Изобретение относится к непрерывному трубоволочильному производству, котором операции волочения, обкатки и снятия трубы с оправки могут быть совмещены, а также операции волочения и обкатки с извлечением оправки производятся раздельно.

Цель изобретения - повышение производительности.

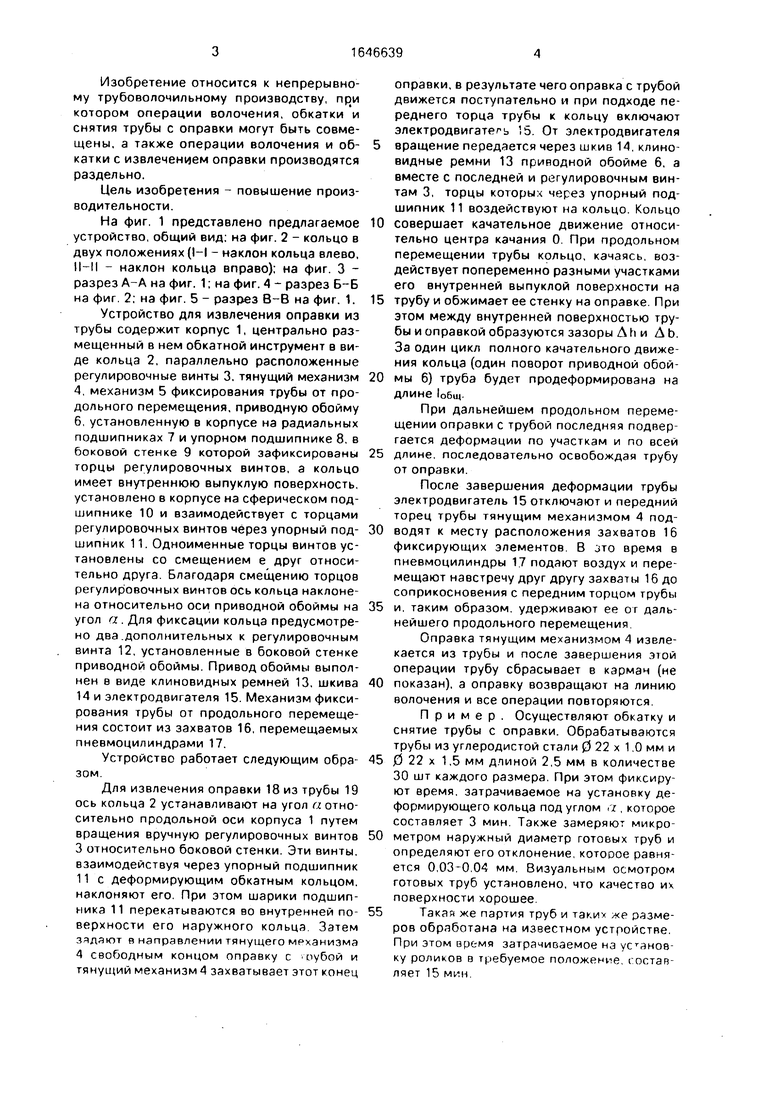

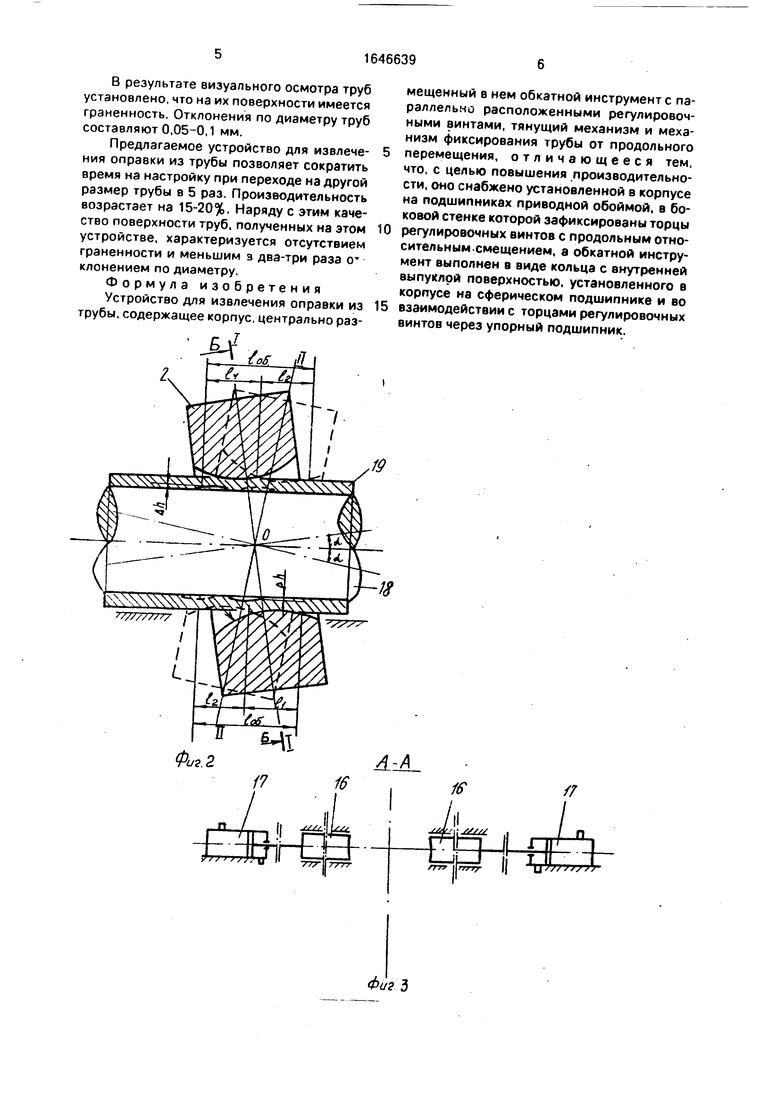

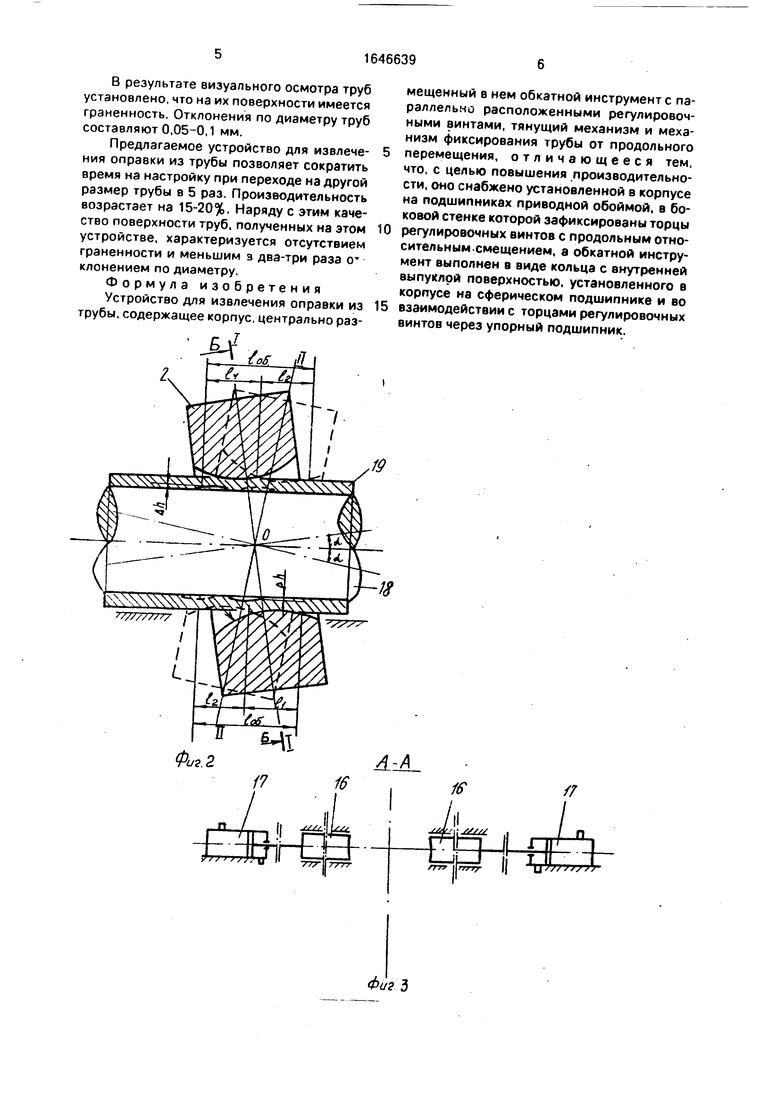

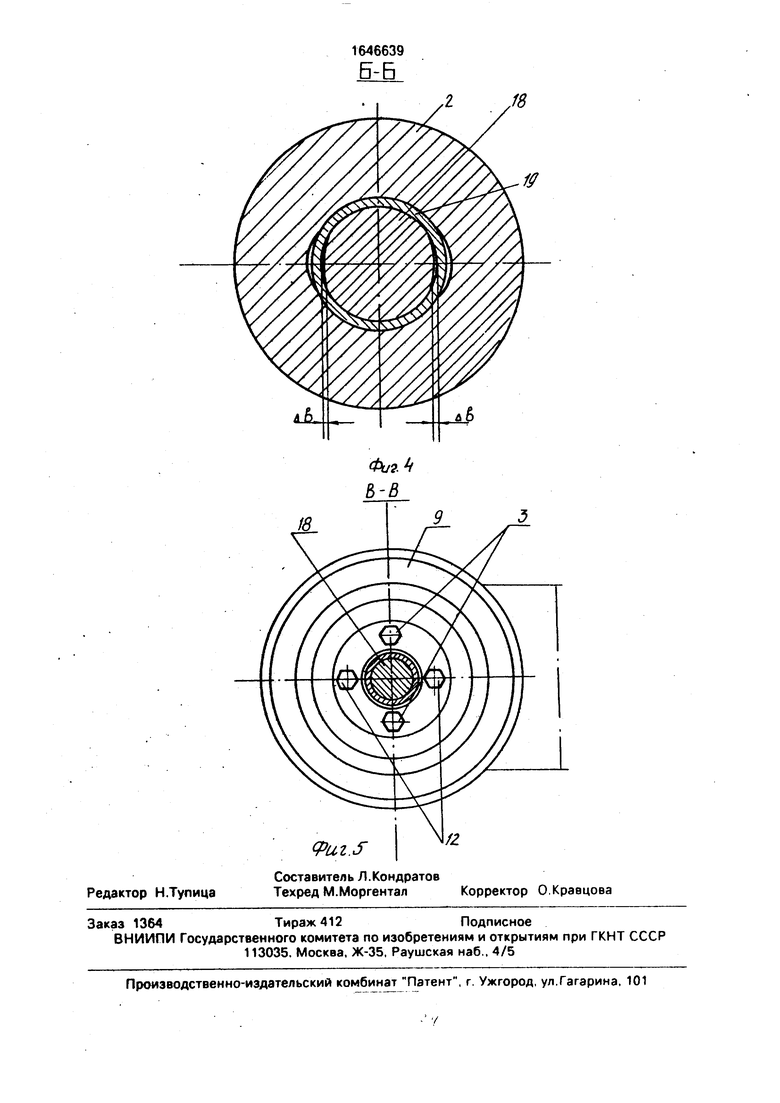

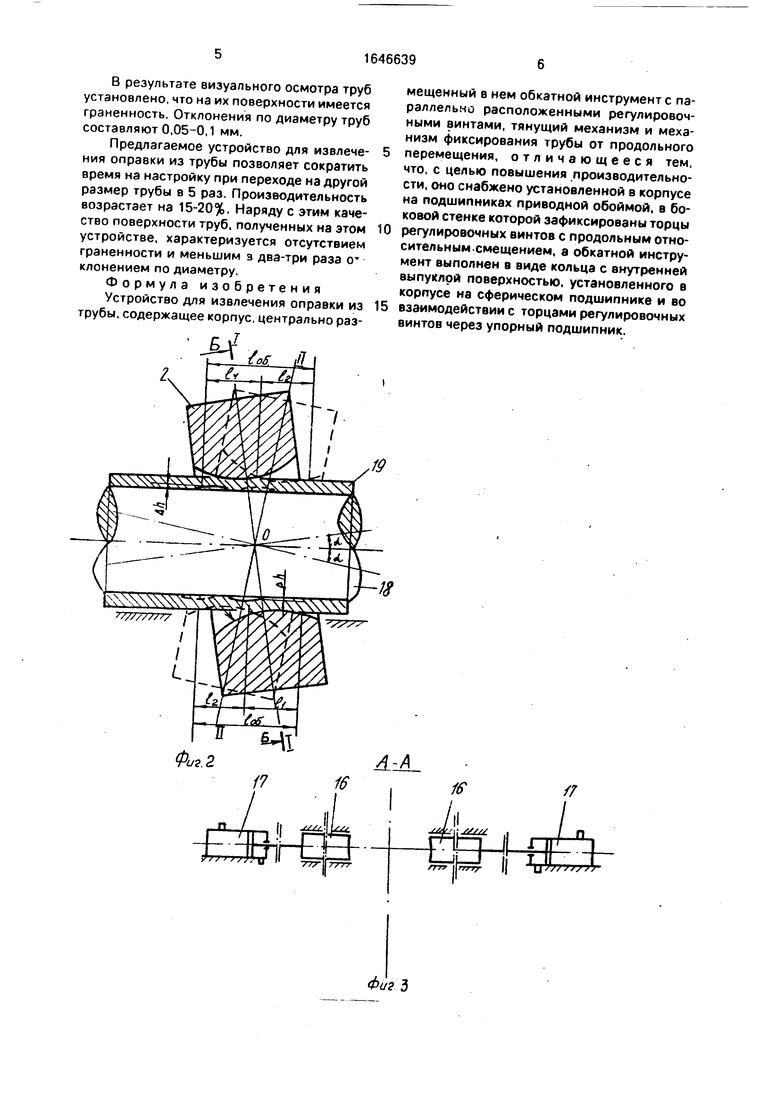

На фиг. 1 представлено предлагаемое устройство, общий вид: на фиг. 2 - кольцо в двух положениях (I-I - наклон кольца влево, II-II - наклон кольца вправо); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 1. Устройство для извлечения оправки из трубы содержит корпус 1, центрально размещенный в нем обкатной инструмент в виде кольца 2, параллельно расположенные регулировочные винты 3, тянущий механизм 4, механизм 5 фиксирования трубы от продольного перемещения, приводную обойму 6, установленную в корпусе на радиальных подшипниках 7 и упорном подшипнике 8. в боковой стенке 9 которой зафиксированы торцы регулировочных винтов, а кольцо имеет внутреннюю выпуклую поверхность, установлено в корпусе на сферическом подшипнике 10 и взаимодействует с торцами регулировочных винтов через упорный подшипник 11. Одноименные торцы винтов установлены со смещением е друг относительно друга. Благодаря смещению торцов регулировочных винтов ось кольца наклонена относительно оси приводной обоймы на угол а. Для фиксации кольца предусмотрено два .дополнительных к регулировочным винта 12, установленные в боковой стенке приводной обоймы. Привод обоймы выполнен в виде клиновидных ремней 13. шкива 14 и электродвигателя 15. Механизм фиксирования трубы от продольного перемещения состоит из захватов 16, перемещаемых пневмоцилиндрами 17.

Устройство работает следующим образом.

Для извлечения оправки 18 из трубы 19 ось кольца 2 устанавливают на угол « относительно продольной оси корпуса 1 путем вращения вручную регулировочных винтов

3относительно боковой стенки. Эти винты, взаимодействуя через упорный подшипник 11 с деформирующим обкатным кольцом, наклоняют его. При этом шарики подшипника 11 перекатываются во внутренней поверхности его наружного кольца. Затем зчдяют в направлении тянущего механизма

4свободным концом оправку с оубой и тянущий механизм 4 захватывает этот конец

оправки, в результате чего оправка с трубой движется поступательно и при подходе переднего торца трубы к кольцу включают электродвигатель 15. От электродвигателя

вращение передается через шкив 14, клиновидные ремни 13 приводной обойме 6, а вместе с последней и регулировочным винтам 3, торцы которых через упорный подшипник 11 воздействуют на кольцо. Кольцо

совершает качательное движение относительно центра качания 0. При продольном перемещении трубы кольцо, качаясь, воздействует попеременно разными участками его внутренней выпуклой поверхности на

трубу и обжимает ее стенку на оправке. При этом между внутренней поверхностью трубы и оправкой образуются зазоры Д h и Д Ь. За один цикл полного качательного движения кольца (один поворот приводной обоймы 6) труба будет продеформирована на длине (общ.

При дальнейшем продольном перемещении оправки с трубой последняя подвергается деформации по участкам и по всей

длине, последовательно освобождая трубу от оправки.

После завершения деформации трубы электродвигатель 15 отключают и передний торец трубы тянущим механизмом 4 подводят к месту расположения захватов 16 фиксирующих элементов. В зто время в пневмоцилиндры 17 подают воздух и перемещают навстречу друг другу захваты 16 до соприкосновения с передним торцом трубы

и. таким образом, удерживают ее о г дальнейшего продольного перемещения.

Оправка тянущим механизмом 4 извлекается из трубы и после завершения этой операции трубу сбрасывает в карман (не

показан), а оправку возвращают на линию волочения и все операции повторяются.

Пример. Осуществляют обкатку и снятие трубы с оправки. Обрабатываются трубы из углеродистой стали 0 22 х 1,0 мм и

0 22 х 1,5 мм длиной 2,5 мм в количестве 30 шт каждого размера. При этом фиксируют время, затрачиваемое на установку деформирующего кольца под углом а , которое составляет 3 мин. Также замеряют микрометром наружный диаметр готовых труб и определяют его отклонение, которое равняется 0,03-0.04 мм. Визуальным осмотром готовых труб установлено, что качество их поверхности хорошее.

5Такая же партия труб и таки- же размеров обработана на известном устройстве. При этом время затрачиваемое на установку роликов в требуемое положение, состан- ляет 15 мин.

В результате визуального осмотра труб установлено, что на их поверхности имеется граненность. Отклонения по диаметру труб составляют 0,05-0,1 мм.

Предлагаемое устройство для извлечения оправки из трубы позволяет сократить время на настройку при переходе на другой размер трубы в 5 раз. Производительность возрастает на 15-20%. Наряду с этим качество поверхности труб, полученных на этом устройстве, характеризуется отсутствием граненности и меньшим з два-три раза о клонением по диаметру.

Формула изобретения

Устройство для извлечения оправки из трубы, содержащее корпус, центрально раз0

мещенный в нем обкатной инструмент с параллельно расположенными регулировочными винтами, тянущий механизм и механизм фиксирования трубы от продольного перемещения, отличающееся тем, что, с целью повышения производительности, оно снабжено установленной в корпусе на подшипниках приводной обоймой, в боковой стенке которой зафиксированы торцы регулировочных винтов с продольным относительным.смещением, а обкатной инструмент выполнен в виде кольца с внутренней выпуклой поверхностью, установленного в корпусе на сферическом подшипнике и во взаимодействии с торцами регулировочных винтов через упорный подшипник.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ДЛИННОЙ ОПРАВКИ ИЗ ТРУБЫ ПОСЛЕ ВОЛОЧЕНИЯ | 1973 |

|

SU381444A1 |

| Устройство для снятия труб с оправок после волочения | 1970 |

|

SU438217A1 |

| Устройство для извлечения оправки из трубы | 1973 |

|

SU454071A1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ТРУБ, ПРЕИМУЩЕСТВЕННО КАПИЛЛЯРНЫХ | 1991 |

|

RU2030940C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| Непрерывный стан для волочения труб на длинной оправке | 1980 |

|

SU1002065A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| Устройство для снятия трубы с оправки | 1982 |

|

SU1222348A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН | 1967 |

|

SU201308A1 |

| Устройство для продольной обкатки труб с оправкой | 1988 |

|

SU1585047A1 |

Изобретение относится к непрерывному трубоволочильному производству, при котором операции волочения, обкатки и снятия трубы с оправки могут быть совмещены, а также операции волочения и обкатки с извлечением оправки производятся раздельно. Цель изобретения - повышение производительности. Вращают обойму 6 с закрепленными в ее боковой стенке 9 со смещением регулировочными винтами 3 и придают сжатому инструменту в виде кольца 2 с внутренней выпуклой поверхностью качательное движение. Воздействуя попеременно разными участками кольца на трубу 19 и деформируя ее, образуют зазор для извлечения оправки 18 из трубы. 5 ил. Ј в О Ьь а о со Ю

Я

SS///

±fpuzS

1В

Iff

| Лобанов А.И | |||

| и др | |||

| Стан новой конструкции для волочения труб на длинной подвижной оправке | |||

| - Бюл | |||

| Черная металлургия - ин-та Черметинформация, 1977 | |||

| Зерносушилка | 1921 |

|

SU791A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Орро П.И., Осада Я.Е | |||

| Производство стальных тонкостенных бесшовных труб | |||

| - М.: Металлургиэдат, 1951 | |||

| с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Вер- к, укции жной ин-та 23-24 | |||

| дство руб | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-05-07—Публикация

1988-06-10—Подача