Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых деталей из цилиндрических заготовок в устройствах торцовой раскатки и сферодвижной штамповки.

Известен способ изготовления кольцевых деталей, при котором цилиндрическую заготовку деформируют валком, ось которого составляет угол а с осью заготовки. После раскатки валок отводят от торца заготовки и выталкивателем проталкивают так, чтобы вся ее раскатанная часть выступала за торец матрицы, а затем путем перемещения дискового ножа в направлении, перпендикулярном оси заготовки, отделяют раскатанную часть заготовки.

Наиболее близким к изобретению является способ изготовления кольцевых деталей раскаткой, при котором заготовку устанавливают в матрице, жестко фиксируя в осевом направлении, и раскатывают путем сближения вращающихся матрицы и валка, в котором согласно изобретению используют длинномерную заготовку, в конце раскатки снимают с прутка осевую фиксацию и продолжают осевое сближение вращающихся матрицы и валка до отделения изготовленной детали от заготовки.

Недостатком способа является низкая стойкость инструмента, так как отделение детали от пресс-остатка производят в процессе деформирования заготовки путем сближения вращающихся матрицы и валка. В этом случае на валок одновременно воздействует усилие раскатки и усилие вырубки. Причем за счет того, что при отделении пресс-остатка формирование детали продолжается, происходит закатывание (уменьшение) диаметра вырубаемого отверстия Это приводит к увеличению потребного усилия деформирования и дополнительному изгибу валка.

В результате при вырубке возможно взаимное травмирование режущих кромок валка и матрицы (выталкивателя), зазор между которыми при спаривании инструментов без нагрузки минимален, исходя из

00

условий качественной вырубки Увеличение зазора приводит к ухудшению условий вырубки, что снижает стойкость инструмента и качество раскатываемых колец

Цель изобретения - повышение стойкости инструмента

Поставленную цель достигают тем, что в способе изготовления кольцевых деталей раскаткой, включающем установку цилинд рической заготовки в матрицу, фиксирование ее в осевом направлении опорой и выталкивателем, раскатку валком, установленным под углом к оси матрицы, с приложением осевого усилия и отделение готовой детали, раскатку ведут до образования в донной части перемычки толщиной 1-2 мм, перед отделением готовой детали снимают осевое усилие с валка, а готовую деталь отделяют путем осевого перемещения выталкивателя в направлении валка

Сущность способа заключается в том, что вначале осуществляют раскатку заготовки, а затем прекращают осевое сближение матрицы и валка и отделяют пресс-остаток осевым перемещением выталкивателя в направлении валка. При осуществлении предлагаемого способа в отличие от известного максимальное усилие, воздействующее на валок, не превышает усилия раскатки После прекращения осевого сближения инструментов на валок не воздействует усилие раскатки, а следовательно отсутствует изгибающий момент, что позволяет осуществить качественное отделение пресс-остатка перемещением выталкивателя в направлении валка. При этом усилие вырубки пресс- остатка толщинойд 1-2 мм незначительно Раскатку заготовки до толщины донной части, равной д- 1-2 мм осуществляют исходя из следующих соображений во-первых, при раскатке донной части до толщин, меньших 1 мм, резко увеличивается потребное усилие за счет затрудненной пластической деформации тонких сечений, что снижает стойкость инструмента; во-вторых, при вырубке стали толщиной от 1 мм и более возможно искусственное притупление режущих кромок г (0,05-0,1) мм, что исключает появление заусенцев и повышает стойкость инструмента При увеличении толщины пресс-остатка более 2 мм увеличивается усилие вырубки и отход металла, что снижает стойкость инструмента и эффективность способа. Поэтому оптимальной является толщина пресс-остатка, равная д 1-2 мм

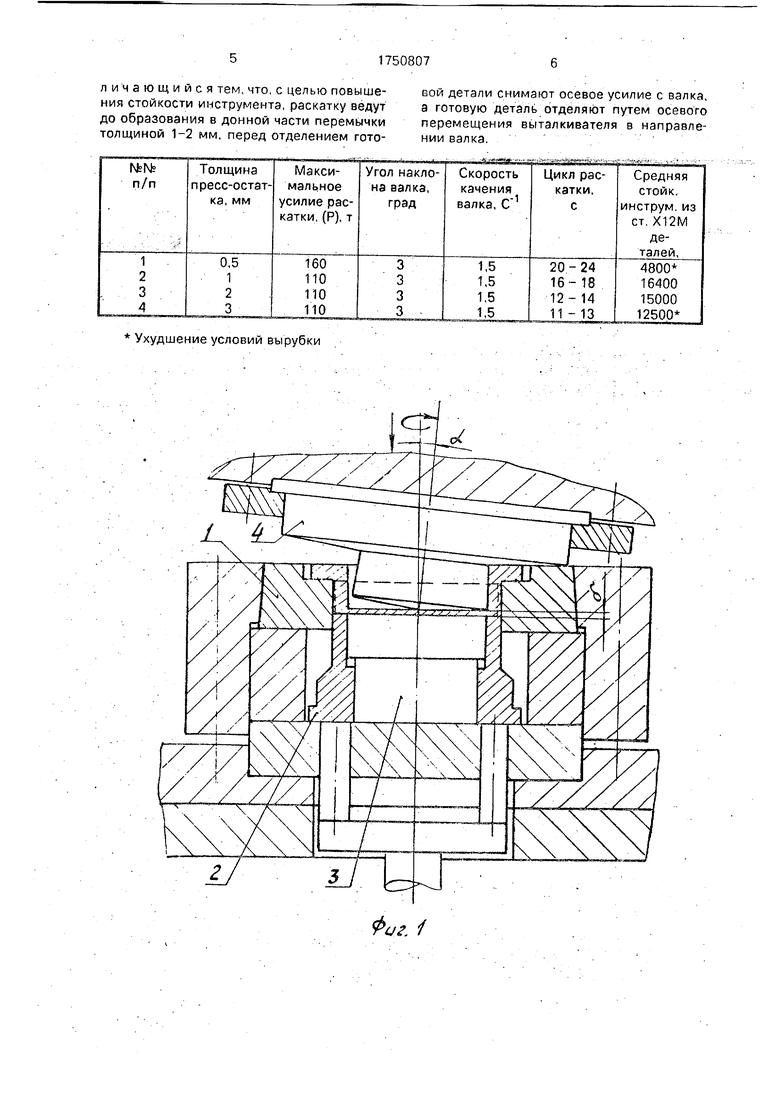

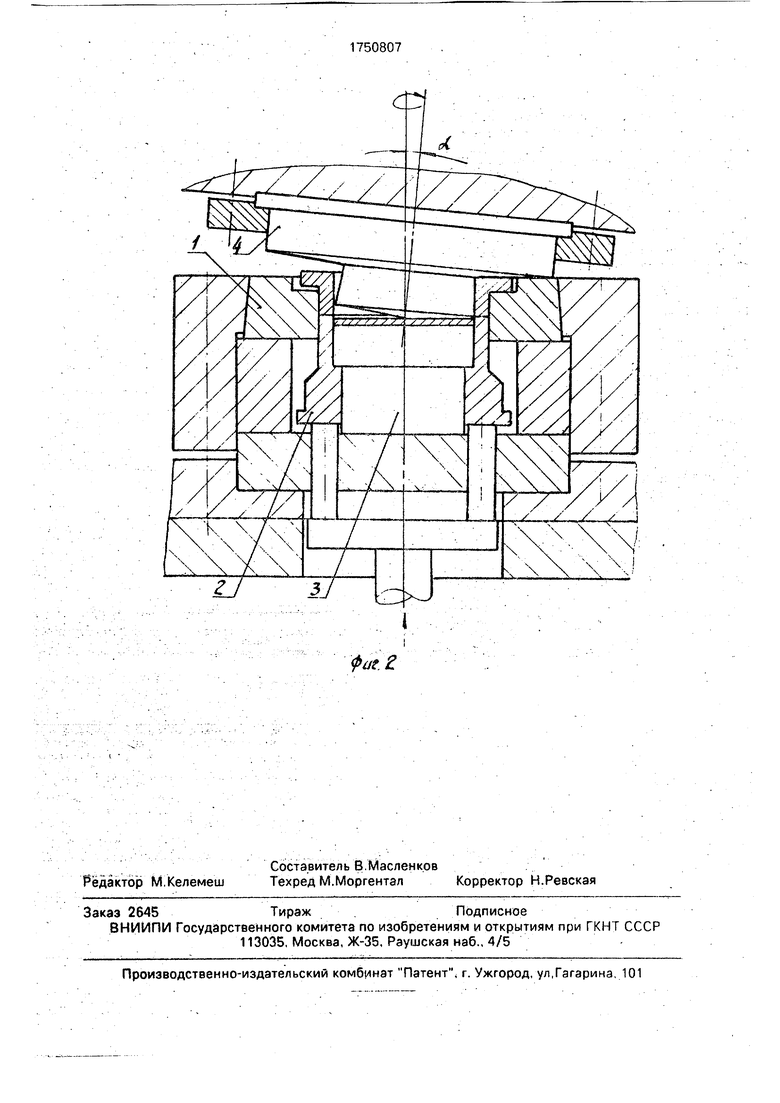

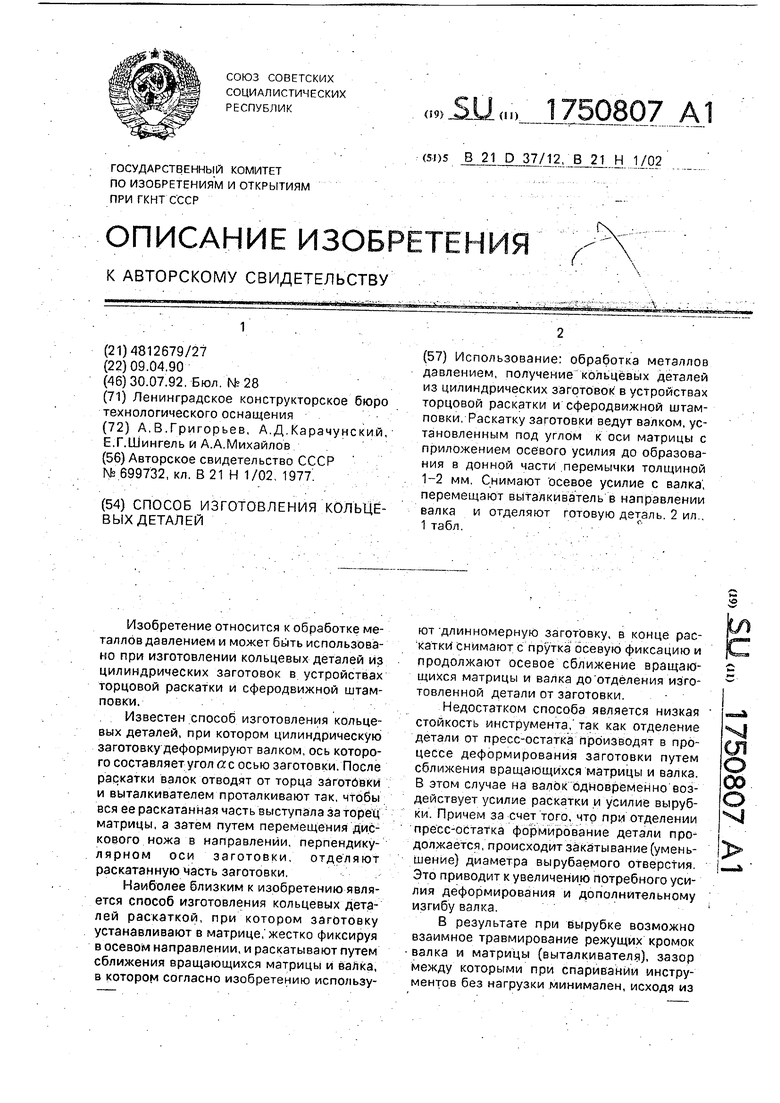

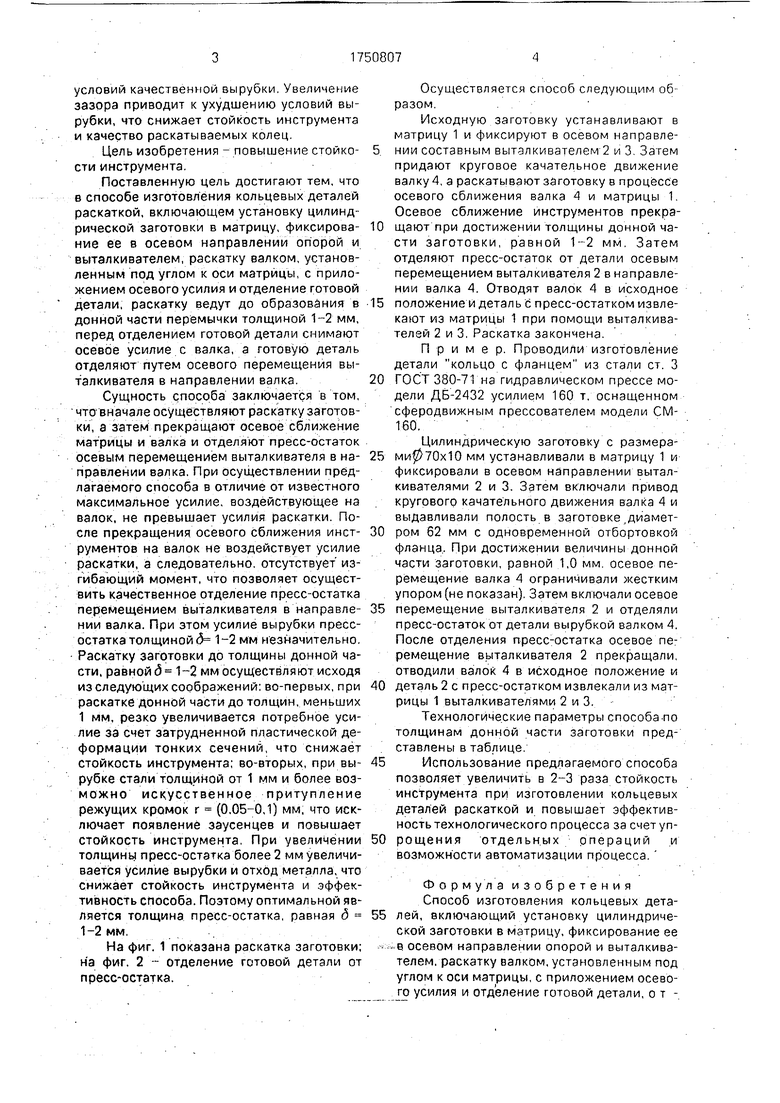

На фиг. 1 показана раскатка заготовки; на фиг. 2 - отделение готовой детали от пресс-остатка.

Осуществляется способ следующим об разом

Исходную заготовку устанавливают в матрицу 1 и фиксируют в осевом направленим составным выталкивателем 2 и 3 Загем придают круговое качательное движение валку 4 а раскатывают заготовку в процессе осевого сближения валка 4 и матрицы 1 Осевое сближение инструментов прекращают при достижении толщины донной части заготовки, равной 1-2 мм Затем отделяют пресс-остаток от детали осевым перемещением выталкивателя 2 в направлении валка 4 Отводят валок 4 в исходное

положение и деталь с пресс-остатком извлекают из матрицы 1 при помощи выталкивателей 2 и 3 Раскатка закончена

Пример Проводили изготовление детали кольцо с фланцем из стали ст 3

ГОСТ 380-71 на гидравлическом прессе модели ДБ-2432 усилием 160 т, оснащенном сферодвижным прессователем модели СМ- 160.

Цилиндрическую заготовку с размерами)70x10 мм устанавливали в матрицу 1 и фиксировали в осевом направлении выталкивателями 2 и 3. Затем включали привод кругового качательного движения валка 4 и выдавливали полость в заготовке диаметром 62 мм с одновременной отбортовкой фланца При достижении величины донной части заготовки, равной 1,0 мм осевое перемещение валка 4 ограничивали жестким упором (не показан) Затем включали осевое

перемещение выталкивателя 2 и отделяли пресс-остаток от детали вырубкой валком 4 После отделения пресс-остатка осевое перемещение выталкивателя 2 прекращали отводили валок 4 в исходное положение и

деталь 2 с пресс-остатком извлекали из матрицы 1 выталкивателями 2 и 3

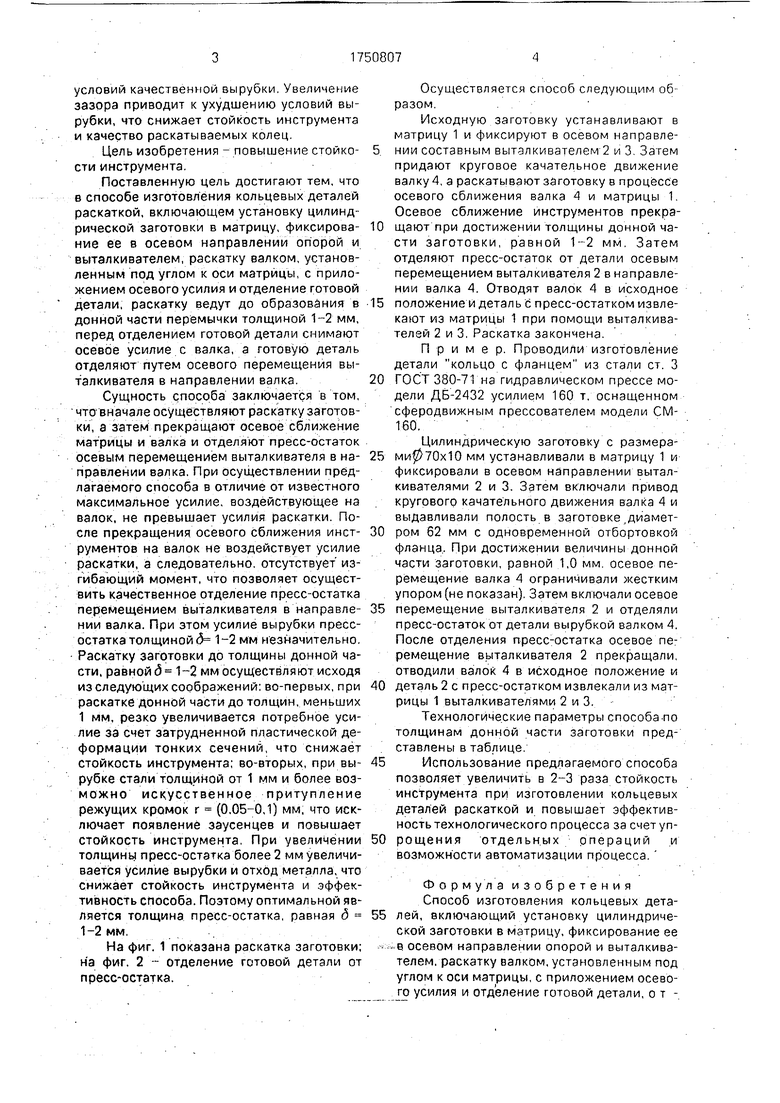

Технологические параметры способа по толщинам донной части заготовки представлены в таблице

Использование предлагаемого способа позволяет увеличить в 2-3 раза стойкость инструмента при изготовлении кольцевых деталей раскаткой и повышает эффективность технологического процесса за счетупрощения отдельных операций и возможности автоматизации процесса

Формула изобретения Способ изготовления кольцевых дета- лей, включающий установку цилиндрической заготовки в матрицу, фиксирование ее в осевом направлении опорой и выталкивателем, раскатку валком,установленным под углом к оси матрицы, с приложением осевого усилия и отделение готовой детали, о т личающийся тем что, с целью повышения стойкости инструмента, раскатку ведут до образования в донной части перемычки толщиной 1-2 мм, перед отделением готовой детали снимают осевое усилие с валка, а готовую деталь отделяют путем осевого перемещения выталкивателя в направлении валка

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых деталей раскаткой | 1987 |

|

SU1500424A1 |

| Способ изготовления кольцевых деталей раскаткой | 1977 |

|

SU699732A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

Использование: обработка металлов давлением, получение кольцевых деталей из цилиндрических заготовок в устройствах торцовой раскатки и сферодвижной штамповки. Раскатку заготовки ведут валком, установленным под углом к оси матрицы с приложением осевого усилия до образования в донной части перемычки толщиной 1-2 мм. Снимают осевое усилие с валка, перемещают выталкиватель в направлении валка и отделяют готовую деталь. 2 ил , 1 табл.

Ухудшение условий вырубки

Фиг. 1

фае. 2

| Способ изготовления кольцевых деталей раскаткой | 1977 |

|

SU699732A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-04-09—Подача