1 1

Изобретение относится к литейному производству, в частности к способам приготовления холоднотвердеющих смесей (ХТС) каталитического отверждения на основе жидких катализаторов для изготовления литейных форм и стержней.

Целью изобретения является повышение качества приготавливаемой смеси за счет увеличения ее живучести.

Суп ность изобретения заключается в следующем.

Согласно способу приготовления ХТС смесь получают в окомкованном виде, что позволяет резко повысить ее живучесть. При разрушении комков и уплотнении смеси последняя отверж- дается со скоростью, присущей типичным ХТС.

Процесс окомкования обеспечивается режимными параметрами смесепри- готовления и нарушается при выходе за пределы следую щих граничных значений режимных характеристик: при вводе катализатора со скоростью менее 0,5 и более 10 М/с, при значении удельной площади рассеяния одной капли менее 5 cMj при размере капли катализатора менее Т,О и более 2,0 мм, пр и значении угловой скорости перемешивания менее Ь и более 9 рад/с.

При удельной .площади рассеяния одной капли катализатора более 2см скорость процесса окомкования резко падает. Так, например, при площади рассеяния одной капли катализатора 13 см скорость окомкования смеси падает сразу в 2 раза по сравнению со скоростью окомкования при площади 12 см и продолжает уменьшаться в геометрической прогрессии. Живучесть смеси при этом 20-25 мин.

При значении удельной площади рассеяния одной капли менее 5 см создаются условия для слияния между собой капель катализатора, их разрушения и впитывания в смесь, что нарушает процесс образования комков. Жи- влгчесть смеси при этом 25-30 мин.

Ввод катализатора со скоростью менее 0,5 м/с создает условия, при которых окомкования смеси не происходит. При скорости ввода cBbmie 10м/с Кс1пли измельчаются настолько, что происходит впитывание катализатора в смесь без образования комков, и жи10

2223962

Е1учесть смеси в обоих случаях 20- 30 мин.

Размер капли катализатора менее 1 „О М1Ч обуславливает впитывание ка5 тализатора в смесь, вследствие че- г о комкообразования не происходит. Процесс комкообразования нарушается также при превьшении диаметра капли 2 мм вследствие растекания катализатора по зернам наполнителя из-за нарушения поверхностного натяжения капли. Живучесть смеси в обоих случаях 20-30 мин.

При значении угловой скорости пе 5 ремешивания смеси менее 6 рад/с при оптимальных значениях указанных параметров образование комков не происходит. При значении угловой скорости перемешивания свыше 9 рад/с

20 происходит разрушение капли и впитывание катализатора в смесь без образования комков. Живучесть смеси в обоих случаях 20-25 мин.

Способ приготовления ХТС разрабо 5 тан применительно к использованию

в качестве связуюш 1Х материалов преимущественно синтетических смол, например жидких феноло-формальдегидных резольного класса, и в качестве ката30 лизаторов отверждения преимущественно кислот, например сульфокислот.

Пример. Наполнитель (кварцевый песок в коли честве 100 мае.ч.) перемешивают в смесителе с резоль35 ной феноло-формальдегидной смолой СФ-3042 (2,5 мас„ч.), после чего смесь подают на внутреннюю поверхность цилиндрического окомкователя, вращающегося со скоростью 6-9 рад/с.

40 Катализатор, представляющий 70%- ный водный раствор бензолсульфокис- лоты, подают в окомкователь по желобу, вмонтиро-ванному в трубу, в нижней части которой просверлены отвер45 стия диаметром мм с шагом 35 мм. Желоб выполнен в виде полутрубы, через края которой катализатор медленно переливается в наружную трубу и далее через отверстия наружной трубы

50 капает на поверхность смеси. Скорость Е1вода катализатора регулируют переме- Е(ением желоба по вертикальной оси. Смесь в окомкователь подают по виброжелобу с тем расчетом, чтобы ее

55 слой на внутренней стороне комкова- теля составлял 13-20 мм. Смесь в процессе вращения налипает вокруг капель катализатора, образуя гранулы.

Гранулы могут быть получены с размерами широкого диапазона за счет изменения вращения комкователя и угла его наклона. Из комкователя гранулированная смесь поступает в оснастку или в промежуточную емкость.

Гранулированная смесь может храниться в течение 16-48 ч. Время хранения обусловливается видами связующего и катализатора, размерами грану и т.д. Высокая живучесть смеси объясняется тем, что катализатор находится внутри гранул смеси, состоящей из наполнителя и связующего, часть связующего, контактирующего с катализатором, образует полимерную пленку, которая изолирует катализатор и предотвращает перемешивание жидких компонентов между собой.

В процессе зшлотнения смеси под действием вибрации, встряхивания или прессования происходит разрушение полимерной пленки и гранул смеси. В процессе разрушения осзтцествляется дополнительное перемешивание компонентов, после которого нарастание прочности смеси проходит по законам каталитического отверждения, время которого определяется как природой: компонентов смеси, так и рядом других факторов.

В зависимости от характера производства отверждение смеси можно легко регулировать как по времени, так ее обьему в уплотненном состоянии.

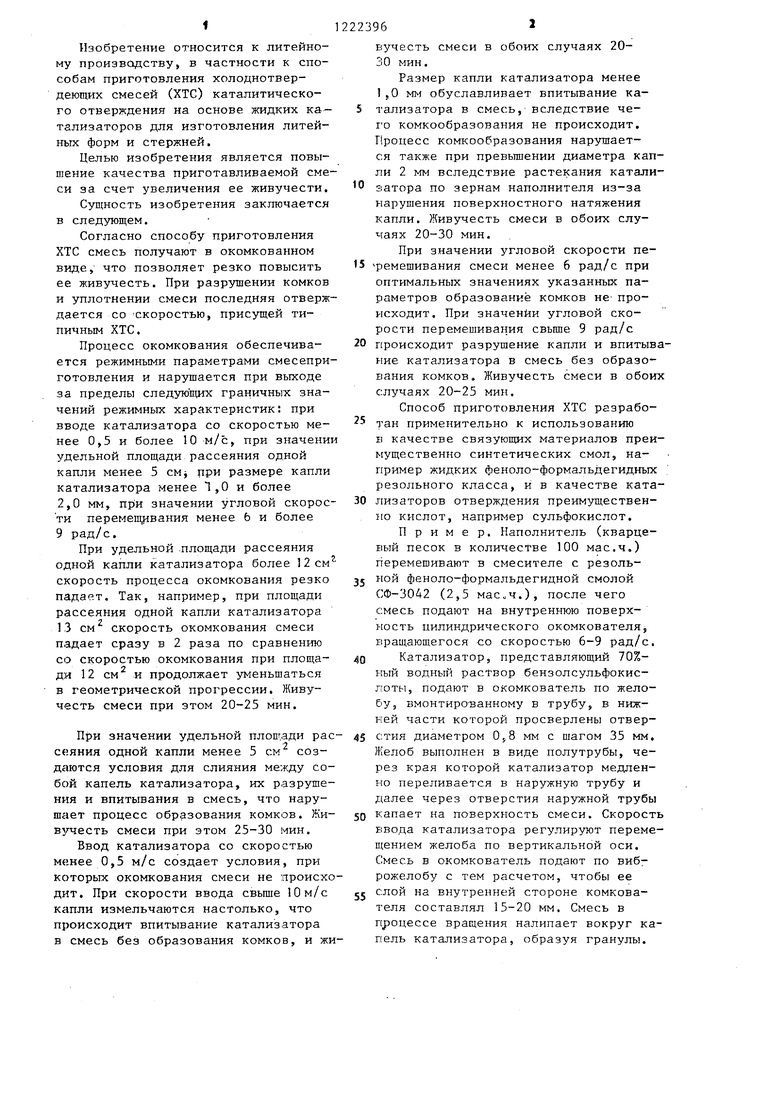

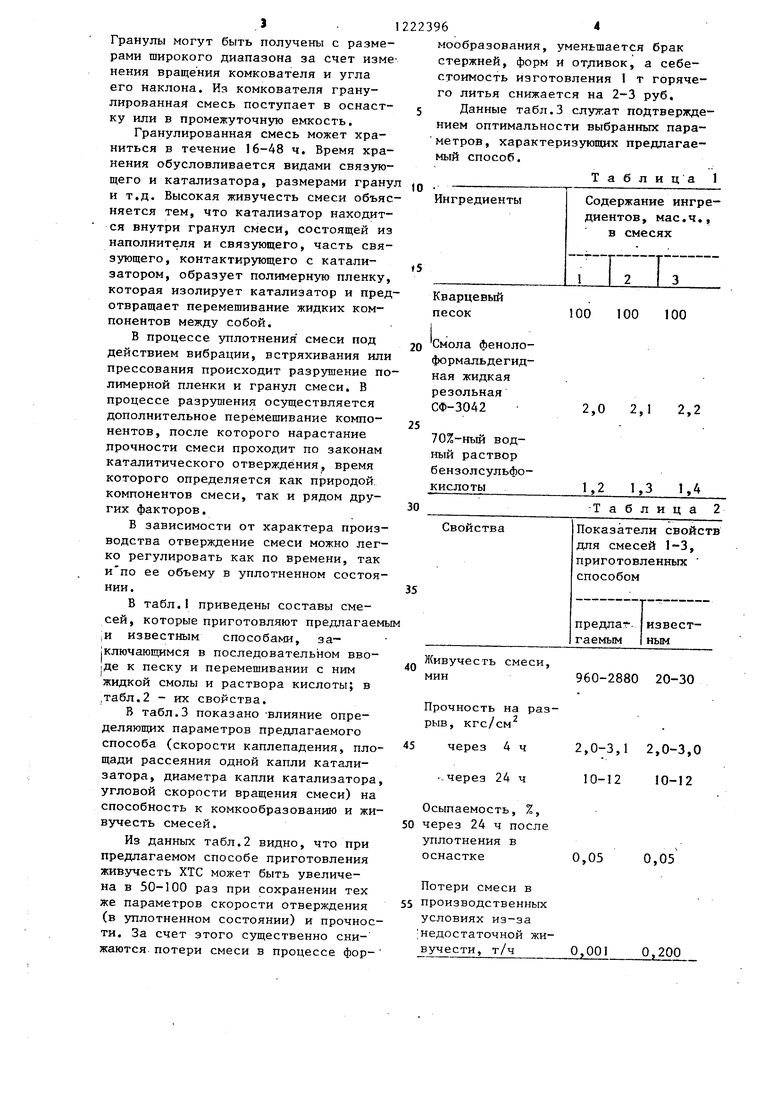

В табл.1 приведены составы смесей, которые приготовляют предлагаем к известным способами, за- |Ключающимся в последовательном вво- де к песку и перемешивании с ним жидкой смолы и раствора кислоты; в ,табл.2 - их свойства.

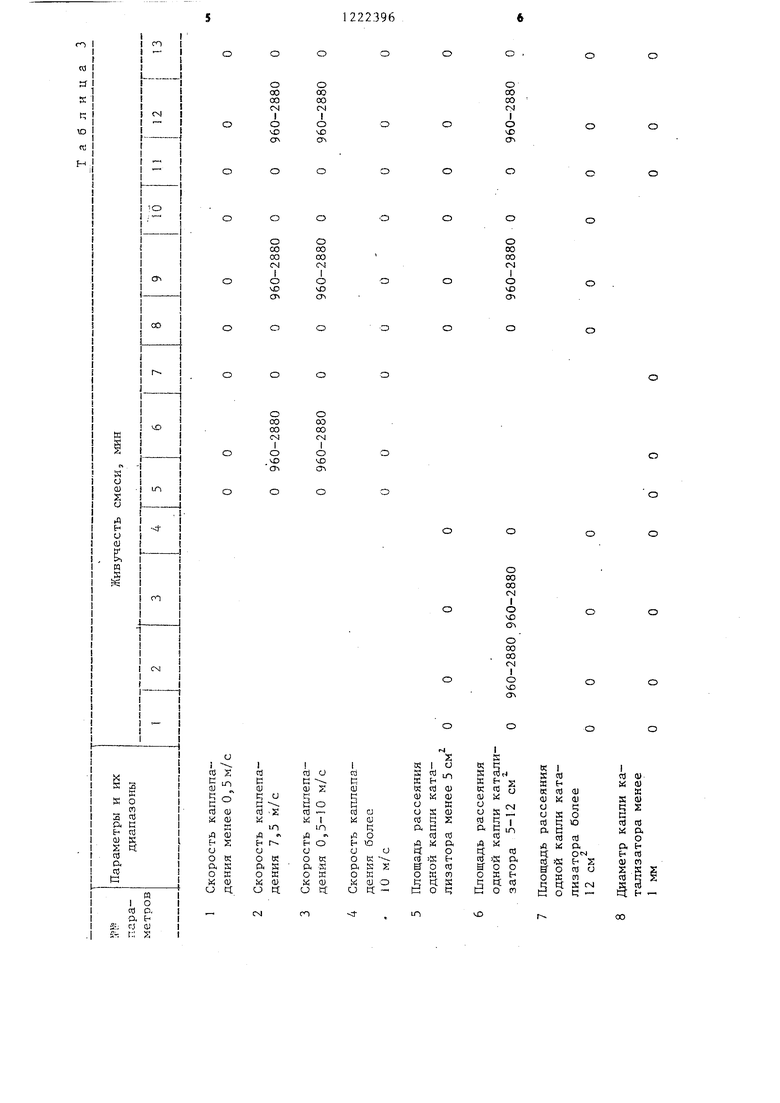

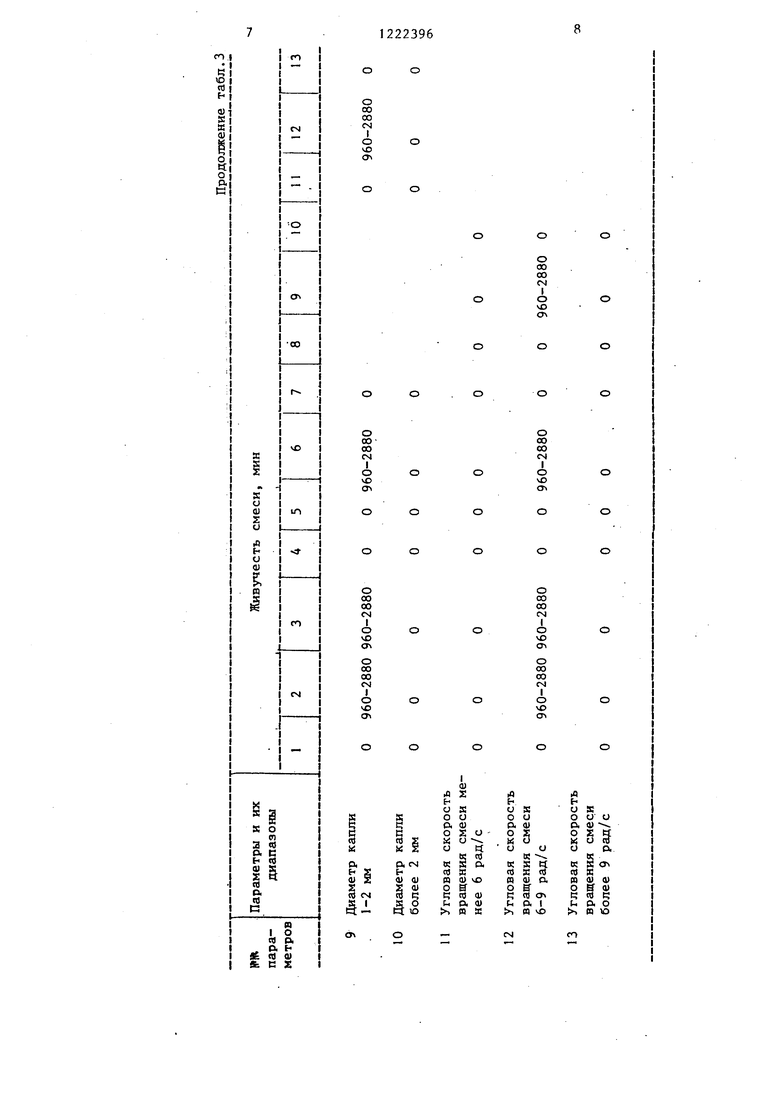

В табл.3 показано -влияние определяющих параметров предлагаемого способа (скорости каплепадения, площади рассеяния одной капли катализатора, диаметра капли катализатора, угловой скорости вращения смеси) на способность к комкообразованию и живучесть смесей.

Из данных табл.2 видно, что при предлагаемом способе приготовления живучесть ХТС может быть увеличена в 50-100 раз при сохранении тех же параметров скорости отверждения (в уплотненном состоянии) и прочности. За счет этого существенно снижаются потери смеси в процессе формообразования, уменьшается брак стержней, форм и отдивок, а себестоимость изготовления 1 т горячего литья снижается на 2-3 руб.

Данные табл.3 служат подтверждением оптимальности выбранных параметров, характеризующих предлагаемый способ.

Таблица 1

Ингредиенты

Содержание ингредиентов , мае.ч., в смесях

«5

Смола феноло- формальдегид- ная жидкая резольная СФ-3042

70%-ный водный раствор бензолсульфо- кислоты

2,0 2,1 2,2

1,2 1,3 1,4

30

-Таблица 2

Показатели свойств для смесей 1-3, приготовленных способом

35

40

2,0-3,1 10-12

2,0-3,0 10-12

Осыпаемость, %, 50 через 24 ч после уплотнения в оснастке

Потери смеси в 55 производственных условиях из-за недостаточной живуч е с ти,т/ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм | 1981 |

|

SU980919A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1435631A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1084103A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| ФЛЮСУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АГЛОМЕРАЦИОННАЯ СМЕСЬ И ИСПОЛЬЗОВАНИЕ ШЛАКА ВТОРИЧНОЙ МЕТАЛЛУРГИИ | 2014 |

|

RU2671781C2 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

| Способ приготовления холоднотвердеющей смеси для изготовления литейных стержней | 1984 |

|

SU1217553A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| }Хуковский С.С., Лясс A.M | |||

| Формы и стержни из холоднотвердеюпщх смесей | |||

| - М.: Машиностроение, 1978, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Там же, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-04-07—Публикация

1984-06-04—Подача