Изобретение относится к металлургии, конкретнее к литейному производству, в частности к полунепрерывному литью чугзгнных труб.

Цель изобретения - повышение качества труб за счет выравнивания структуры по их сечению.

Одновременный ввод графитизиру- ющих и стабилизирующих модификаторов соответственно в наружную и внутреннюю части отливки позволяет устранить отбел на наружной поверхности трубы и ограничить рост зерна графита во внзп ренней ее части. Б результате стрзпстура металла по сечению трубы выравнивается и, следовательно, повьшается ее качество.

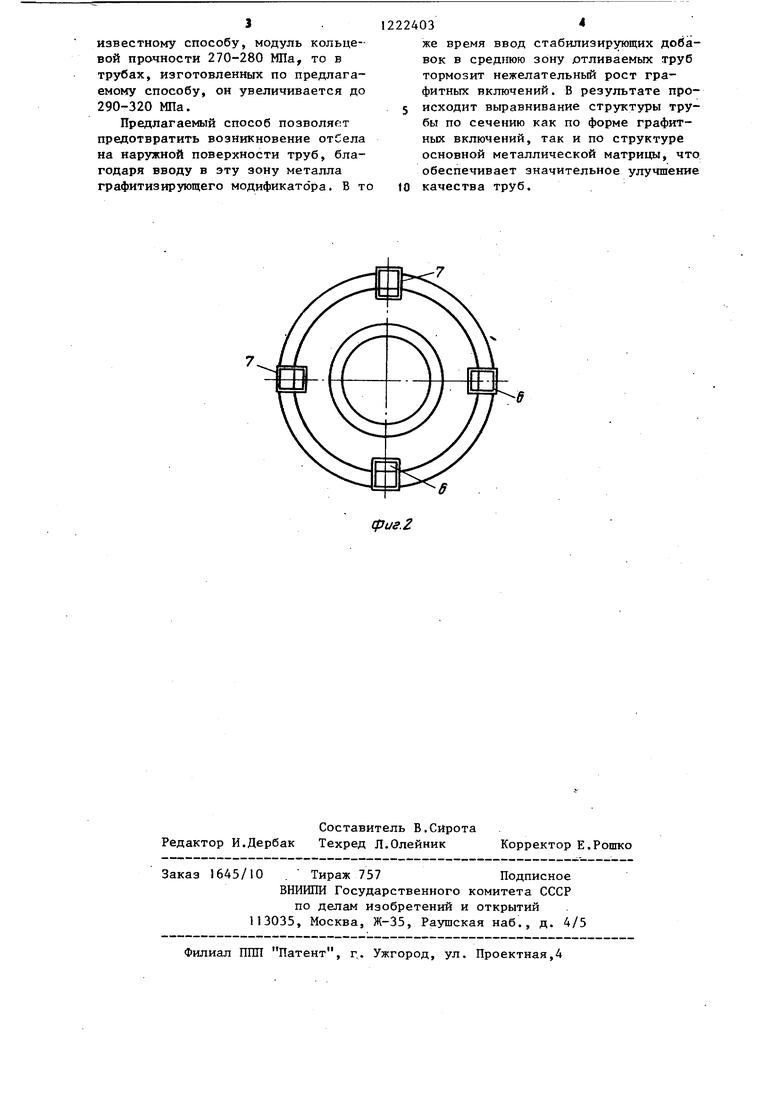

На фиг. 1 представлено устройство для осуществления способа, продольный разрез} на фиг. 2 - то же, вид сверху.

Устройство состоит из наружного 1 и внутреннего 2 кристаллизаторов, литниковой чаши 3, в которой вьтол- нено четыре питателя, в том числе питатели 4, ориентированные на рабочую поверхность наружного кристаллизатора 1, и питатели 5, ориентированные на рабочую поверхность внутреннего кристаллизатора 2. Над питателями расположены бункера 6 для стабилизирующего модификатора и бункера 7 для графитизирующего модификатора. Количество питателей и, со-, ответственно, бункеров для модификаторов обусловлено диаметром отливаемых труб, при зтом половина из них ориентируется на рабочую поверхность наружного кристаллизатора, а другая половина - на наружную поверхность внутреннего кристаллизатора.

Графитизирующий и стабилизирующий модификаторы в количестве, необходимом для модифицирования всего объема металла отливаемой трубы, засыпают в соответствующие бункеры 6 и 7. Одновременно с началом заливки металла в дитниковую чашу открываются бункеры 6 и .7 и модификаторы (Графитизирующий и стабилизирующий) подаются непосредственно в потоки металла, направленные на формирование соответственно наружной и внутренней зон металла в отливке. Выпускное отверстие бункеров рассчитывается так, что модификаторы равномерно подаются в соответствующие потоки

1222403

металла в течение всего процесса заливки.

Предлагаемьй способ испытьшают при литье труб диаметром 400 мм и 5 толщиной стенки 15 мм. Чугун содержит, %: С 3,62, Si 2,4, Мп 0,6, Р 0,15 и S 0,08. В литниковой чаше изготавливают четыре литника, при этом два из них ориентированы.на рабочую

0 поверхность наружного кристаллизатора, а два других - на рабочую поверхность внутреннего кристаллизатора. Над каждым питателем к верхнему краю литниковой чаши прикреплены

15 «бункеры для модификаторов. В два из них засыпают 75%-ньй ферросилиций (Графитизирующий модификатор) фракцией 0-3 мм в количестве по 300 г в каждый, а в два других - феррохром

20 (стабилизирующий модификатор) также фракцией 0-3 мм в количестве 180 г в каждый бункер. Модификаторы вводят из расчета 0,08% ферросилиция и 0,05% феррохрома от массы обраба25 тываемого металла.

Параллельно из того же самого металла на известной установке отливают трубы того же размера (400 vl5 мм)с засьткой 750 г ферросилиция

30 (0,1% от массы металла) на струга заливаемого металла.

Исследования показывают, что в структуре металла труб, изготовленных по известному способу, на наруж35 ной поверхности на глубине до 2,4 мм имеются включения неразложившегося цементита (около 25% площади шлифа), а во внутренних слоях наблюдаются включения грубого пластинчатого,

40 а в некоторых зонах и гнездообраз- ного графита.

В трубах, изготовленных в соответствии с предлагаемым способом, несмотря на меньЪий расход ферро45 силиция (0,08% по сравнению с 0,1%) на наружной поверхности цементит по существу, полностью устранен (не более 3% площади шлифа). Это объясняется тем, что Графитизирующий мо50 дификатор в данном случае весь расходуется на обработку только наружной зоны стенки трубы. Однако на внутренней поверхности наблюдается точечный, междендритный, в ви55 де небольших пластинок графит. За счет этих изменений улучшаются механические свойства отливаемых труб: если в трубах, изготовленных по

известному способу, модуль кольцевой прочности 270-280 МПа, то в трубах, изготовленных по предлагаемому способу, он увеличивается до 290-320 МПа.

Предлагаемый способ позволяет предотвратить возникновение отбела на наружной поверхности труб, благодаря вводу в эту зону металла графитизирующего модификатора. В т

03

же время ввод стабилизирующих добавок в среднюю зону отливаемых труб тормозит нежелательный рост графитных включений. В результате про- исходит выравнивание структуры трубы по сечению как по форме графитных включений, так и по структуре основной металлической матрицы, что обеспечивает значительное улучшение качества труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 1970 |

|

SU273221A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модификатор | 1976 |

|

SU655740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ВНУТРИФОРМЕННЫМ МОДИФИЦИРОВАНИЕМ ЛИГАТУРАМИ СИСТЕМЫ Fe-Si-РЗМ | 2012 |

|

RU2497954C1 |

| Способ получения прокатных валков из высокопрочного чугуна | 1986 |

|

SU1380857A1 |

ff

фиг.2

| Двоскин n.M.jДвоскин С.М | |||

| Тру- брлитейщик-машинист | |||

| - М.: Металлургия, 1981, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Патент США № 3415307, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-04-07—Публикация

1984-04-04—Подача