Изобретение относится к машиностроению, в частности к манипулирующим устройствам металлообрабатывающих станков.

Цель изобретения - повышение производительности за счет сокращения простоев оборудования.

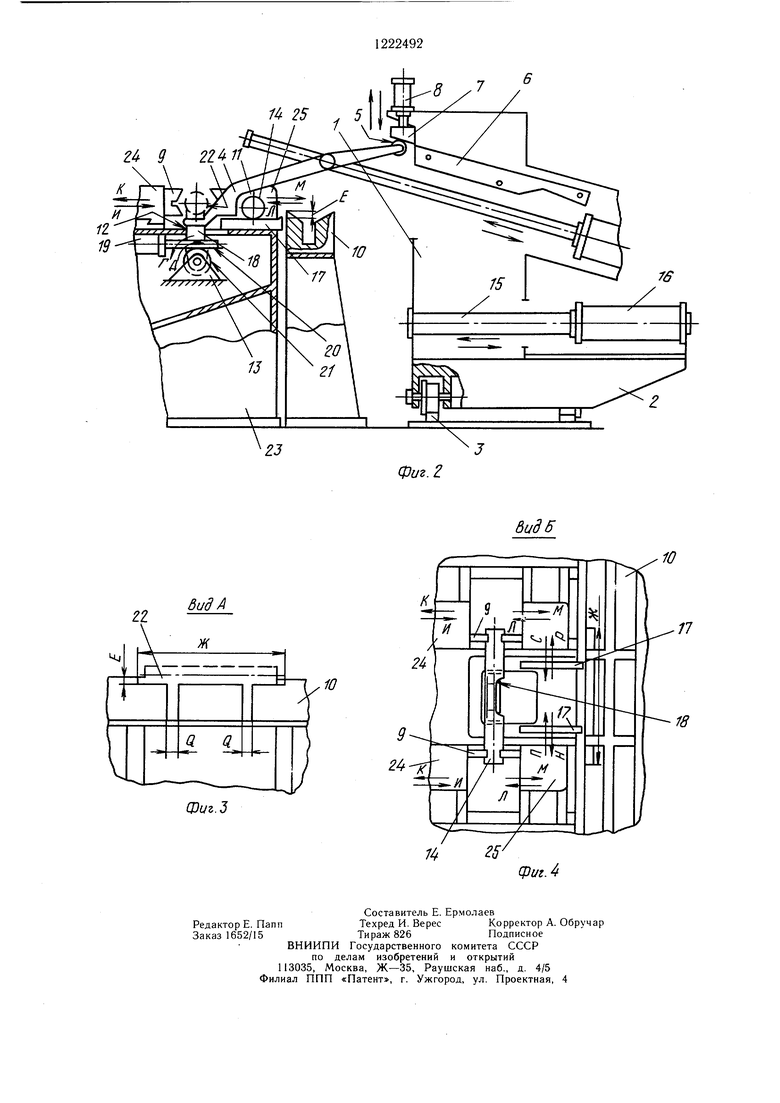

На фиг. 1 изображен технологический комплекс; вид сбоку; на фиг. 2 - то же, при положении захватных губок манипулирующего устройства между заготовкой и готовой деталью; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 1.

Технологический комплекс включает в себя манипулирующее устройство, смонтированное на корпусе 1, выполненном в виде стойки, и на основании 2 в виде тележки, перемещаемой по рельсам 3. Корпус 1 выполнен подвижным и оснащен силовым цилиндром и двуплечим рычагом, на одном плече которого выполнены захватные губки 4, а на другом плече установлен ролик 5, взаимодействующий с копиром, выполненным составным из неподвижной 6 и приводной 7 части от цилиндра 8, при этом захватные губки 4 установлены с возможностью перемещения между зажимным приспособлением 9 и призматическим лотком 10 транспортера.

На захватных губках 4 с наружной стороны выполнены выступы 11, предназначенные для взаимодействия с деталью после перемещения ее механизмом 12 поворота, установленным на кронщтейнах 13 для обеспечения перемещения на величину В готовой детали 14 в призматический лоток 10 транспортера.

Шток 15 и цилиндр 16 закреплены соответственно на корпусе 1 и на основании 2, которые объединены между собой посредством направляющих, например, типа «ласточкин хвост.

Механизм поворота содержит дополнительно введенные спаренные промежуточные опоры 17, выполненные в виде вогнутых направляющих, и щарнирно связанные со станиной рычаги 18, представляющие собой перегружатели, на одном конце каждого из которых выполнена поддерживающая призма, а другой конец снабжен приводом 19 со щтоком-рейкой 20 и шестерней 21. Рычаги 18 имеют возможность поворачиваться в направлении по стрелкам Г, Д.

На призматическом лотке 10 транспортера выполнено освобождение с размерами Е, Ж. Такое освобождение расположено только на стороне прилегания к спаренным промежуточным опорам 17.

Призматический лоток 10 транспортера представляет собой накопитель заготовок 22 для их обработки на соответствующем

станке, причем если на первом станке деталь 14 является готовой, то для последующих обслуживаемых станков вдоль рельсов 3 такая готовая деталь 14 является заготовкой 22 для станка 23,

Каждое зажимное приспособление 9 вместе с соответствующей задней головкой 24 имеет возможность перемещаться в направлении по стрелке И, К, и это же зажимное приспособление 9 вместе со своей передней головкой 25 имеет возможность перемещаться в направлении по стрелкам Л, М поперек оси центра станка 23, причем каждая передняя головка 25 имеет возможность перемещаться в направлении по стрелкам Н, П и Р, С, чем освобождается станок 23 для выгрузки готовой детали 14 и для загрузки новой заготовки 22.

Захватные губки 4 имеют возможность осуществлять движение с траекторией по точкам Т, Ц, У, Ф, X, Ш, Щ, Э, Ю, Я, при0 чем путь В соответствует траектории X, Ш. В призматическом лотке 10 транспортера выполнены с размерами Q поперечные пазы, которые служат для прохождения через них захватных губок 4 с подводом их под заготовку 22. Далее заготовка поднимается и переносится в зону резания станка 23 (режущий инструмент на станке 23 не показан).

Технологический комплекс работает следующим образом.

Q Захватные губки 4 находятся в исходном положении в точке Т траектории, заготовка 22 находится в точке У призматического лотка 10 транспортера, а посредством зажимных приспособлений 9 деталь 14 закреплена в точке X и обрабатывает5 ся на первом станке 23. По окончании обработки готовая деталь 14 раскрепляется в приспособлениях 9 и из них перегружается на спаренные промежуточные опоры 17 посредством рычагов 18 при последовательной загрузке зоны резания станка 23

0 новой заготовки 22. Заготовка подается по траектории Т, Ц, У, Ф, X захватными губками 4. При перемещении захватных губок 4 по траектории X, Ш выступами 11 сбра сывается готовая деталь 14 в точку У призматического лотка 10 транспортера. Даль- нейщим движением захватных губок 4 по траектории Ш, Щ, Э, Ю. Я, Т обеспечивается обслуживание манипулирующим устройством других станков, установленных в технологической последовательности в мо0 мент обработки заготовки 22 на станке 23. Возвращается манипулирующее устройство к обслуживанию первого станка 23 по окончании изготовления на нем детали 14, и цикл повторяется без простоев оборудования.

5

f4

фиг. 2

Вид Б

J

Фиъ.Ъ

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1115883A1 |

| САМОЦЕНТРИРУЮЩЕЕ ЗАЖИМНОЕ УСТРОЙСТВО | 1994 |

|

RU2088396C1 |

| Механизированное устройство станка для установки ступенчатого вала | 2023 |

|

RU2811775C1 |

| Схват промышленного робота | 1980 |

|

SU931467A1 |

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Схват манипулятора | 1983 |

|

SU1202864A1 |

| Манипулирующее устройство | 1974 |

|

SU510363A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

Составитель Е. Ермолаев

Редактор Е. ПаппТехред И. ВересКорректор А. Обручар

Заказ 1652/15Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Автооператор | 1971 |

|

SU439374A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1983-10-25—Подача