Изобретение относится к кузнечно-прес- совому машиностроению, а именно к конст рукции устройства для отделения нолосы от стопы и ее нодачи к обрабатывающей машине, и может быть использовано в автомати- ческих линиях многономенклатурной штам- повки деталей из полос различной ширины.

Целью изобретения является повышение срока службы и расширение диапазона типоразмеров обрабатываемых полос.

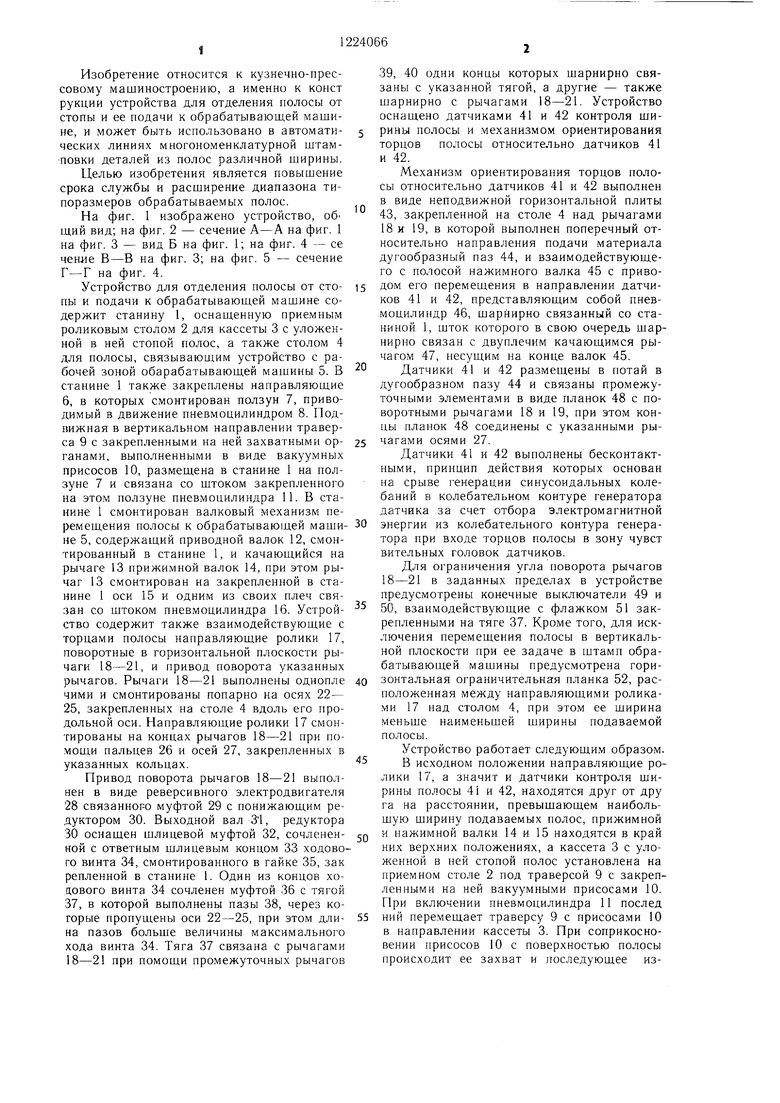

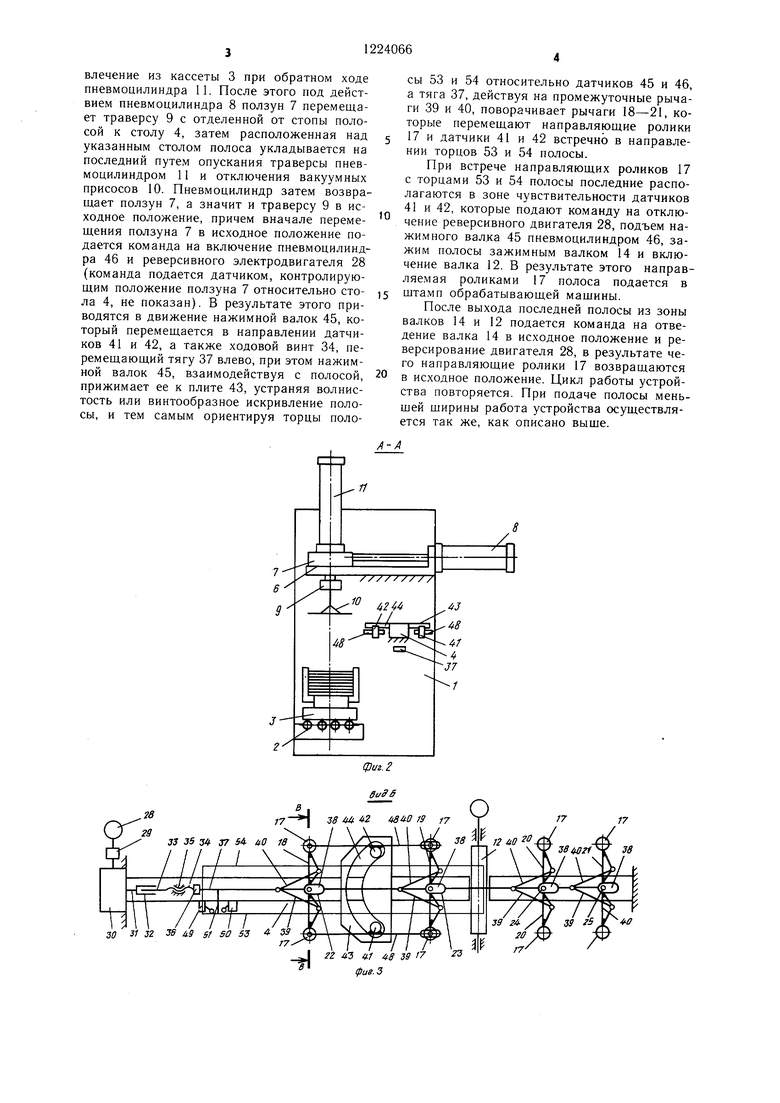

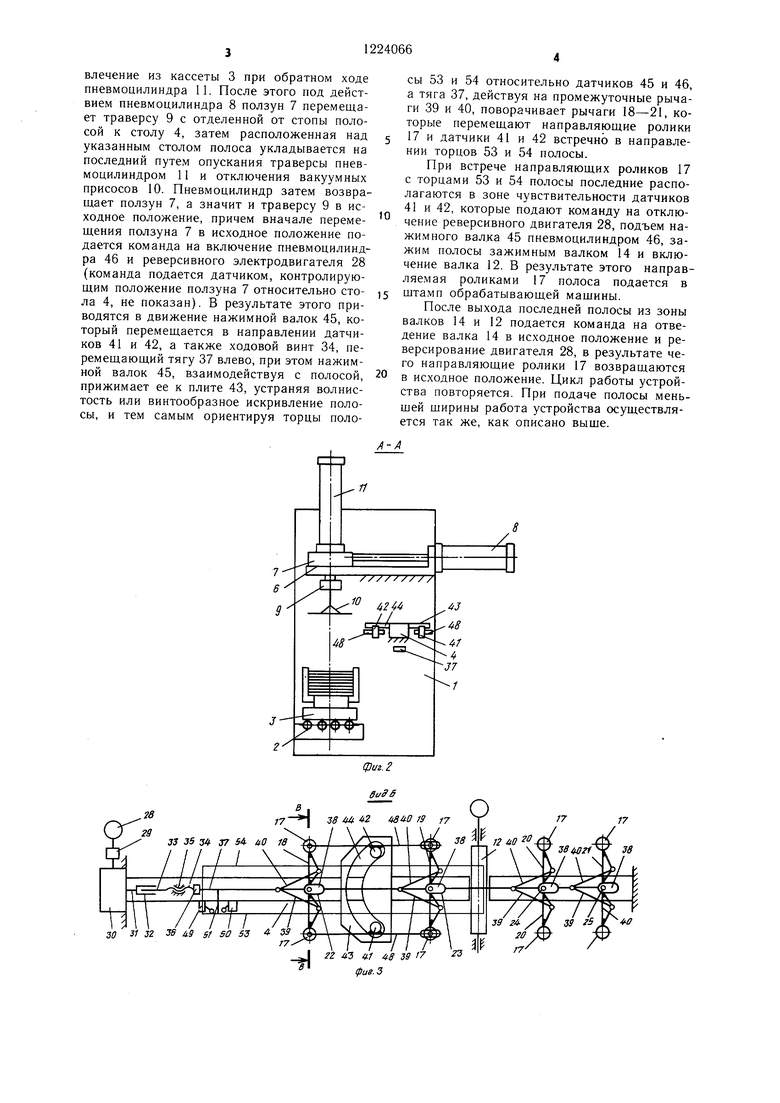

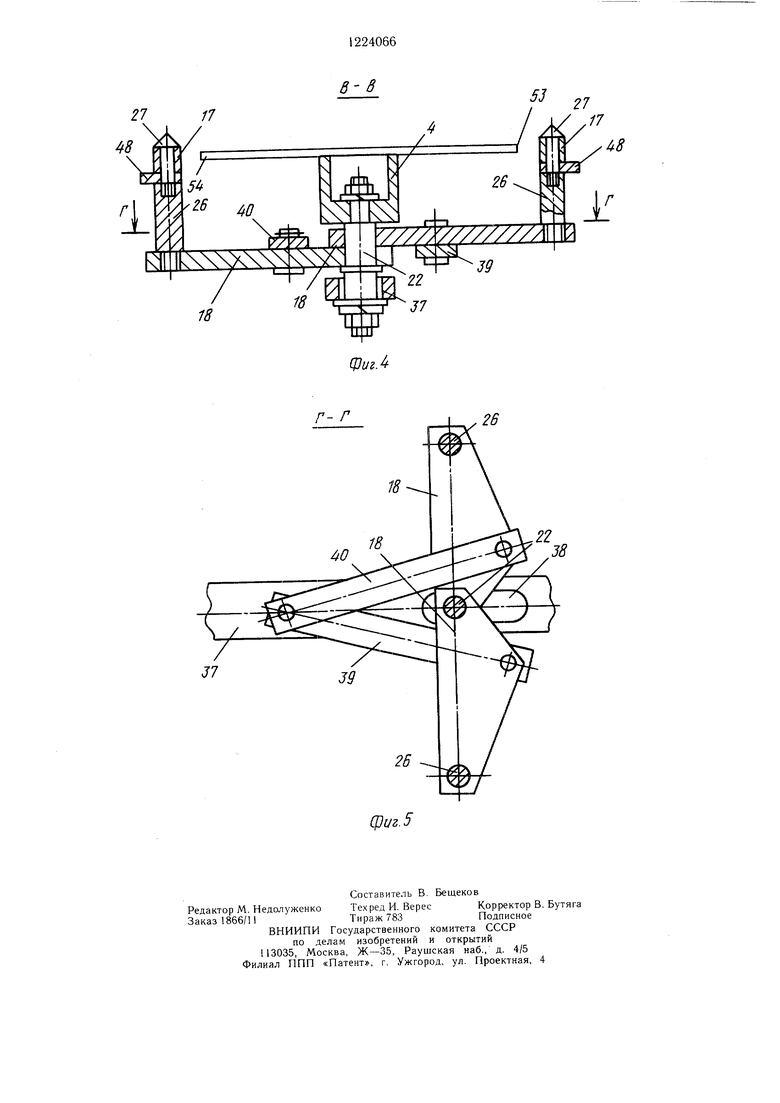

На фиг. 1 изображено устройство, об. ш,ий вид; на фиг. 2 - сечение А-А на фиг. 1 на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - се ченле В-В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 4.

Устройство для отделения полосы от сто- пы и подачи к обрабатывающей машине содержит станину 1, оснащенную приемным роликовым столом 2 для кассеты 3 с уложенной в ней стопой полос, а также столом 4 для полосы, связываюшим устройство с рабочей зоной обарабатывающей машины 5. В станине 1 также закреплены направляющие 6, в которых смонтирован ползун 7, приводимый в движение пневмоцилиндром 8. Подвижная в вертикальном направлении траверса 9 с закрепленными на ней захватными ор- ганами, выполненными в виде вакуумных присосов 10, размещена в станине 1 на ползуне 7 и связана со штоком закрепленного на этом ползуне пневмоцилиндра 11. В станине 1 смонтирован валковый механизм перемещения полосы к обрабатывающей маши- не 5, содержащий приводной валок 12, смонтированный в станине 1, и качающийся на рычаге 13 прижимной валок 14, при этом рычаг 13 смонтирован на закрепленной в станине 1 оси 15 и одним из своих плеч связан со щтоком пневмоцилиндра 16. Устрой- ство содержит также взаимодействующие с торцами полосы направляющие ролики 17, поворотные в горизонтальной плоскости рычаги 18-21, и привод поворота указанных рычагов. Рычаги 18-21 выполнены однопле чими и смонтированы попарно на осях 22- 25, закрепленных на столе 4 вдоль его продольной оси. Направляющие ролики 17 смонтированы на концах рычагов 18-21 при помощи пальцев 26 и осей 27, закрепленных в указанных кольцах.

Привод поворота рычагов 18-21 выполнен в виде реверсивного электродвигателя 28 связанног-о муфтой 29 с понижающим редуктором 30. Выходной вал 31, редуктора 30 оснащен шлицевой муфтой 32, сочленен- ной с ответным щлицевым концом 33 ходового винта 34, смонтированного в гайке 35, зак репленной в станине 1. Один из концов ходового винта 34 сочленен муфтой 36 с тягой 37, в которой выполнены пазы 38, через ко- горые пропущены оси 22-25, нри этом дли- на пазов больше величины максимального хода винта 34. Тяга 37 связана с рычагами 18-21 при помощи промежуточных рычагов

39, 40 одни концы которых шарнирно связаны с указанной тягой, а другие - также шарнирно с рычагами 18-21. Устройство оснащено датчиками 41 и 42 контроля ширины полосы и механизмом ориентирования торцов полосы относительно датчиков 41 и 42.

Механизм ориентирования торцов полосы относительно датчиков 41 и 42 выполнен в виде неподвижной горизонтальной плиты 43, закрепленной на столе 4 над рычагами 18 и 19, в которой выполнен поперечный относительно направления подачи материала дугообразный паз 44, и взаимодействующего с полосой нажимного валка 45 с приводом его перемещения в направлении датчиков 41 и 42, представляющим собой пнев- моцилиндр 46, шарнирно связанный со станиной 1, шток которого в свою очередь шар- нирно связан с двуплечим качающимся рычагом 47, несущим на конце валок 45.

Датчики 41 и 42 размещены в потай в дугообразном пазу 44 и связаны промежуточными элементами в виде планок 48 с поворотными рычагами 18 и 19, при этом концы планок 48 соединены с указанными рычагами осями 27.

Датчики 41 и 42 выполнены бесконтактными, принцип действия которых основан на срыве генерации синусоидальных колебаний в колебательном контуре генератора датчика за счет отбора электромагнитной энергии из колебательного контура генератора при входе торцов полосы в зону чувст вительных головок датчиков.

Для ограничения угла поворота рычагов 18-21 в заданных пределах в устройстве предусмотрены конечные выключатели 49 и 50, взаимодействующие с флажком 51 закрепленными на тяге 37. Кроме того, для исключения перемещения полосы в вертикальной плоскости при ее задаче в штамп обрабатывающей машины предусмотрена горизонтальная ограничительная планка 52, расположенная между направляющими роликами 17 над столом 4, при этом ее ширина меньше наименьшей ширины подаваемой полосы.

Устройство работает следующим образом.

В исходном положении направляющие ролики 17, а значит и датчики контроля ширины полосы 4i и 42, находятся друг от дру га на расстоянии, превыщающем наибольшую щирину подаваемых полос, прижимной и нажимной валки 14 и 15 находятся в край них верхних положениях, а кассета 3 с уложенной в ней стопой полос установлена на приемном столе 2 под траверсой 9 С закрепленными на ней вакуумными присосами 10. При включении пневмоцилиндра 11 послед НИИ перемещает траверсу 9 с присосами 10 в направлении кассеты 3. При соприкосновении присосов 10 с поверхностью полосы происходит ее захват и последующее из

влечение из кассеты 3 при обратном ходе пневмоцилиндра 11. После этого под действием пневмоцилиндра 8 ползун 7 перемещает траверсу 9 с отделенной от стопы полосой к столу 4, затем расположенная над указанным столом полоса укладывается на последний путем опускания траверсы пнев- моцилиндром 11 и отключения вакуумных присосов 10. Пневмоцилиндр затем возвращает ползун 7, а значит и траверсу 9 в исходное положение, причем вначале перемещения ползуна 7 в исходное положение подается команда на включение пневмоцилиндра 46 и реверсивного электродвигателя 28 (команда подается датчиком, контролирующим положение ползуна 7 относительно сто- ла 4, не показан). В результате этого приводятся в движение нажимной валок 45, который перемещается в направлении датчиков 41 к 42, а также ходовой винт 34, перемещающий тягу 37 влево, при этом нажимной валок 45, взаимодействуя с полосой, прижимает ее к плите 43, устраняя волнистость или винтообразное искривление полосы, и тем самым ориентируя торцы поло

0

5

сы 53 и 54 относительно датчиков 45 и 46, а тяга 37, действуя на промежуточные рычаги 39 и 40, поворачивает рычаги 18-21, которые перемещают направляющие ролики 17 и датчики 41 и 42 встречно в направлении торцов 53 и 54 полосы.

При встрече направляющих роликов 17 с торцами 53 и 54 полосы последние располагаются в зоне чувствительности датчиков 41 и 42, которые подают команду на отключение реверсивного двигателя 28, подъем нажимного валка 45 пневмоцилиндром 46, зажим полосы зажимным валком 14 и включение валка 12. В результате этого направляемая роликами 17 полоса подается в щтамп обрабатывающей мащины.

После выхода последней полосы из зоны валков 14 и 12 подается команда на отведение валка 14 в исходное положение и реверсирование двигателя 28, в результате чего направляющие ролики 17 возвращаются в исходное положение. Цикл работы устройства повторяется. При подаче полосы меньшей щирины работа устройства осуществляется так же, как описано выще.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Листогибочное устройство | 1979 |

|

SU841737A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Пресс с устройством для подачи материала в рабочую зону | 1979 |

|

SU860916A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

33 35 34 37 54 йО 18

В ,

,7-Н 38 М 2 Г9 17

30 31 зг

17

38

фиг. 5

СТ lIvXXXKXXN

18

В- 8

Г Г

J7

Составитель В. Бещеков

Редактор М. НедолуженкоТехред И. ВересКорректор В. Бутяга

Заказ 1866/1 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фг/г.5

| Стройство для отделения листа от стопы и подачи его к обрабатывающей машине | 1975 |

|

SU572320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-02—Подача