1

Изобретение относится к сборочноклепальным работам, в частности к устройствам для клепки и удаления заклепок в тормозных накладках.

Известен станок для клепки и удаления заклепок тормозных накладок, содержащий смонтированные на станине под углом одна относительно другой силовые головки со сменным рабочим инструментом, поворотный барабан для. установки собираемых деталей, имеющий привод в виде силового цилиндра, и механизм фиксации барабана выполненный в виде закрепленного соосно на барабане элемента с выступами и взаимодействующего с .ними приводного кулачка l.

Недостатками известного станка являются его сложная конструкция, а также небольшая производительность вследствие того, что барабан с установленными на нем колодкой и накладкой совершает колебательное маятниковое движение относительно силовых головок с рабочим инструментом, поэтому на барабан нельзя установить несколько колодок с накладками для одновременной их..разборки или сборки

Для упрощения конструкции станка при одновременном повышении его

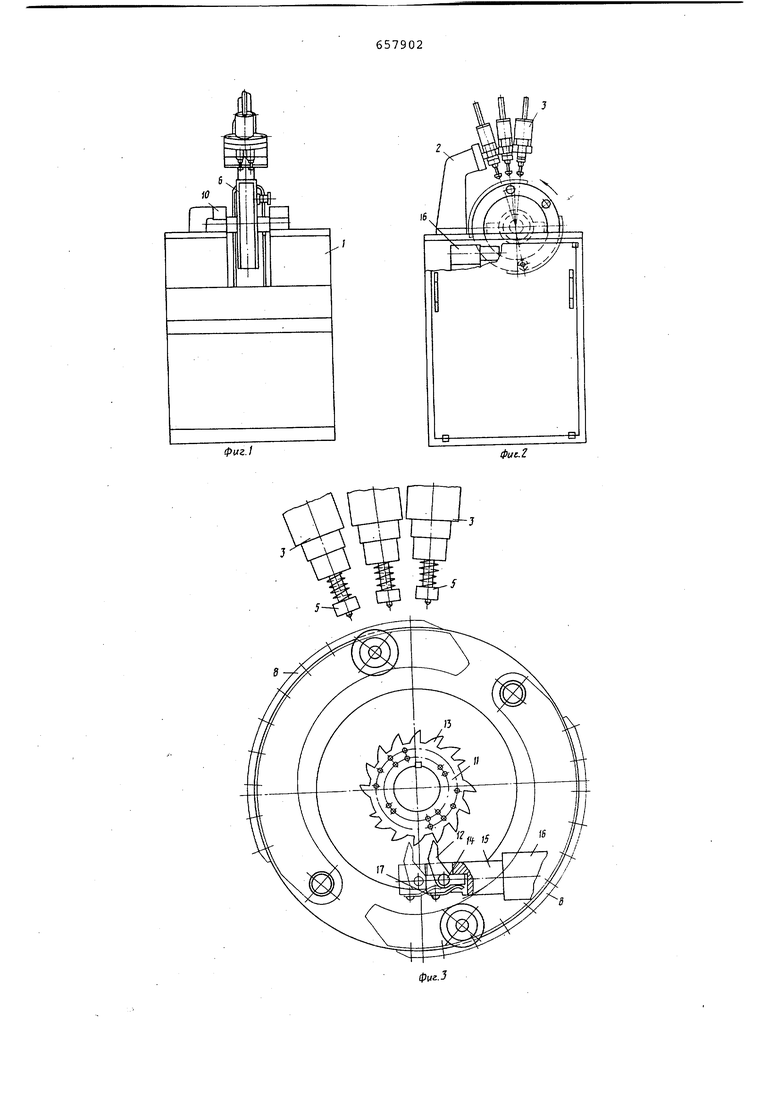

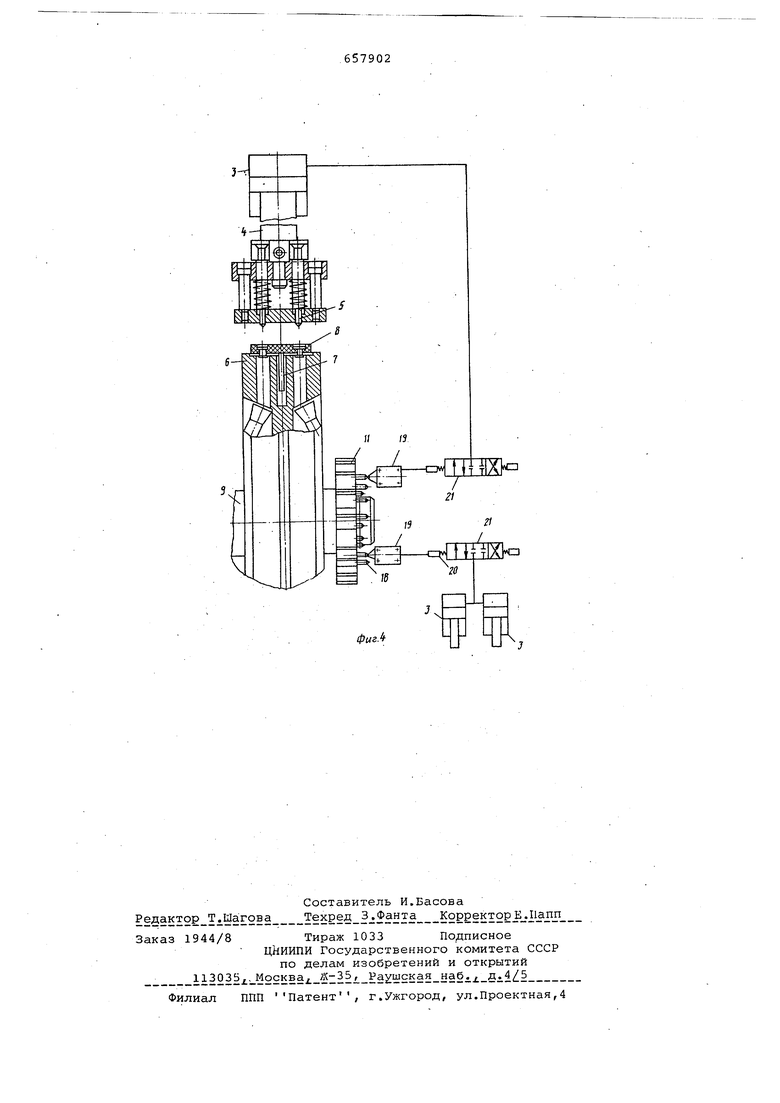

производительности кулачок размещен на штоке привода барабана, а элемент механизма фиксации выполнен в виде храпового колеса с различным шагом между зубчатыми выступами и закрепленных на его торце штырей, а также концевых выключателей, контактирующих со штырями и связанных через электромагниты золотников с силовыми головками.

Кроме того, для обеспечения клепки или удаления заклепок силовыми головками более двух штыри расположены на различном расстоянии от центра храпового колеса напротив зубчатых выступов.

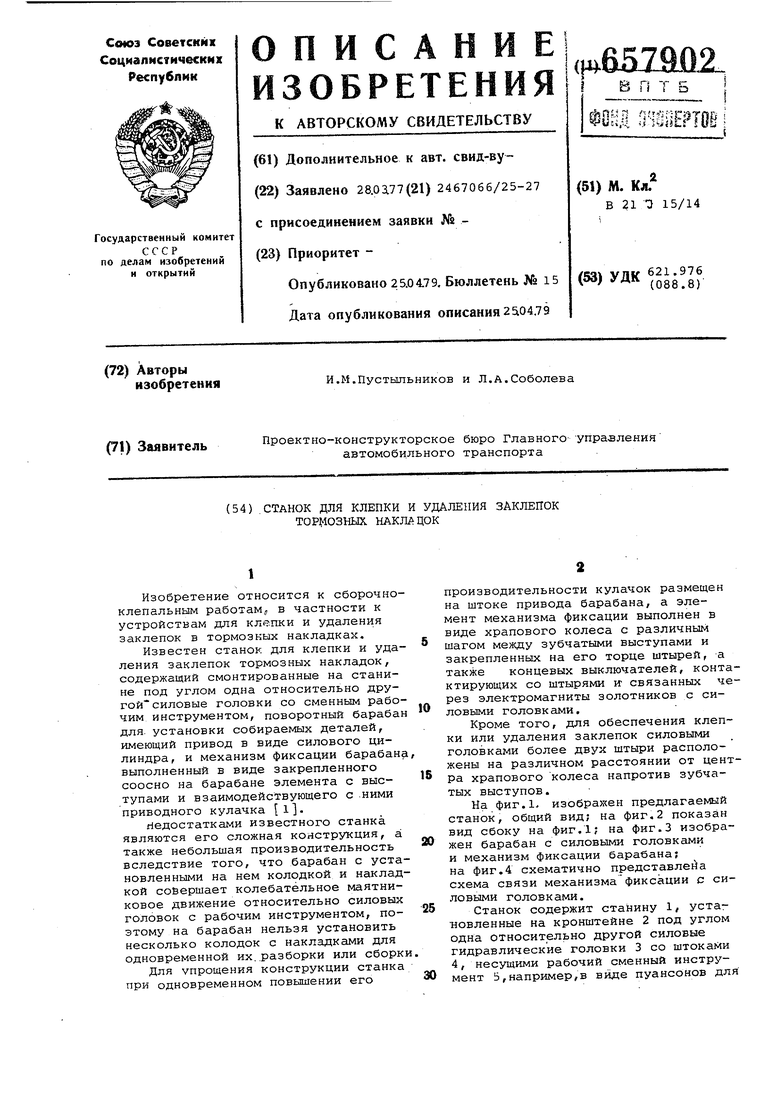

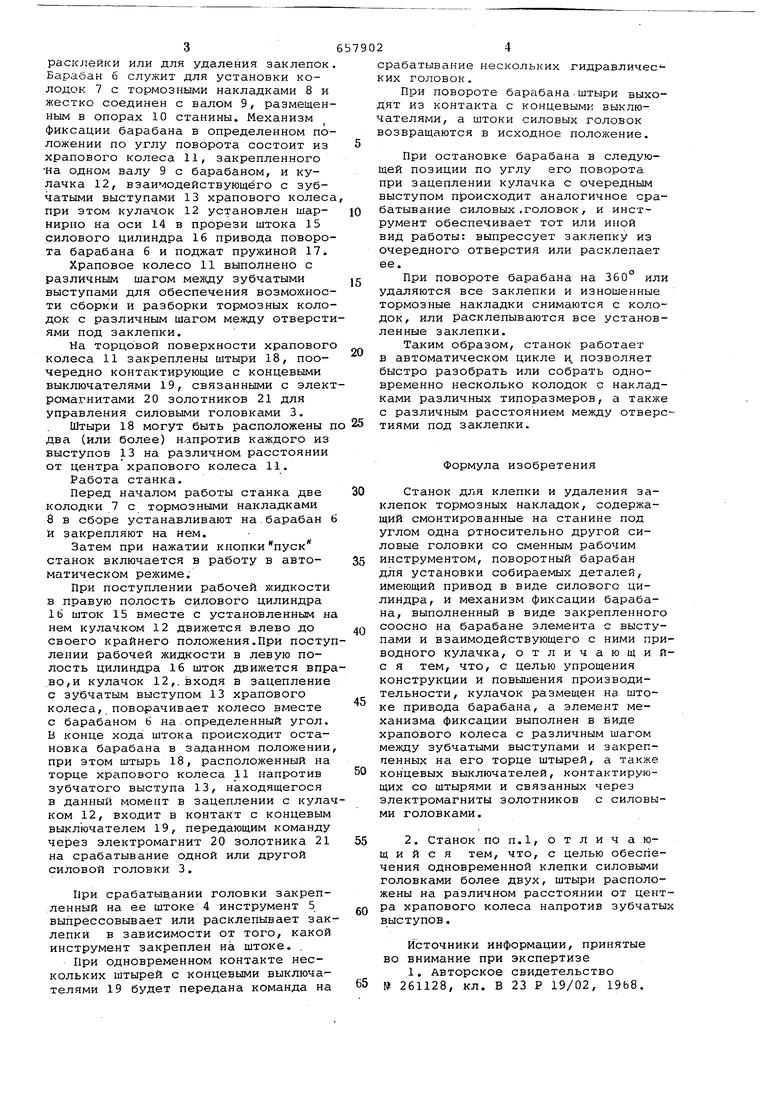

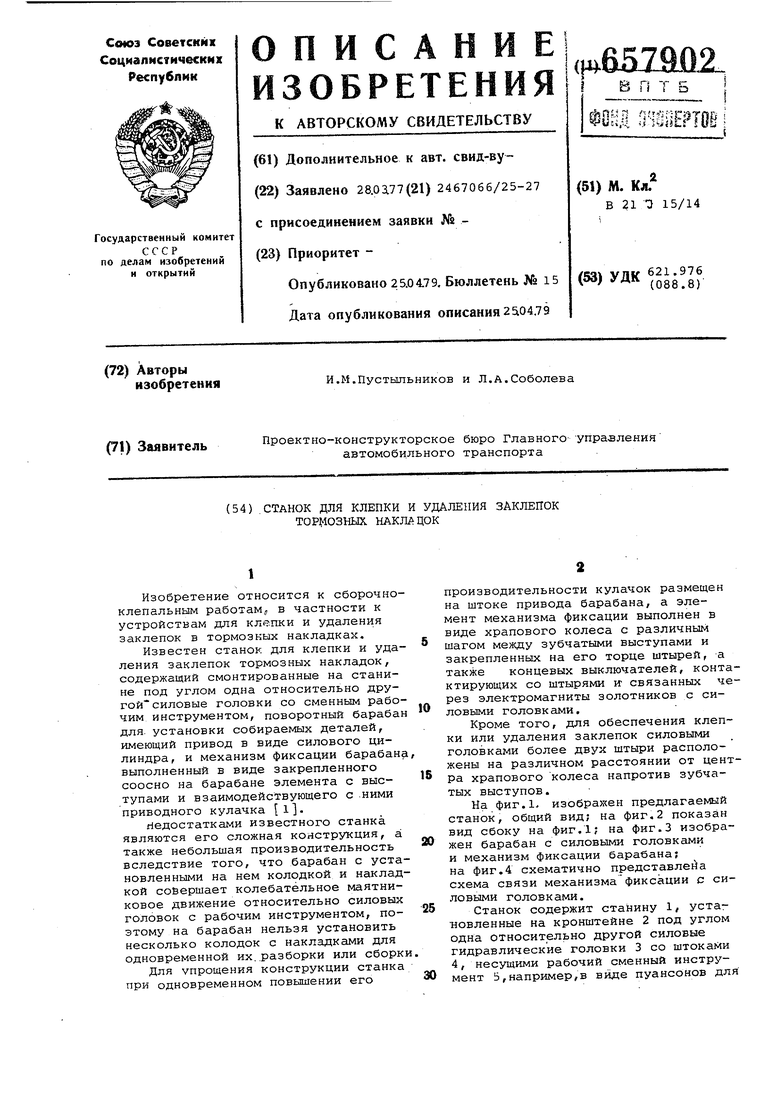

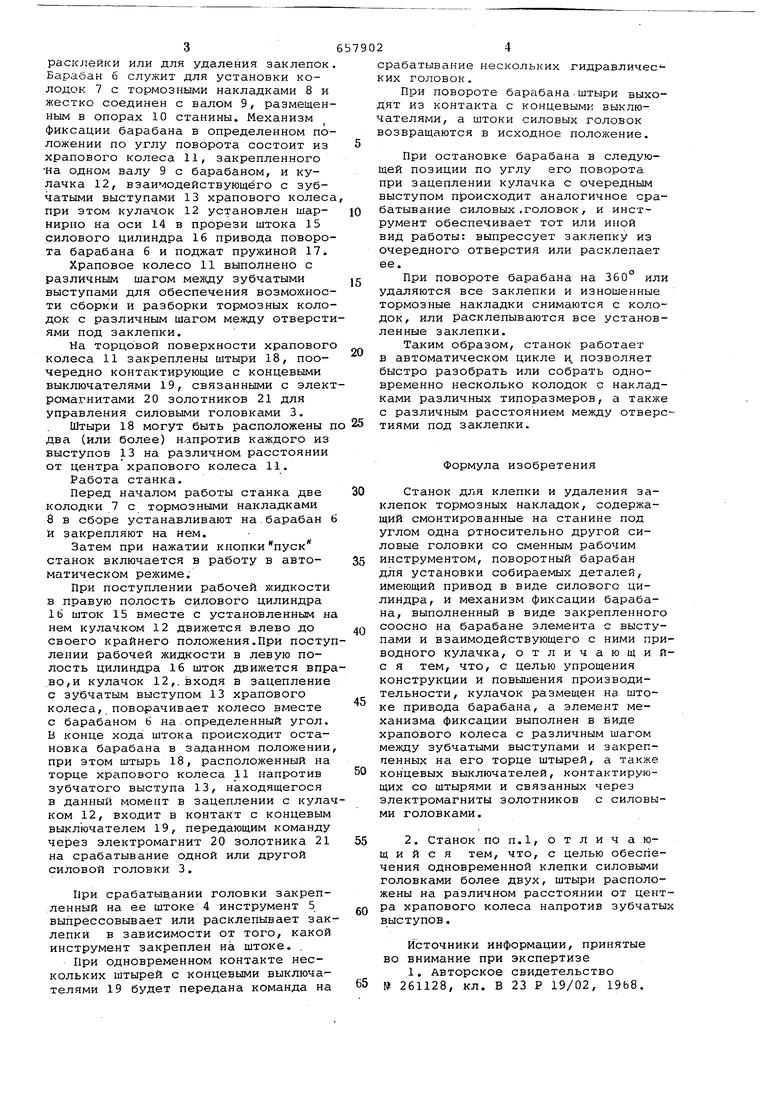

На фиг.1. изображен предлагаемый станок, общий вид; на фиг.2 показан вид сбоку на фиг,1; на фиг.З изображен барабан с силовыми головками и механизм фиксации барабана; на фиг.4 схематично представлейа схема связи механизма фиксации с силовыми головками.

Станок содержит станину 1/ установленные на кронштейне 2 под углом одна относительно другой силовые гидравлические головки 3 со штоками 4, несущими рабочий сменный инструмент 5,например,в виде пуансонов для расклейки или для удаления заклепок Барабан 6 служит для установки колодок 7 с тормозными накладками 8 и жестко соединен с валом 9, размещенным в опорах 10 станины. Механизм фиксации барабана в определенном положении по углу поворота состоит из храпового колеса 11, закрепленного -на одном валу 9 с барабаном, и кулачка 12, взаимодействующего с зубчатыми выступами 13 храпового колеса при этом кулачок 12 установлен шарнирно на оси 14 в прорези штока 15 силового цилиндра 16 привода поворота барабана б и поджат пружиной 17i Храповое колесо 11 выполнено с различным шагом между зубчатыми выступами для обеспечения возможности сборки и разборки тормозных колодок с различным шагом между отверсти ями под заклепки. На торцовой поверхности храпового колеса 11 закреплены штыри 18, поочередно контактирующие с концевьоми выключателями 19, связанными с элект ромагнитами 20 золотников 21 для управления силовыми головками 3. Штыри 18 могут быть расположены п два (или более) напротив каждого из выступов 13 на различном расстоянии от центра храпового колеса 11. Работа станка. Перед началом работы станка две колодки 7 с тормозными накладками 8 в сборе устанавливают на.барабан и закрепляют на нем. Затем при нажатии кнопки пуск станок включается в работу в автоматическом режиме. При поступлении рабочей жидкости в правую полость силового цилиндра 16 шток 15 вместе с установленным на нем кулачком 12 движется влево до своего крайнего полол ения.При посту лении рабочей жидкости в левую полость цилиндра 16 шток движется впра ,во,и кулачок 12,.входя в зацепление с зубчатым выступом 13 храпового колеса, поворачивает колесо вместе с барабаном b на определенный угол. В конце хода штока происходит остановка барабана в заданном положении при этом штырь 18, расположенный на торце храпового колеса 11 напротив зубчатого выступа 13, находящегося в данный момент в зацеплении с кулач ком 12, входит в контакт с концевым выключателем 19, передающим команду через электромагнит 20 золотника 21 на срабатывание одной или другой силовой головки 3. При срабатывании головки закрепленный на ее штоке 4 инструмент 5 выпрессовывает или расклепывает зак лепки в зависимости от того, какой инструмент закреплен на штоке. . При одновременном контакте нескольких штырей с концевь1ми выключателями 19 будет передана команда на срабатывание нескольких гидравличес ких головок. При повороте барабана.штыри выходят из контакта с концевыми выключателями, а штоки силовых головок возвращаются в исходное положение. При остановке барабана в следующей позиции по углу его поворота при зацеплении кулачка с очередным выступом происходит аналогичное срабатывание силовых .головок, и инструмент обеспечивает тот или иной вид работы: выпрессует заклепку из очередного отверстия или расклепает ее. При повороте барабана на 360° или удаляются все заклепки и изношенные тормозные накладки снимаются с колодок, или расклепываются все установленные заклепки. Таким образом, станок работает в автоматическом цикле и. позволяет быстро разобрать или собрать одновременно несколько колодок с накладками различных типоразмеров, а также с различным расстоянием между отверстиями под заклепки. Формула изобретения Станок для клепки и удаления заклепок тормозных накладок, содержащий смонтированные на станине под углом одна относительно другой силовые головки со сменным рабочим инструментом, поворотный барабан для установки собираемых деталей, имеющий привод в виде силового цилиндра, и механизм фиксации барабана, выполненный в виде закрепленного соосно на барабане элемента с выступами и взаимодействующего с ними приводного кулачка, отличающийс я тем, что, с целью упрощения конструкции и повышения производительности, кулачок размещен на. штоке привода барабана, а элемент механизма фиксации выполнен в йиде храпового колеса с различным шагом между зубчатыми выступами и закреппенных на его торце штырей, а также концевых выключателей, контактирующих со штырями и связанных через электромагниты золотников с силовыми головками. 2. Станок по п.1, о т л и ч а ющ и и с я тем, что, с целью обеспечения одновременной клепки силовыми головками более двух, штыри расположены на различном расстоянии от центра храпового колеса напротив зубчатых выступов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство 261128, кл. В 23 Р 19/02, 1968.

J

ft

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки-клепки тормозных колодок с накладками | 1981 |

|

SU1050806A1 |

| Станок для клепки тормозных накладок | 1990 |

|

SU1752477A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Клепельный станок | 1979 |

|

SU793690A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2057614C1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Установка для групповой клепки | 1986 |

|

SU1349867A1 |

фиг.

-aJ

AF

CDW

7 Т,

2

21

q(

7tf

ЧР

Фиг4

Авторы

Даты

1979-04-25—Публикация

1977-03-28—Подача