Изобретение относится к механической обработке изделий, полимерных изделий из композиционных материалов, например корпусов высокого давления.

Целью изобретения является повыше- ние качества обработки за счет обеспечения герметичности обрабатываемой поверхности при проникновении в ее поры жидкости.

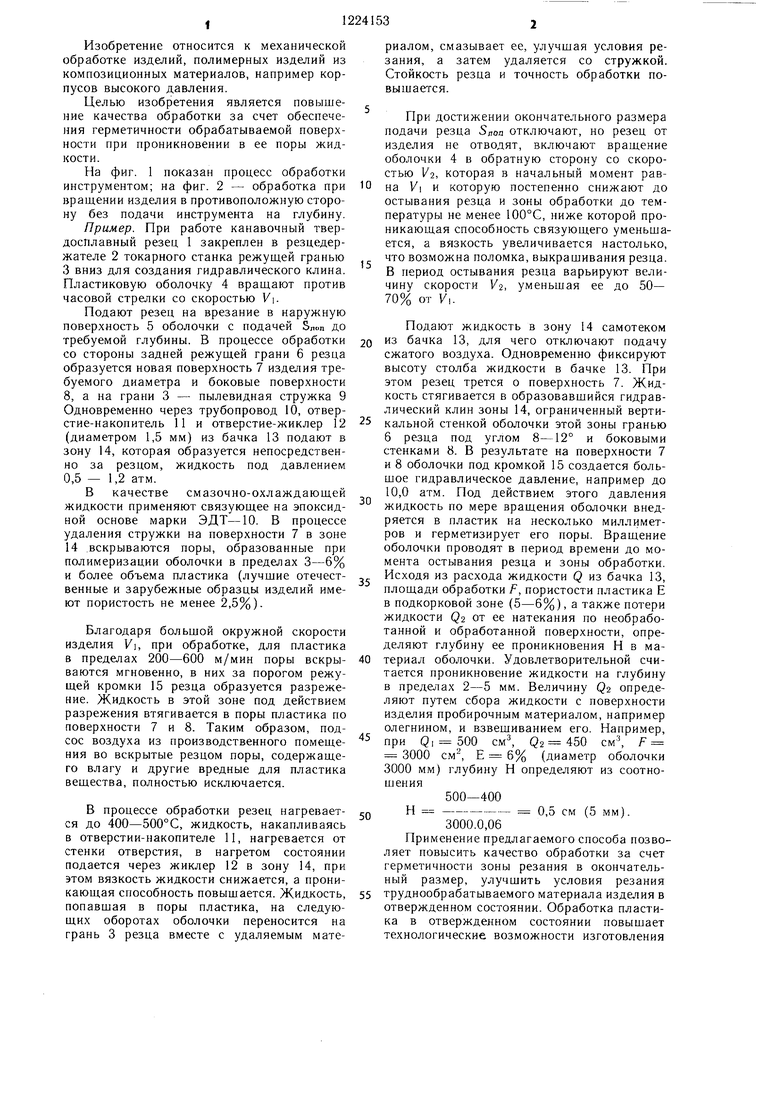

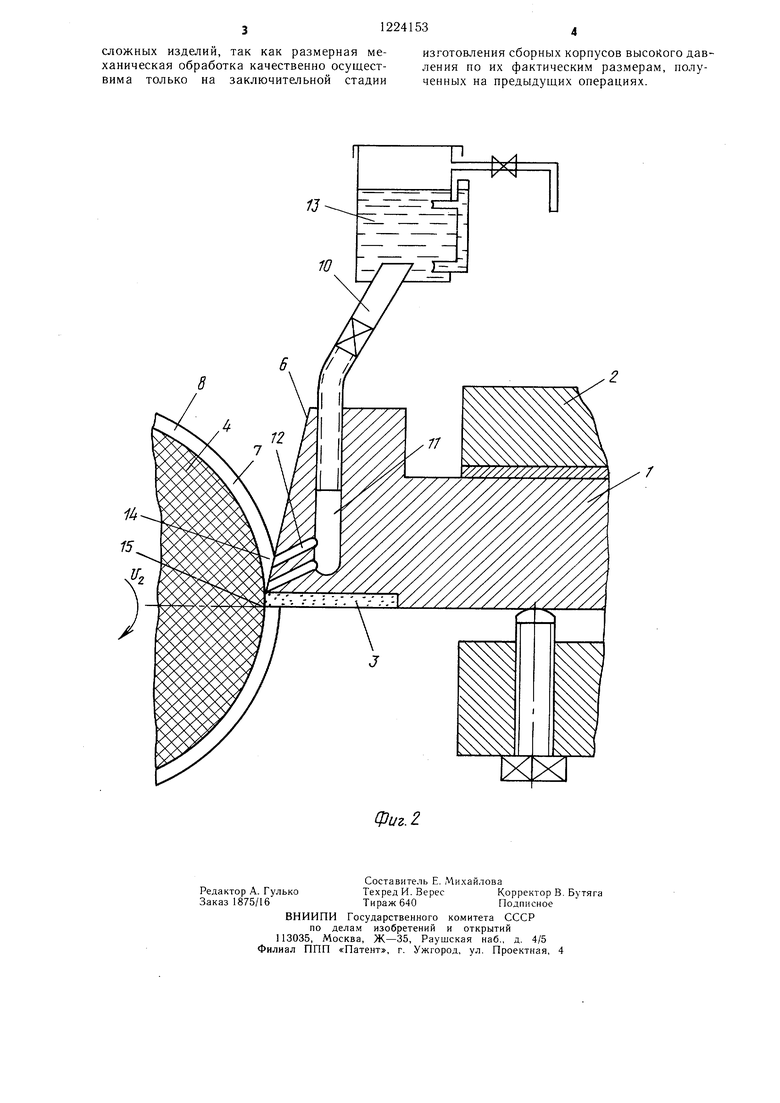

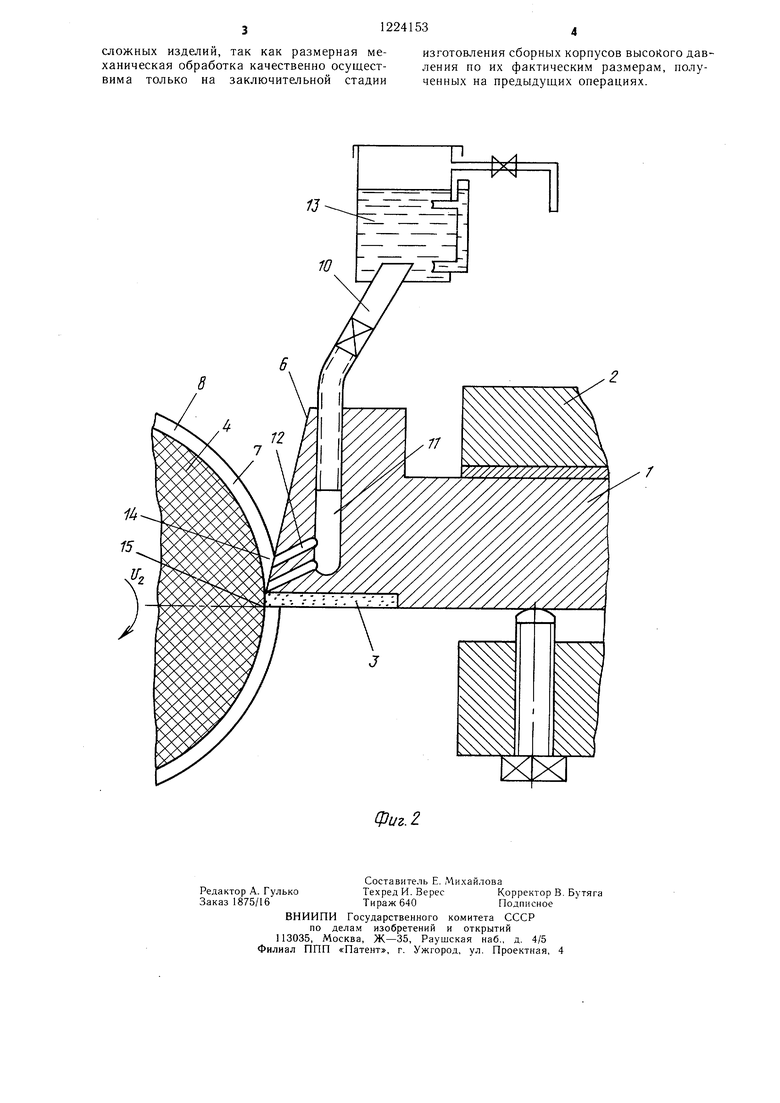

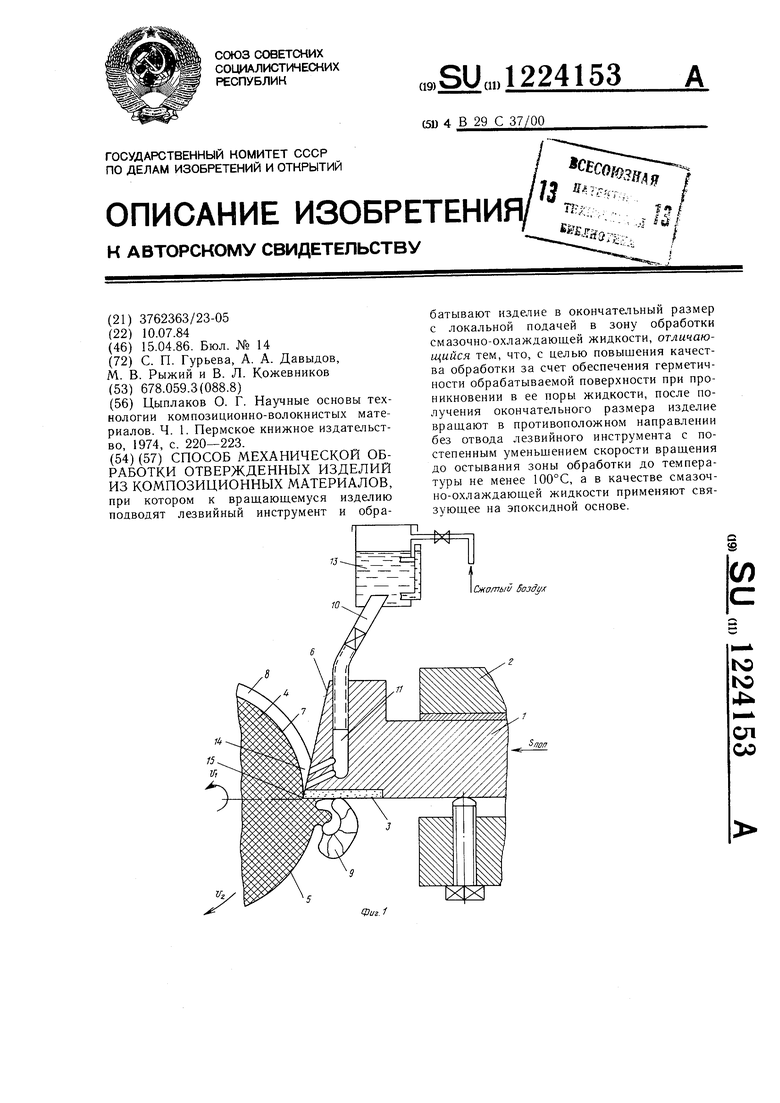

На фиг. 1 показан процесс обработки инструментом; на фиг. 2 - обработка при вращении изделия в противоположную сторону без подачи инструмента на глубину.

Пример. При работе канавочный твердосплавный резец 1 закреплен в резцедержателе 2 токарного станка режущей гранью 3 вниз для создания гидравлического клина. Пластиковую оболочку 4 вращают против часовой стрелки со скоростью V.

Подают резец на врезание в наружную поверхность 5 оболочки с подачей Sn.n до требуемой глубины. В процессе обработки со стороны задней режущей грани 6 резца образуется новая поверхность 7 изделия требуемого диаметра и боковые поверхности 8, а на грани 3 - пылевидная стружка 9 Одновременно через трубопровод 10, отверстие-накопитель 11 и отверстие-жиклер 12 (диаметром 1,5 мм) из бачка 13 подают в зону 14, которая образуется непосредственно за резцом, жидкость под давлением 0,5 - 1,2 атм.

В качестве смазочно-охлаждающей жидкости применяют связующее на эпоксидной основе марки ЭДТ-10. В процессе удаления стружки на поверхности 7 в зоне 14 вскрываются поры, образованные при полимеризации оболочки в пределах 3-6% и более объема пластика (лучщие отечественные и зарубежные образцы изделий имеют пористость не менее 2,5%).

Благодаря больщой окружной скорости изделия У), при обработке, для пластика в пределах 200-600 м/мин поры вскры- ваются мгновенно, в них за порогом режущей кромки 15 резца образуется разрежение. Жидкость в этой зоне под действием разрежения втягивается в поры пластика по поверхности 7 и 8. Таким образом, подсос воздуха из производственного помещения во вскрытые резцом поры, содержащего влагу и другие вредные для пластика вещества, полностью исключается.

В процессе обработки резец нагревается до 400-500°С, жидкость, накапливаясь в отверстии-накопителе 11, нагревается от стенки отверстия, в нагретом состоянии подается через жиклер 12 в зону 14, при этом вязкость жидкости снижается, а проникающая способность повышается. Жидкость, попавщая в поры пластика, на следующих оборотах оболочки переносится на грань 3 резца вместе с удаляемым мате

5

5

0

0

5

0

5

5

0

риалом, смазывает ее, улучщая условия резания, а затем удаляется со стружкой. Стойкость резца и точность обработки повышается.

При достижении окончательного размера подачи резца Snoa отключают, но резец от изделия не отводят, включают вращение оболочки 4 в обратную сторону со скоростью Vi, которая в начальный момент равна V и которую постепенно снижают до остывания резца и зоны обработки до температуры не менее 100°С, ниже которой проникающая способность связующего уменьшается, а вязкость увеличивается настолько, что возможна поломка, выкрашивания резца. В период остывания резца варьируют величину скорости V2, уменьшая ее до 50- 70% от К|.

Подают жидкость в зону 14 самотеком из бачка 13, для чего отключают подачу сжатого воздуха. Одновременно фиксируют высоту столба жидкости в бачке 13. При этом резец трется о поверхность 7. Жидкость стягивается в образовавшийся гидравлический клин зоны 14, ограниченный вертикальной стенкой оболочки этой зоны гранью 6 резца под углом 8-12° и боковыми стенками 8. В результате на поверхности 7 и 8 оболочки под кромкой 15 создается большое гидравлическое давление, например до 10,0 атм. Под действием этого давления жидкость по мере вращения оболочки внедряется в пластик на несколько миллиметров и герметизирует его норы. Вращение оболочки проводят в период времени до момента остывания резца и зоны обработки. Исходя из расхода жидкости Q из бачка 13, площади обработки F, пористости пластика Е в подкорковой зоне (5-6%), а также потери жидкости Q2 от ее натекания по необработанной и обработанной поверхности, определяют глубину ее проникновения Н в материал оболочки. Удовлетворительной считается проникновение жидкости на глубину в пределах 2-5 мм. Величину Q2 определяют путем сбора жидкости с поверхности изделия пробирочным материалом, например олегнином, и взвешиванием его. Например, при Qi 500 cм cм F 3000 CM , Е 6% (диаметр оболочки 3000 мм) глубину Н определяют из соотношения

500-400

Н 0,5 см (5 мм).

3000.0,06

Применение предлагаемого способа позволяет повысить качество обработки за счет герметичности зоны резания в окончательный размер, улучщить условия резания труднообрабатываемого материала изделия в отвержденном состоянии. Обработка пластика в отвержденном состоянии повышает технологические возможности изготовления

сложных изделий, так как размерная механическая обработка качественно осуществима только на заключительной стадии

изготовления сборных корпусов высокого давления по их фактическим размерам, полученных на предыдущих операциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1990 |

|

SU1764882A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2271897C2 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| КОРОНКА ДЛЯ МЕХАНИЧЕСКОГО БУРЕНИЯ ЛЬДА | 2010 |

|

RU2440479C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| УЗЕЛ РЕЗЦЕДЕРЖАТЕЛЯ | 1993 |

|

RU2102194C1 |

Составитель Е. Михайлова

Редактор А. ГулькоТехред И. ВересКорректор В. Бутяга

Заказ 1875/16Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг. 2.

| Цыплаков О | |||

| Г | |||

| Научные основы технологии композиционно-волокнистых материалов | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пермское книжное издательство, 1974, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-10—Подача