оо

00

о со со ю

1

Изобретение относится к перерабоке полимерных композиционных материлов методами намотки и может быть использовано в различных отраслях народного хозяйства при изготовлени крупногабаритных плоских изделий из углепластика.

Целью изоОретения является повышение качества формуемого из углепластика изделия.

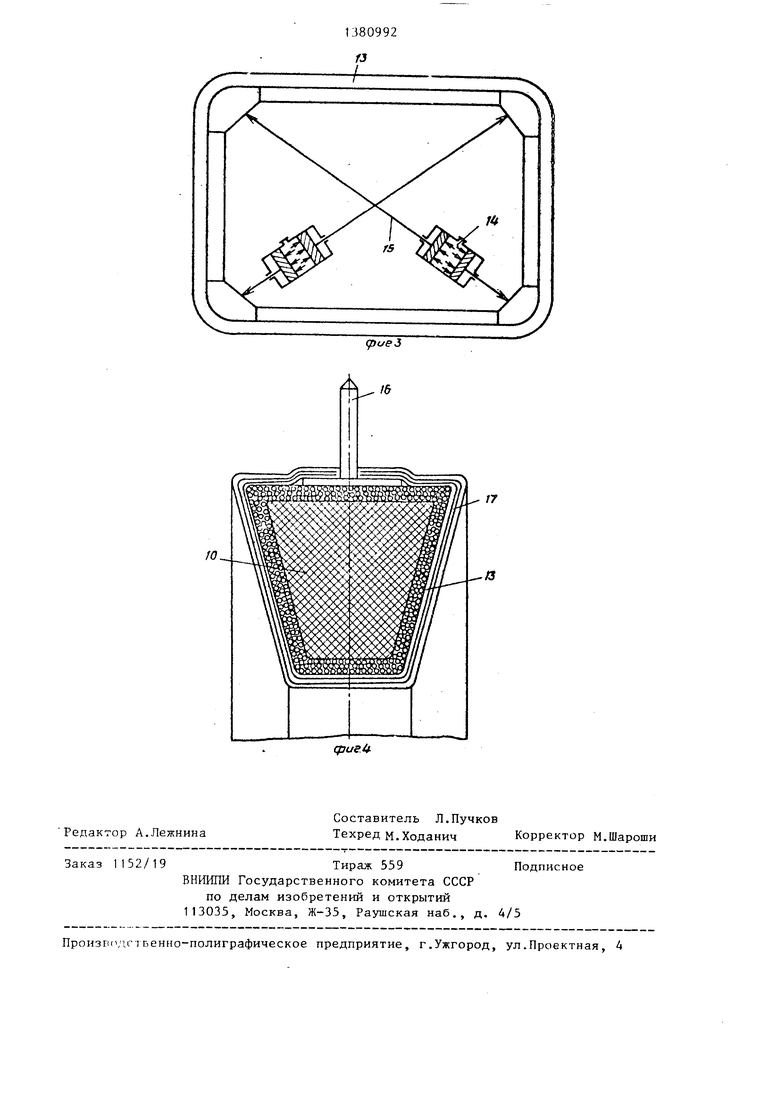

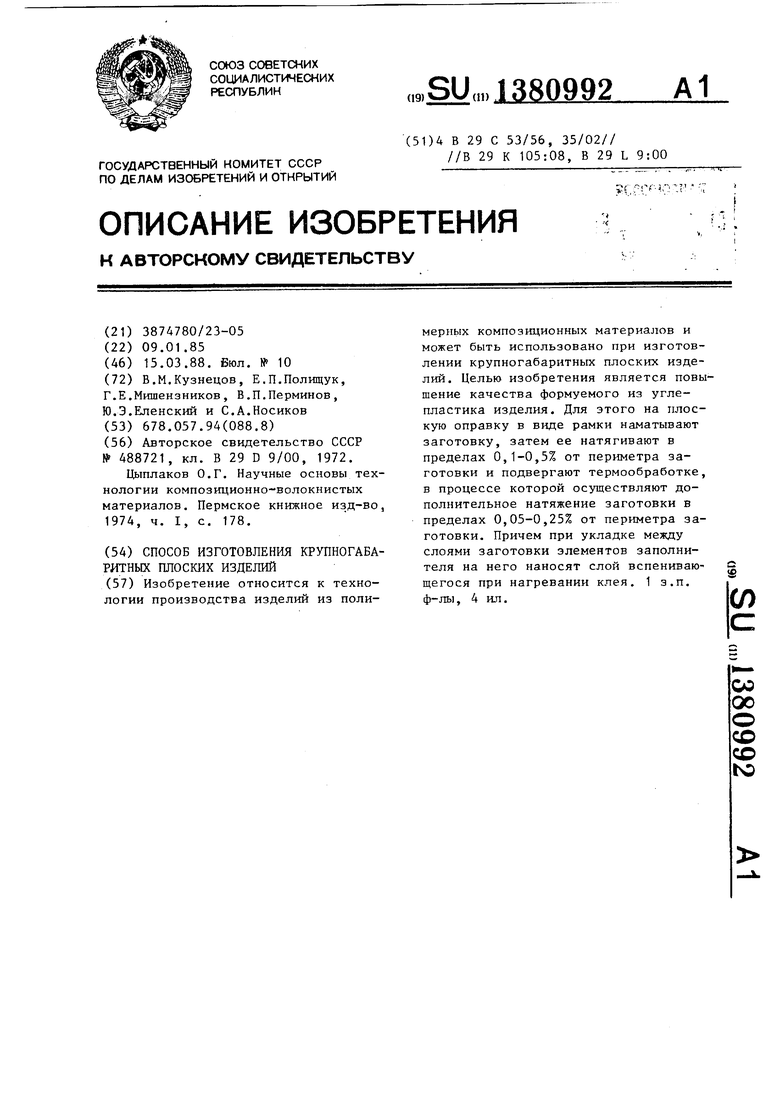

На фиг. 1 изображена технологичекая схема намотки плоского изделия; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема работы разжимного приспособления; на фиг. 4 - схема установки крепежного элемента.

Способ изготовления крупногабариных плоских изделий осуществляют следующим образом.

На намоточный станок 1 устанавливают технологическую оправку 2, а н шпулярник 3 - катушки с углеродными нитями 4, напр1гмер, типа УКН-300. Нти 4 пропитывают связующим в пропи- точной ванне 5, закрепляют на оправке 2 и начинают намотку.

На вращающуюся оправку 2, собранную из двух половин 6 и 7, в желоб 8 образованный ими и соответствующий по форме изготавливаемому изделию, наматывают внутреннюю стенку 9 формуемого изделия. Затем на слой 9 устанавливают и закрепляют элементы заполнителя 10, изготовленные из легкого и жесткого материала, например пенополиуретана. Наружную поверность элементов заполнителя 10 покрывают клеевым вспенивающимся при нагреве слоем, например пеноэпокси- дом ПЭ-1, После этого продолжают намотку нитей 4 в зазоры между стенками оправки 2 и заполнителем 10. После оформления боковых стенок 11 наматывают нити и на поверхность элементов заполнителя 10, формируя стенку 12 формуемого изделия.

По окончании намотки оправку снимают со станка 1. Затем оправку 2 удаляют и вовнутрь заготовки 13 устанавливают разжимное приспособление, оснащенное двумя пневмоцилинд- рами 14, 1ПТОКИ 15 которых расположены по /г.чагоналям внутреннего сечения заготовки 13. Далее в полости пнев- моци-пиндроп 14 одновременно подают под рас гегимм давлением воздух. Штоки 15, пс)- ,гс-йствуя в противоположные yrjif.i ,чтотовки 13, растягивают

0

0

5

намотанный материал в поперечном направлении, увеличивая ее периметр. При этом в цилиндрах 14 создают давление, обеспечивающее увеличение периметра в пределах 0,1-0,5%.

Затем заготовку 13 помещают в термошкаф и проводят ее термообработку. При этом, за счет вспенивания пеноэпоксида в процессе нагрева и, регулирования давления воздуха в пневмоцилиндрах 14 периметр заготовки 13 увеличивается еще на 0,05 - 0,25%. Скорость растяжения поддержи- 5 вают порядка 0,003-0,015% на каждые 10 градусов подъема температуры.

После отверждения заготовки 13 ее охлаждают, стравливают давление в цилиндрах 14 и удаляют разжимное приспособление.

Далее заготовку устанавливают на намоточный станок и производят намотку материала в плоскости, перпендикулярной отвержденному материалу. При этом на заготовку 13 устанавливают крепежные элементы 16, которые приматывают материалом 17. После набора заданной толщины стенки заготойку 13 помещают вторично в термошкаф и проводят окончательное отверждение связующего.

После повторной термообработки изделие охлаждают, очищают от натеков связующего, проводят контроль и передают в эксплуатацию.

Таким образом, натяжение углепластика до термообработки в пределах 0,1-0,5% и в процессе термообработки в пределах 0,05-0,25% периметра изделия способствует выпрямлению, сближению углеродных волокон, уплотнению материала, равномерному распределению рабочих усилий, что обеспечивает повьшение качества формуемого изделия.

0

5

0

5

Формула изобретения

1. Способ изготовления крупногабаритных плоских изделий, включающий намотку заготовки на рамку, натяжение намотанного материала, термообработку заготовки и ее съем, отличающийся тем, что, с целью повьшения качества формуемого из углепластика изделия, в процессе термообработки осуществляют дополнитель- , ное натяжение материа.ча в пределах 0,05-0,25%, а натяжение перед термообработкой осуществляют в пределах 0,1-0,5% от периметра заготовки,

2. Способ по п. 1, о т-л и ч а- ю щ и и с я тем, что на наружную

поверхность закладываемых между слоями наматываемого углепластика элементов заполнителя наносят слой вспенивающегося при нагреве клея.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ изготовления оболочек сложной формы из композиционных материалов и устройство для его осуществления | 1984 |

|

SU1174281A1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| Устройство для формования трубчатых изделий из композиционных материалов | 1984 |

|

SU1224164A1 |

| ВИБРОИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2266442C1 |

| Способ изготовления слоистых изделий | 1974 |

|

SU587852A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

Изобретение относится к технологии производства изделий из полимерных композиционных материалов и Может быть использовано при изготовлении крупногабаритных плоских изделий. Целью изобретения является повышение качества формуемого из углепластика изделия. Для этого на плоскую оправку в виде рамки наматывают заготовку, затем ее натягивают в пределах 0,1-0,5% от периметра заготовки и подвергают термообработке, в процессе которой осуществляют дополнительное натяжение заготовки в пределах 0,05-0,25% от периметра заготовки. Причем при укладке между слоями заготовки элементов заполнителя на него наносят слой вспенивающегося при нагревании клея. 1 а.п. ф-лы, 4 ил. (Л

г

////////////////////7777/

qbuel

10 А:Л

gjueZ

//

Ю

| Способ изготовления трехслойных конструкций | 1972 |

|

SU488721A1 |

| Солесос | 1922 |

|

SU29A1 |

| ЦыплакоБ О.Г | |||

| Научные основы технологии композиционно-волокнистых материалов | |||

| Пермское книжное изд-во, 1974, ч | |||

| I, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1988-03-15—Публикация

1985-01-09—Подача