Изобретение относится к обработке металлов давлением, в частности к гибке листового металла вдоль прямых линий на прессах ,и наиболее эффективно может быть использовано при формовке полуцилиндрических заготовок труб большого диаметра и иных изделий цилиндрической формы из листа, .

Цель изобретения - снижение энергоемкости путем снижения необходимого усилия формовки.

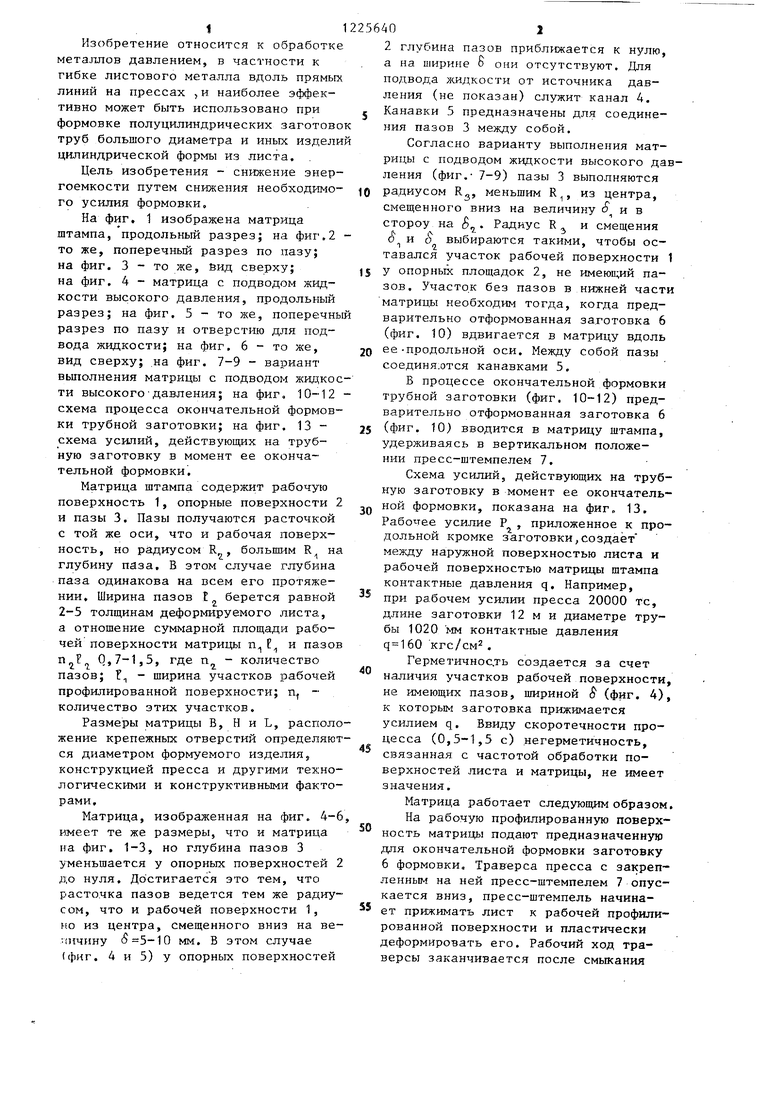

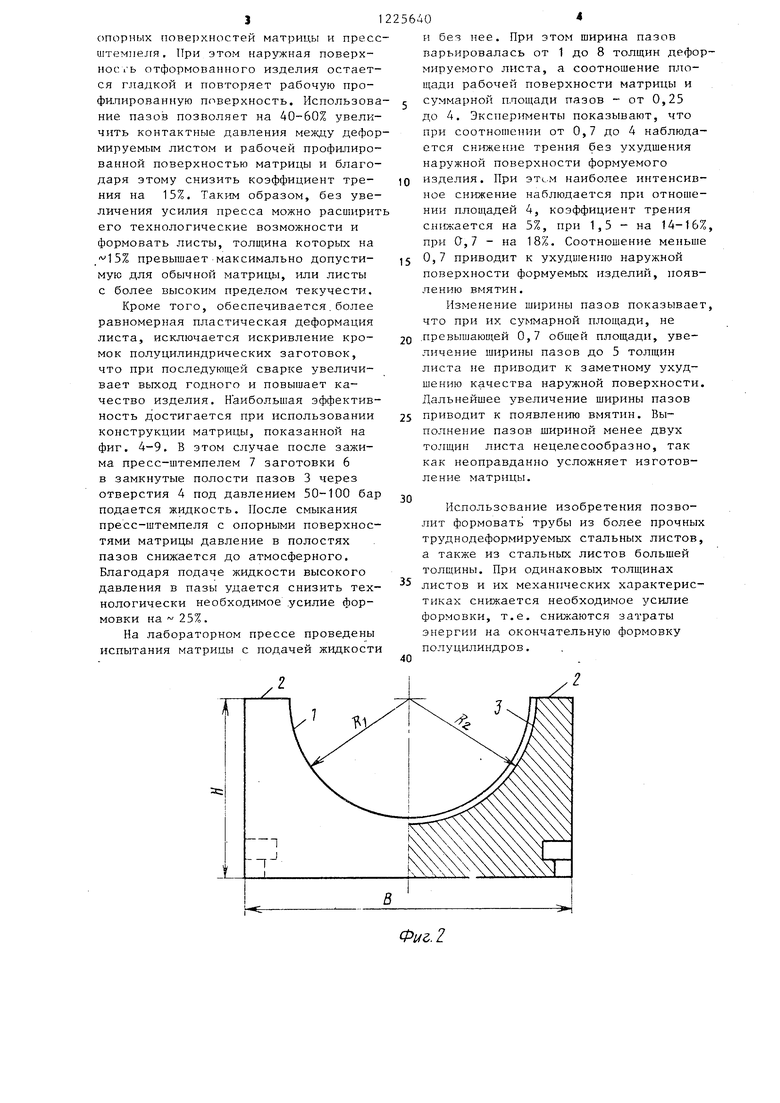

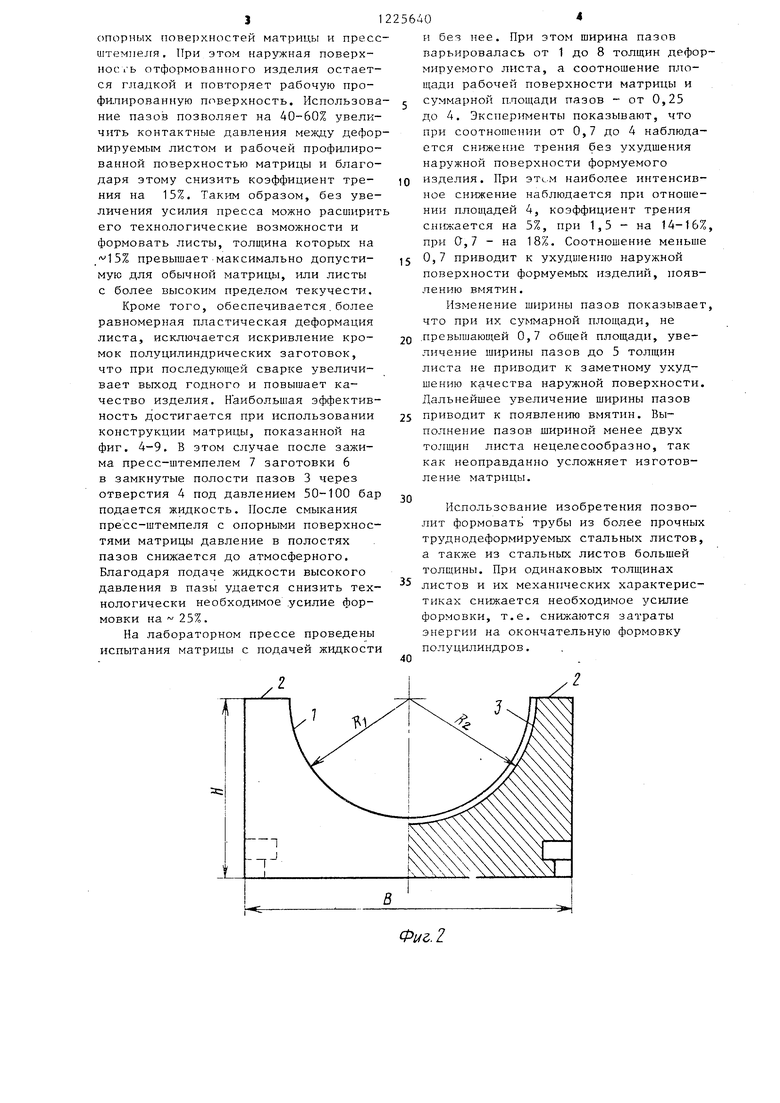

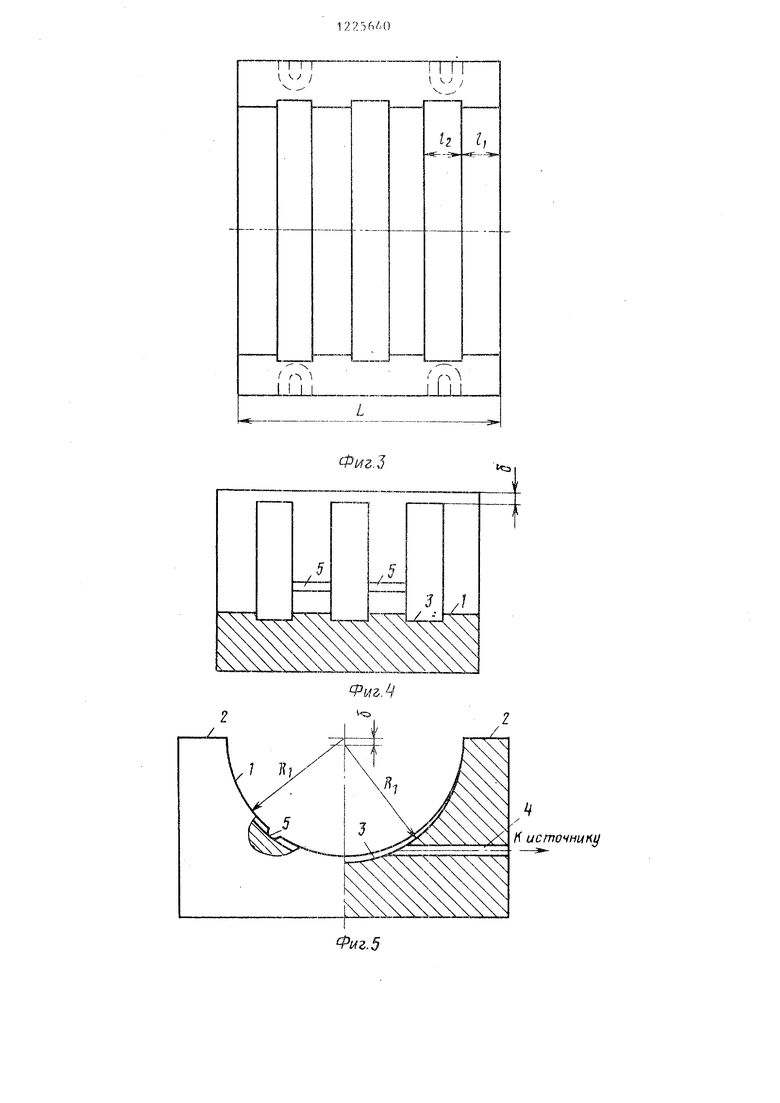

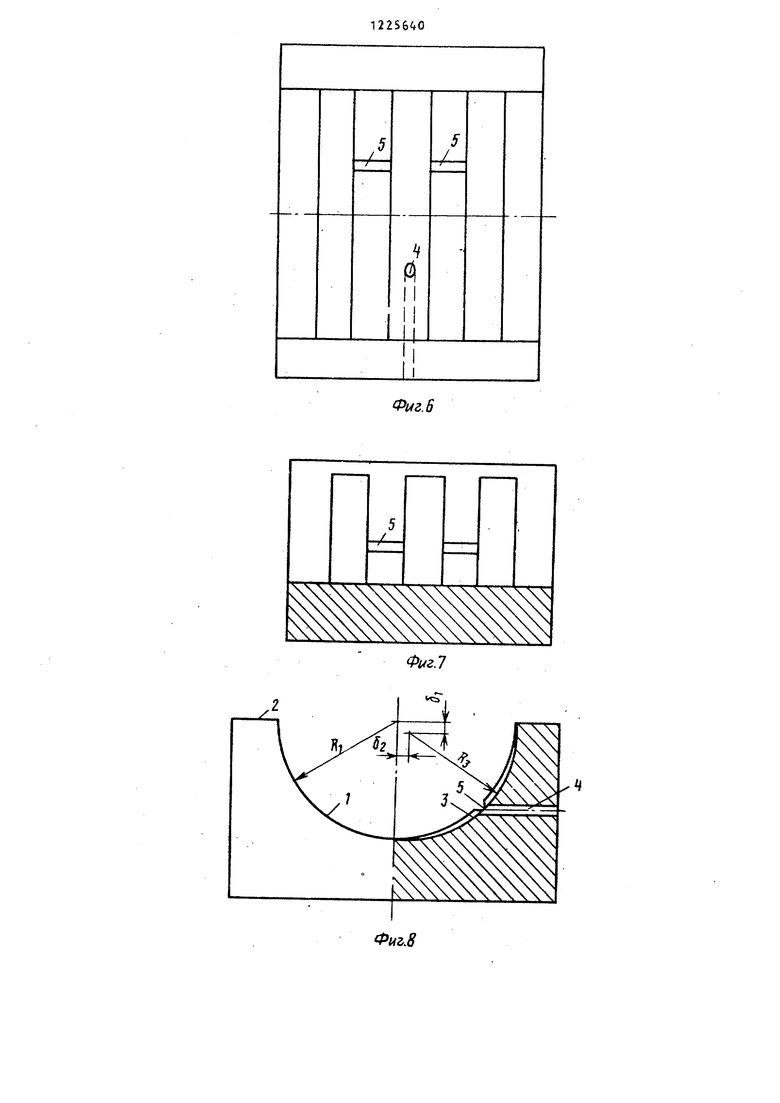

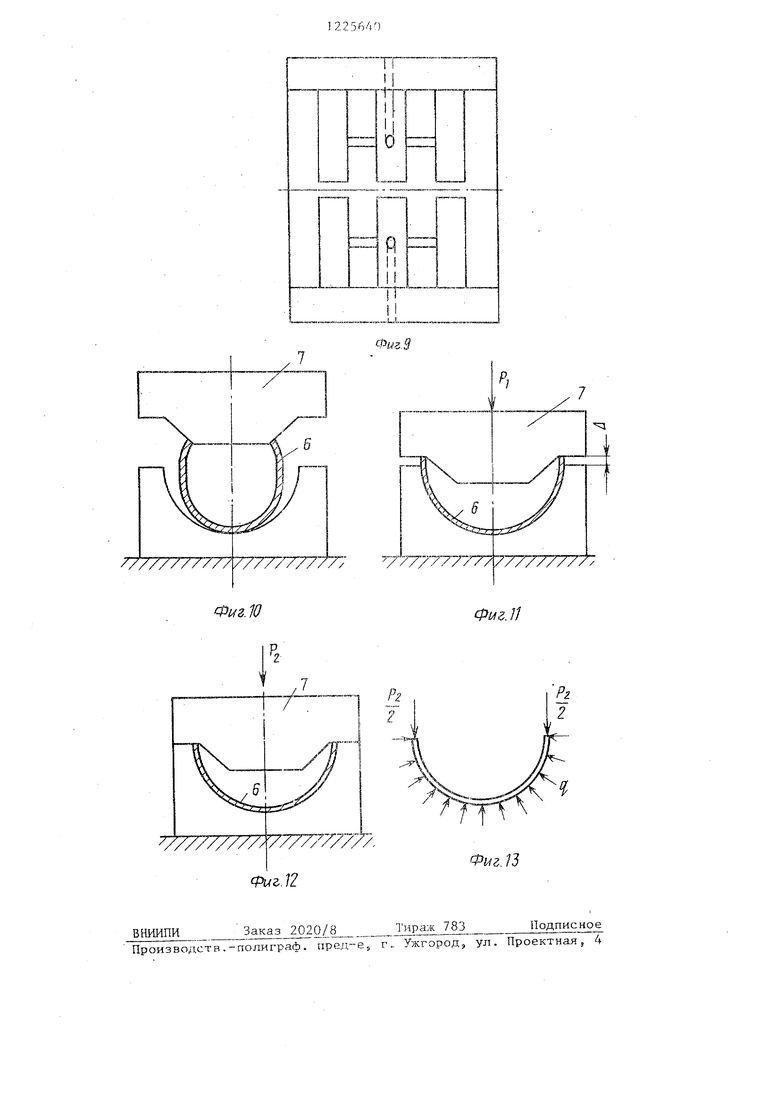

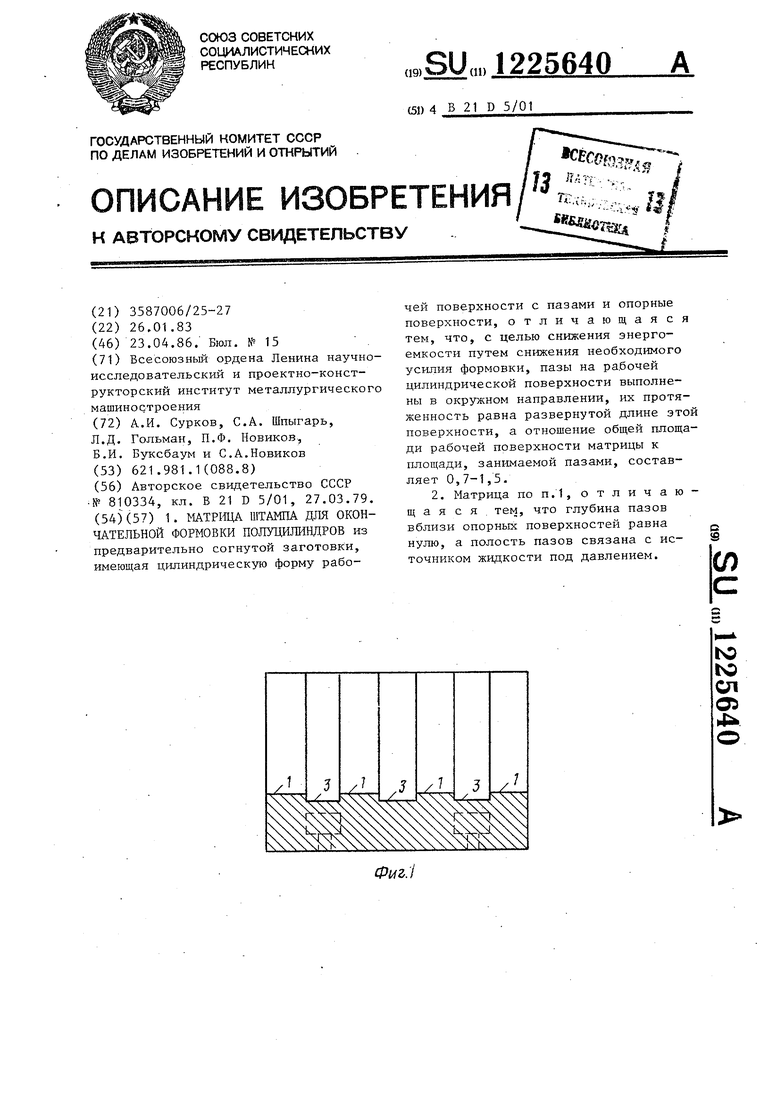

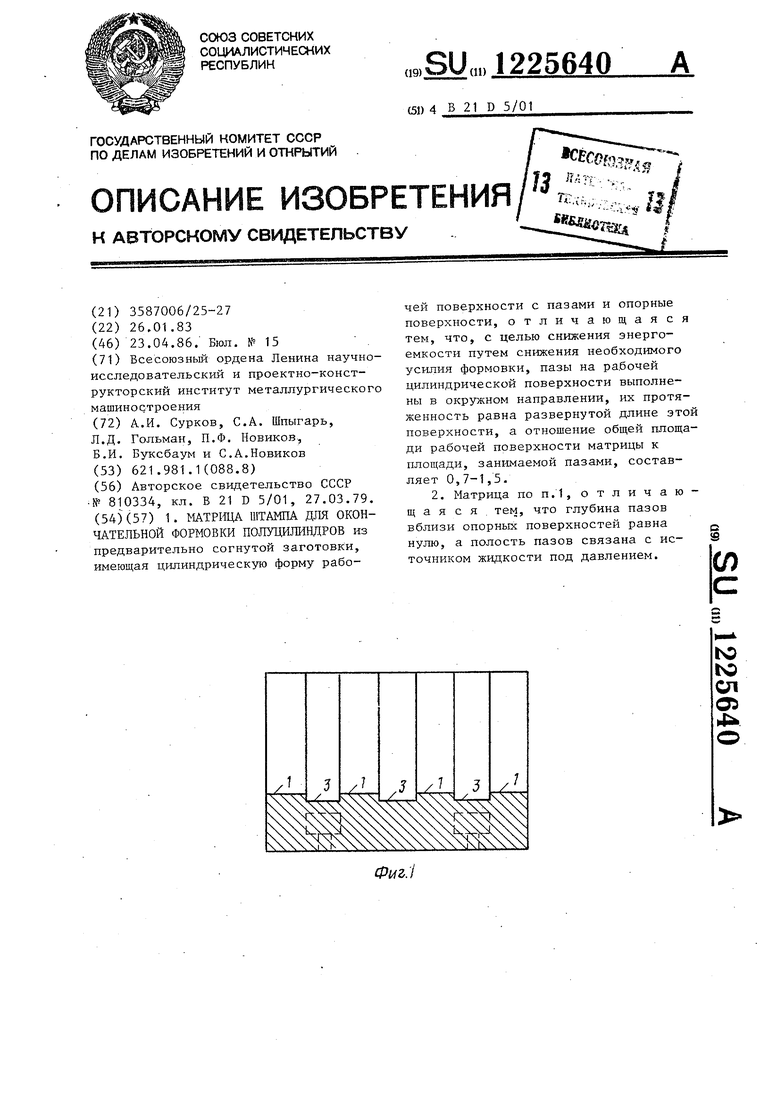

На фиг. 1 изображена матрица штампа, продольный разрез; на фиг.2 - то же, поперечный разрез по пазу; на фиг, 3 - то же, бид сверху; на фиг, 4 - матрица с подводом жидкости высокого давления, продольный разрез; на фиг, 5 - то же, поперечный разрез по пазу и отверстию для подвода жидкости; на фиг, 6 - то же, вид сверху; ,на фиг, 7-9 - вариант вьтолнения матрицы с подводом жидкости высокогодавления; на фиг, 10-12 - схема процесса окончательной формовки трубной заготовки; на фиг, 13 - схема усилий, действующих на трубную заготовку в момент ее окончательной формовки.

Матрица штампа содержит рабочую поверхность 1, опорные поверхности 2 и пазы 3, Пазы получаются расточкой с той же оси, что и рабочая поверхность, но рйдиусом R, большим R на глубину паза, В этом случае глубина паза одинакова на всем его протяжении. Ширина пазов t берется равной 2-5 толщинам деформируемого листа, а отнощение суммарной площади рабочей поверхности матрицы п Е и пазов

7. количество пазов; Г - ширина участков рабочей профилированной поверхности; п, - количество этих участков,

Размеры матрицы Б, Н и L, расположение крепежных отверстий определяются диаметром формуемого изделия, конструкцией пресса и другими технологическими и конструктивными факторами.

Матрица, изображенная на фиг, 4-6 имеет те же размеры, что и матрица на фиг. 1-3, но глубина пазов 3 уменьшается у опорных поверхностей 2 до нуля, До стигается это тем, что расточка пазов ведется тем же радиусом, что и рабочей поверхности 1, но из центра, смещенного вниз на ве- ;п1чину ( мм, В этом случае (фиг, 4 и 5) у опорных поверхностей

2 глубина пазов приближается к нулю, а на ширине о они отсутствуют. Для подвода яшдкости от источника давления (не показан) служит канал 4,

Канавки 5 предназначены для соединения пазов 3 между собой.

Согласно варианту выполнения матрицы с подводом жидкости высокого давления (фиг,- 7-9) пазы 3 выполняются

радиусом Rg, меньшим R, из центра, смещенного вниз на величину S и в стороу на Радиус R и смещения 6 и с9 выбираются такими, чтобы оставался участок рабочей поверхности 1

5 У опорных площадок 2, не имеющий пазов. Участок без пазов в нижней части матриц необходим тогда, когда предварительно отформованная заготовка 6 (фиг, 10) вдвигается в матрицу вдоль

0 ее-продольной оси. Между собой пазы соединя.отся канавками 5,

В процессе окончательной формовки трубной заготовки (фиг, 10-12) предварительно отформованная заготовка 6

5 (фиг, 10) вводится в матрицу штампа, удерживаясь в вертикальном положении пресс-щтемпелем 7,

Схема усилий, действующих на трубную заготовку в момент ее окончательной формовки, показана на фиг„ 13,

0

5

0

45

50

55

Рабочее усилие Р , приложенное к продольной кромке заготовки,создает между наружной поверхностью листа и рабочей поверхностью матрицы штампа контактные давления q. Например, при рабочем усилии пресса 20000 тс, длине заготовки 12 м и диаметре трубы 1020 мм контактные давления кгс/см,

Герметичнос.ть создается за счет наличия участков рабочей поверхности, не имеющих пазов, шириной & (фиг, 4), к которым заготовка прижимается усилием q, Ввиду скоротечности процесса (0,5-1,5 с) негерметичность, связанная с частотой обработки поверхностей листа и матрицы, не имеет значения.

Матрица работает следующим образом. На рабочую профилированную поверхность матрицы подают предназначенную для окончательной формовки заготовку 6 формовки. Траверса пресса с закрепленным на ней пресс-штемпелем 7 опускается вниз, пресс-штемпель начинает прижимать лист к рабочей профилированной поверхности и пластически деформировать его. Рабочий ход траверсы заканчивается после смыкания

3

опорных поверхностей матрицы и пресс штемпеля. При этом наружная поверх- носгь отформованного изделия остается гладкой и повторяет рабочую профилированную поверхность. Использование пазов позволяет на 40-60% увеличить контактные давления между деформируемым листом и рабочей профилированной поверхностью матрицы и благодаря этому снизить коэффициент трения на 15%. Таким образом, без увеличения усилия пресса можно расширит его технологические возможности и формовать листы, толщина которых на , превышает максимально допустимую для обычной матрицы, или листы с более высоким пределом текучести.

Кроме того, обеспечивается.более равномерная пластическая деформация листа, исключается искривление кромок полуцилиндрических заготовок, что при последующей сварке увеличивает выход годного и повышает качество изделия. Наибольшая эффективность достигается при использовании конструкции матрицы, показанной на фиг, 4-9. В этом случае после зажима пресс-штемпелем 7 заготовки 6 в замкнутые полости пазов 3 через отверстия 4 под давлением 50-100 бар подается жидкость. После смыкания пресс-штемпеля с опорными поверхностями матрицы давление в полостях пазов снижается до атмосферного. Благодаря подаче жидкости высокого давления в пазы удается снизить технологически необходимое усилие формовки на 25%.

На лабораторном прессе проведены испытания матрицы с подачей жидкости

40

н без нее. При этом ширина пазов варьировалась от 1 до 8 толщин деформируемого листа, а соотношение площади рабочей поверхности матрицы и суммарной площади пазов - от 0,25 до 4, Экспер11менты показывают, что при соотношении от 0,7 до 4 наблюдается сниже сие трения без ухудшения наружной поверхности формуемого изделия. При эт...м наиболее интенсивное снижение наблюдается при отношении площадей 4, коэффициент трения снижается на 5%, при 1,5 - на 14-16%, при 0,7 - на 18%. Соотношение меньше 0,7 приводит к ухудшению наружной поверхности формуемых изделий, появлению вмятин.

Изменение ширины пазов показывает, что при их суммарной площади, не .превышающей 0,7 общей площади, увеличение ширины пазов до 5 толщин листа не приводит к заметному ухудшению качества наружной поверхности. Дальнейшее увеличение ширины пазов приводит к появлению вмятин. Выполнение пазов шириной менее двух толщин листа нецелесообразно, так как неоправданно усложняет изготовление матрицы.

Использование изобретения позволит формовать трубы из более прочных труднодеформируемых стальных листов, а также из стальных листов большей толщины. При одинаковых толщинах листов и их механических характеристиках снижается необходимое усилие формовки, т.е. снижаются затраты энергии на окончательную формовку полуцилиндров.

/

Фиг. 2

-х

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2617584C2 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2013 |

|

RU2529259C1 |

| Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления | 1987 |

|

SU1430137A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2127646C1 |

W2.J

/1 источн1{ку

.5

Фиг. 6

Фuz.8

.,...„.. ....

ФигЛО

.Л

7777/.

Фиг. / J

ФыгМ

вниипи

Заказ 2020/8

Тираж 783

Подписное

П дсГтТТ олиграф. Тфед-ёТг.: Ужгород, ул. Проектная, 4

Тираж 783

Подписное

: Ужгород, ул. Проектная, 4

| Способ окончательной формовкипОлуцилиНдРОВ из пРЕдВАРиТЕльНОСОгНуТОй C НЕРАВНОМЕРНОй пО пОпЕРЕчНОМуСЕчЕНию дЕфОРМАциЕй РАСТяжЕНия ССжАТия пРОдОльНыХ ВОлОКОН зАгОТОВКии РАбОчий иНСТРуМЕНТ шТАМпА дляОСущЕСТВлЕНия эТОгО СпОСОбА | 1979 |

|

SU810334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1983-01-26—Подача