|

ICO

|О

; |В«С:Й Сл5-v}

10

iИзобретение относится к обработке метал- лов давлением, в частности к технологии изготовления цилиндрических втулок с флан- цем из листовых преимущественно многослойных с пористым металлокомпозитным 5 : покрытием материалов, толщина которых больще чем толщина стенки формуемых втулок, и может быть использовано в маиш- ностроении для изготовления антифрикцнон- : ных вклады1ией самосмазывающихся ра- i диально-упорных нодщипников скольжения. Цель изобретения - повышение нроиз- водителыюсти путем сокращения технологи- ческого цикла и повышение качества по- лучаемых изделий.

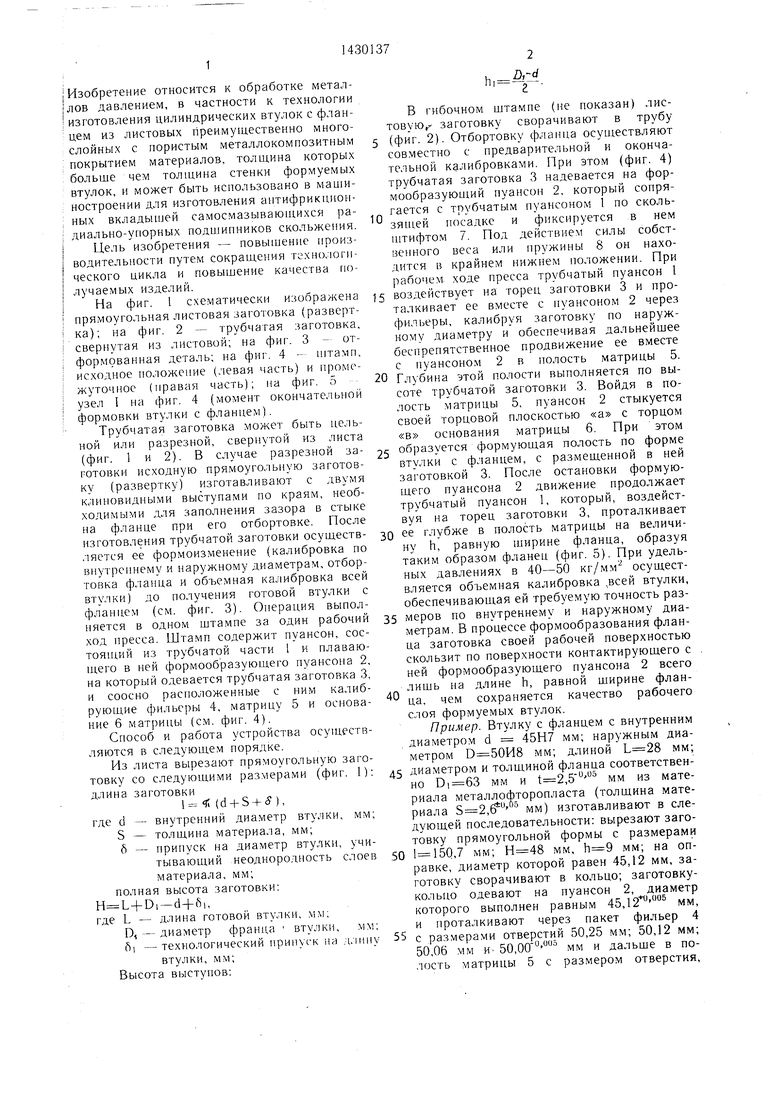

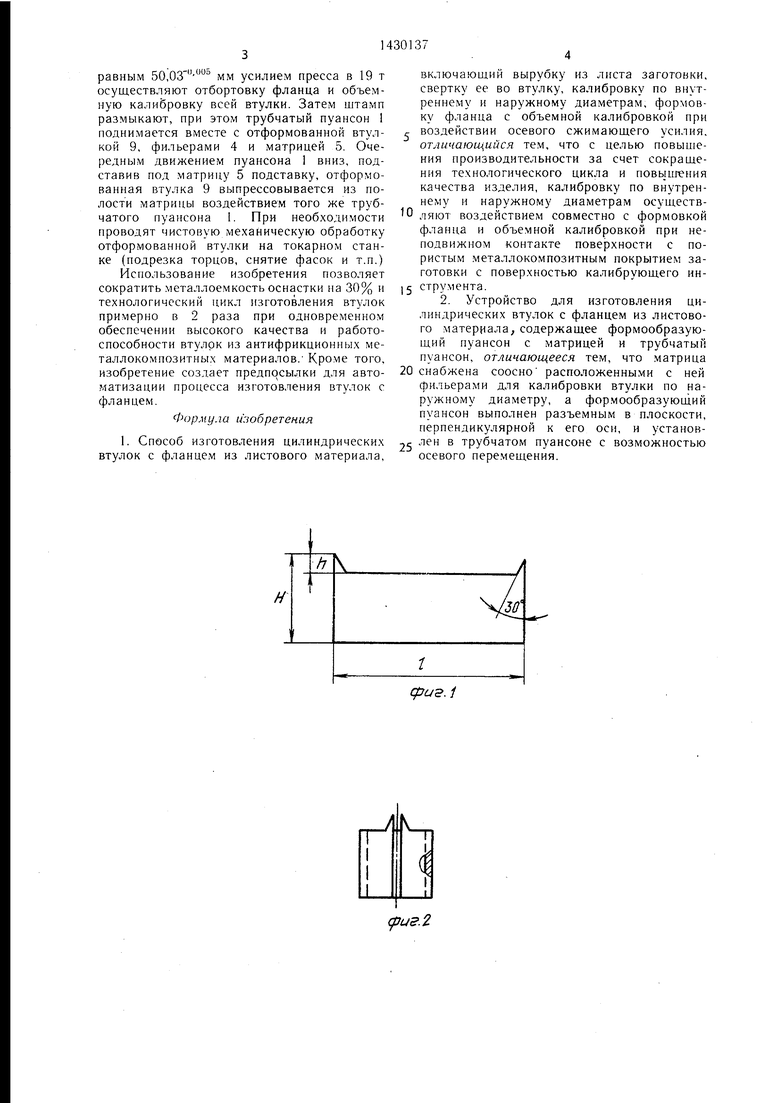

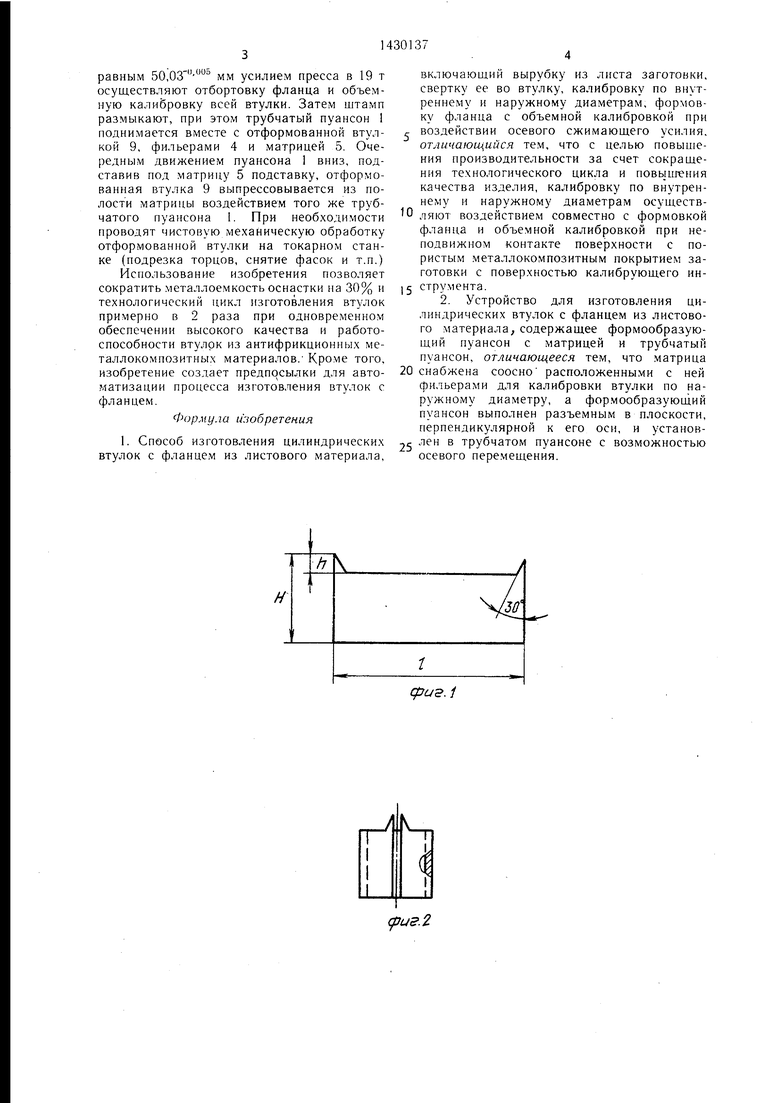

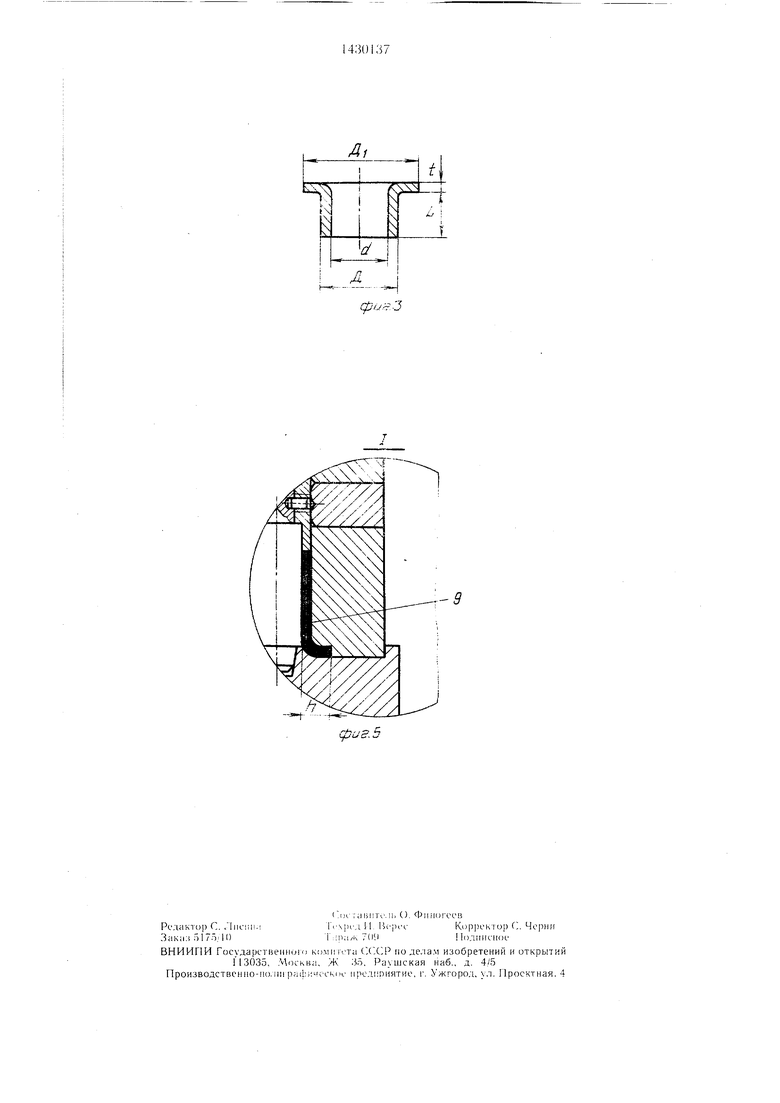

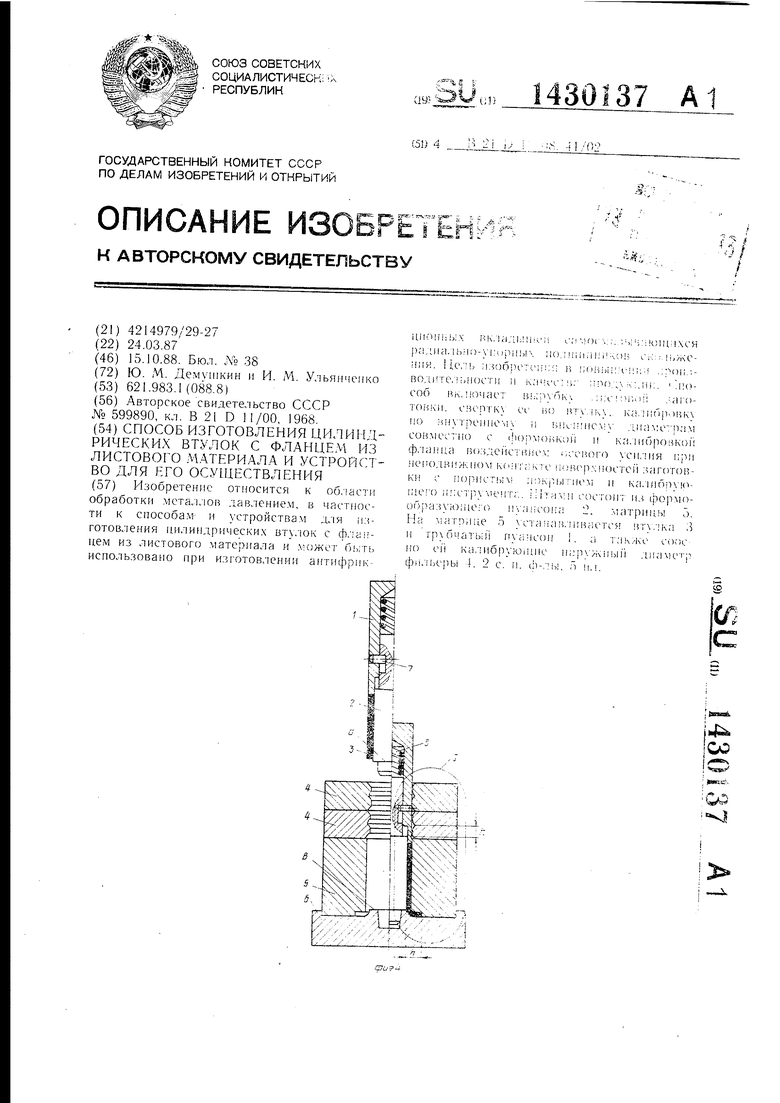

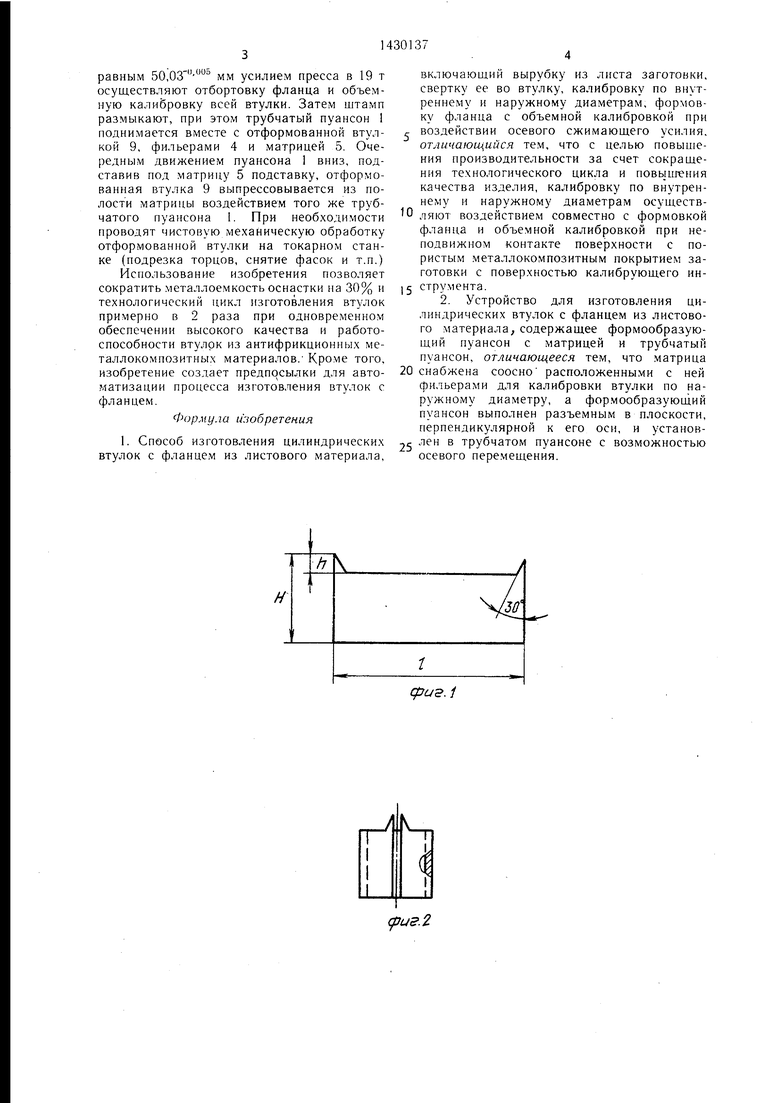

На фиг. 1 схематически изображена 15 прямоугольная листовая заготовка (разверт- ка); на фиг. 2 - трубчатая заготовка, свернутая из листовой; на фиг. 3 - от- формованная деталь; на фиг. 4 - штамп, исходное положение (левая часть) и проме- жуточное (правая часть); на фиг. 520

узел 1 па фиг. 4 (момент окончательной формовки втулки с фланцем).

Трубчатая заготовка может быть цельной или разрезной, свернутой из листа (фиг. 1 и 2). В случае разрезной за- 25 готовки исходную прямоугольную заготовку (развертку) изготавливают с двумя клиновидными выступами по краям, необходимыми для заполнения зазора в стыке па фланце при его отбортовке. После изготовления трубчатой заготовки осушеств- зо . 1яется ее формоизменение (калибровка по внутреннему и наружному диаметрам, отбор- товка фланца и объемная калибровка всей втулки) до получепия готовой втулки с фланцем (см. фиг. 3). Операция выполняется в одном штампе за один рабочий 35 ход пресса. Штамп содержит пуансон, состоящий из трубчатой части 1 и плавающего в ней формообразующего пуансопа 2, на который одевается трубчатая заготовка 3, и соосно расположенные с пим калибрующие фильеры 4, матрицу 5 и основание 6 матрицы (см. фиг. 4).

Способ и работа устройства осуществляются в следующем порядке.

Из листа вырезают прямоугольную заготовку со следующими размерами (фиг. 1): д длина заготовки

1 4-. (d + S + 5),

где d - внутренний диаметр втулки, мм;

5- толщина материала, мм;

6- припуск на диаметр втулки, учитывающий неоднородпость слоев 50 материала, мм; полная высота заготовки; ,-d-ffi,, где L - длина готовой втулки, мм;

D, - диаметр франца втулки, мм;

5i -технологический припуск iia длину 55

втулки, мм; Высота выступов:

40

0

5 0

5 о 5

0

5

0

h, п,- ,,--

в гибочном штампе (не показан) лис- товуЮг заготовку сворачивают в трубу (фиг. 2). Отбортовку фланца осупхествляют совместно с предварительной и окончательной калибровками. При этом (фиг. 4) трубчатая заготовка 3 надевается на формообразующий пуансон 2, который сопрягается с трубчатым пуансоном 1 по скользящей посадке и фиксируется в нем штифтом 7. Под дейст М1ем силы собственного веса или пружины 8 он находится в крайнем нижнем положении. При рабочем ходе пресса трубчатый пуансон 1 воздействует на торец заготовки 3 и проталкивает ее вместе с пуансоном 2 через фильеры, калибруя заготовку по наружному диаметру и обеспечивая дальнейшее беспрепятственное продвижение ее вместе с пуансоном 2 в полость матрицы 5. Глубина этой полости выполняется по высоте трубчатой заготовки 3. Войдя в полость матрицы 5, пуансон 2 стыкуется своей торцовой плоскостью «а с торцом «в основания матрицы 6. При этом образуется формующая полость по форме втулки с фланцем, с размещенной в ней заготовкой 3. После остановки формующего пуансона 2 движение продолжает трубчатый пуансон 1, который, воздействуя на торец заготовки 3, проталкивает ее глубже в полость матрицы на величину h, равную ширине фланца, образуя таким образом фланец (фиг. 5). При удельных давлениях в 40-50 кг/мм осуществляется объемная калибровка ,всей втулки, обеспечивающая ей требуемую точность размеров по внутреннему и наружному диаметрам. В процессе формообразования фланца заготовка своей рабочей поверхностью скользит по поверхности контактирующего с ней формообразующего пуансона 2 всего лищь на длине h, равной ширине фланца, чем сохраняется качество рабочего слоя формуемых втулок.

Пример. Втулку с фланцем с внутренним диаметром d 45Н7 мм; наружным диаметром мм; длиной мм; диаметром и толщиной фланца соответственно мм и , мм из материала металлофторопласта (толщина материала , мм) изготавливают в следующей последовательности: вырезают заготовку прямоугольной формы с размерами ,7 мм; мм, мм; на оправке, диаметр которой равен 45,12 мм, заготовку сворачивают в кольцо; заготовку- кольцо одевают на пуансон 2, диаметр которого выполнен равным 45, мм, и проталкивают через пакет фильер 4 с размерами отверсти й 50,25 мм; 50,12 мм; 50,06 мм и. 50, мм и дальще в полость матрицы 5 с размером отверстия.

равным 50, мм усилием пресса в 19 т осуществляют отбортовку фланца и объемную калибровку всей втулки. Затем штамп размыкают, при этом трубчатый пуансон 1 поднимается вместе с отформованной втулкой 9, фильерами 4 и матрицей 5. Очередным движением пуансона 1 вниз, подставив под матрицу 5 подставку, отформованная втулка 9 выпрессовывается из полости матрицы воздействием того же трубчатого пуансона 1. При необходимости проводят чистовую механическую обработку отформованной втулки на токарном станке (подрезка торцов, снятие фасок и т.п.) Использование изобретения позволяет сократить металлоемкость оснастки на 30% и технологический цикл изготовления втулок примерно в 2 раза при одновременном обеспечении высокого качества и работоспособности втулок из антифрикционных ме- таллокомпозитных материалов. Кроме того, изобретение создает предпосылки для автоматизации процесса изготовления втулок с фланцем.

Формула изобретения

. Способ изготовления цилиндрических втулок с фланцем из листового материала,

5

з

0

включающий вырубку из листа заготовки, свертку ее во втулку, калибровку по внутреннему и наружному диаметрам, формовку фланца с объемной калибровкой при воздействии осевого сжимающего усилия, отличающийся тем, что с целью повьцпе- ния производительности за счет сокращения технологического цикла и повь1щ-ения качества изделия, калибровку по внутреннему и наружному диаметрам осуществляют воздействием совместно с формовкой фланца и объемной калибровкой при неподвижном контакте поверхности с пористым металлокомпозитным покрытием заготовки с поверхностью калибрующего инструмента.

2. Устройство для изготовления цилиндрических втулок с фланцем из листового материала, содержащее формообразующий пуансон с матрицей и трубчатый пуансон, отличающееся тем, что матрица снабжена соосно расположенными с ней фильерами для калибровки втулки по наружному диаметру, а формообразуюц ий пуансон выполнен разъемным в плоскости, перпендикулярной к его оси, и установлен в трубчатом пуансоне с возможностью осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления разрезных втулок с фланцем | 1985 |

|

SU1269883A1 |

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Способ изготовления цилиндрических втулок с фланцем | 1977 |

|

SU759197A1 |

| Способ изготовления втулок из листовогоМАТЕРиАлА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806205A1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Способ изготовления криволинейных в плане отводов | 1987 |

|

SU1518047A1 |

| Штамп щля одновременной вырубкизАгОТОВОК и гибКи ВТулОК | 1978 |

|

SU806206A1 |

| Способ изготовления многослойных полых изделий | 1977 |

|

SU671901A1 |

| Способ изготовления -образныхфиТиНгОВ | 1979 |

|

SU837442A1 |

Изобретение относится к об.части обработки .мета.:|.1Ов давление.м, в частности к способам и устройствам д. 1я .м.ч- готовления цилиндрически.х с ф. ти- ием из листового материала и . n,rrii использовано при изготовлении антифрнкUHOHiibiX , a;il; llK l .l)(::. :- i4::H IH;iXi. H p;buia.ibM:))i)iii)i полпппип х): сг:: i,,o- ння. lie;.. ;i3()6por( ii;:; и ;():i;;r : i:i ,;рои,; водите.,нос ги li i ;i4t4 ; ir :п ч). ::-.,lu:. соб вк. ючаст вь;руок , )1ии: .аго- TOii.Kn. с.чептк сч во i. Ka.iiinjMBKX i() ; нутре11ноч ii ii:L-;;nic диамеграм СОИМеСТ ПО с I lOilMOiiK;) I Ка. niUpOi i()l фла) ги)здейст( ;;; сиого силия nfni неподвижном кснтлки ювс рхностеи заготои- кн с .порнст. ;i:) н ка.чиопмс - lutvo iij:fTp.. iirvH i; состоит из (рормо- об15азук);иего 1 -;п;с()|;а 2. матрнц - 1 3. На матпице 5 х ста гав. швастся т, Л

//

/J/7

J

cpu.i

и

К

(f}us.2

f, / -о с

(pus. 3

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-24—Подача