Изобретение относится к литейному производству, в частности к безопочной формовке, и может быть использовано для предотвращения брака отливок по причине образования трещин в формах после заливки расплава.

Цель изобретения - повышение тре- щиноустойчивости безопочной формы и снижение брака отливок по этой причине.

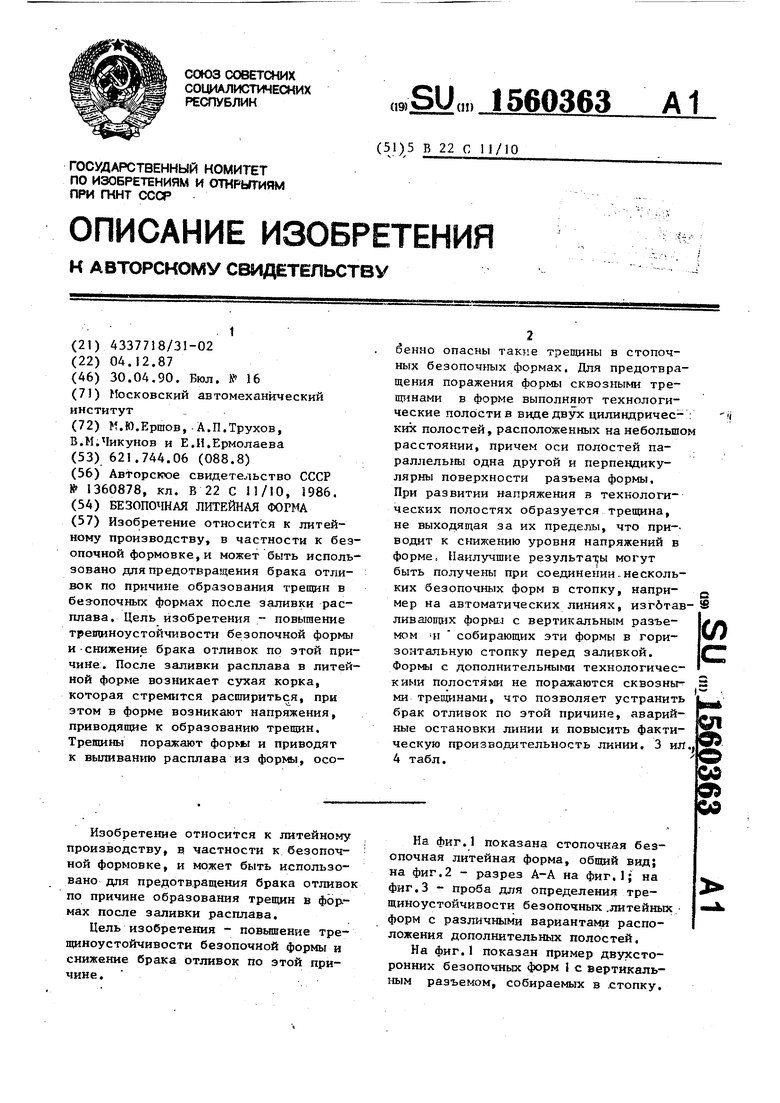

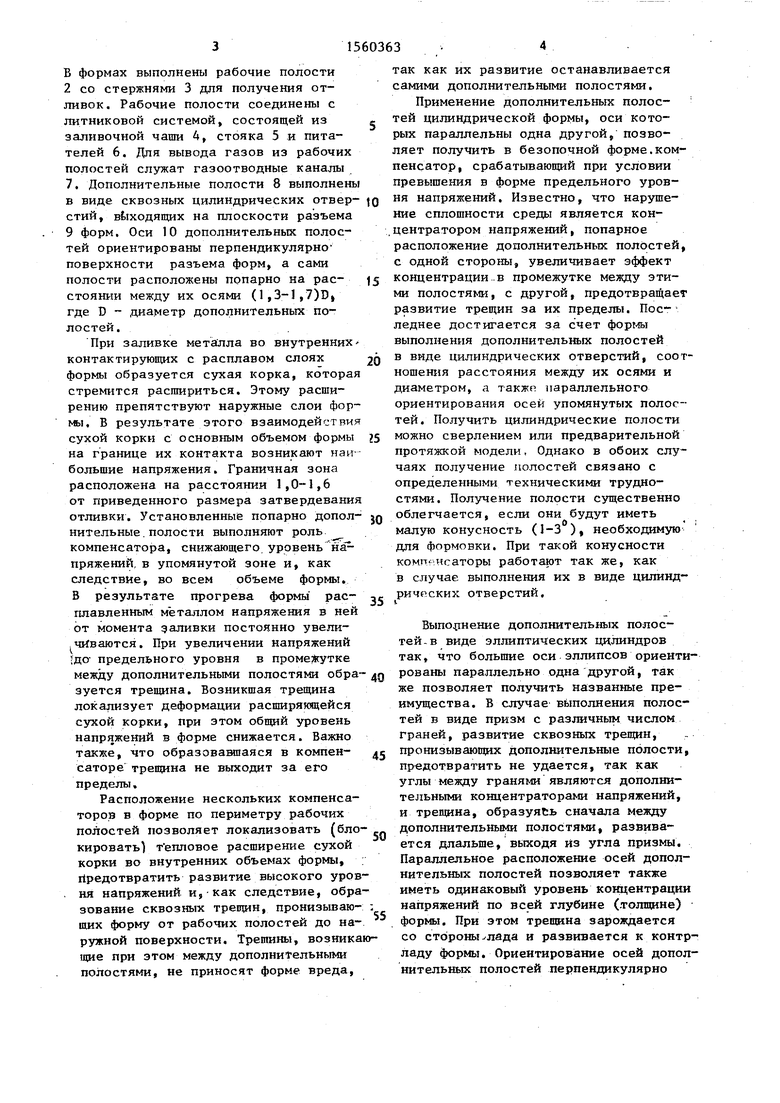

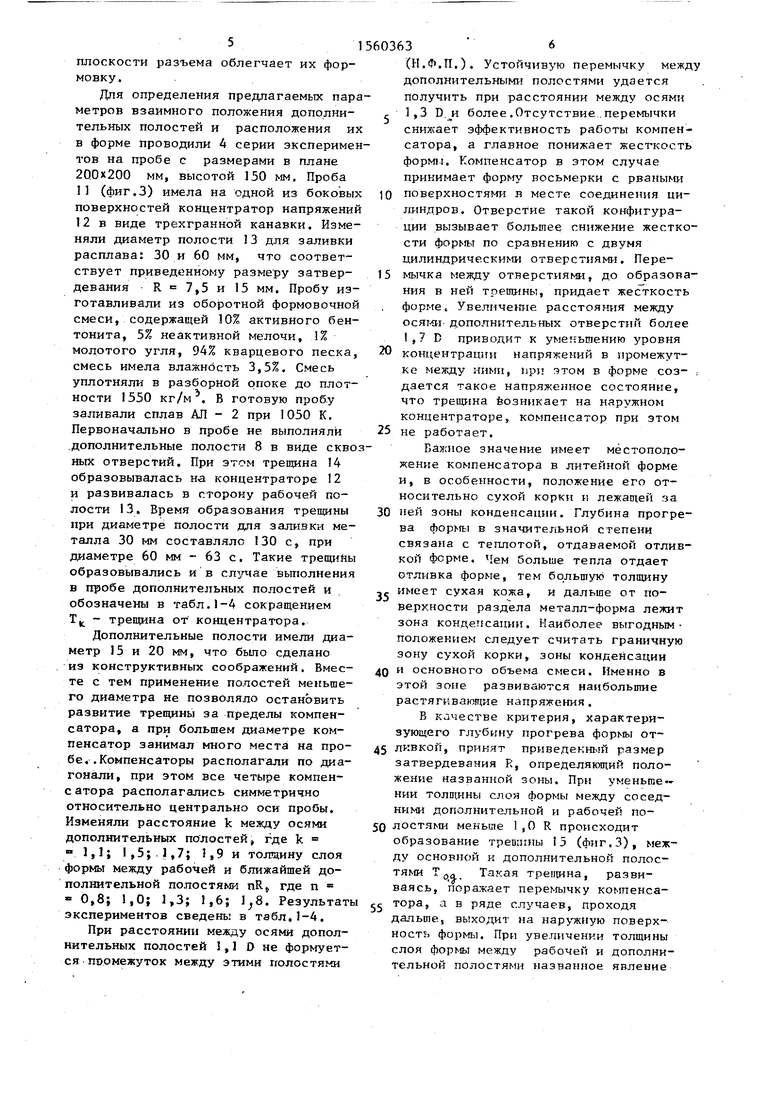

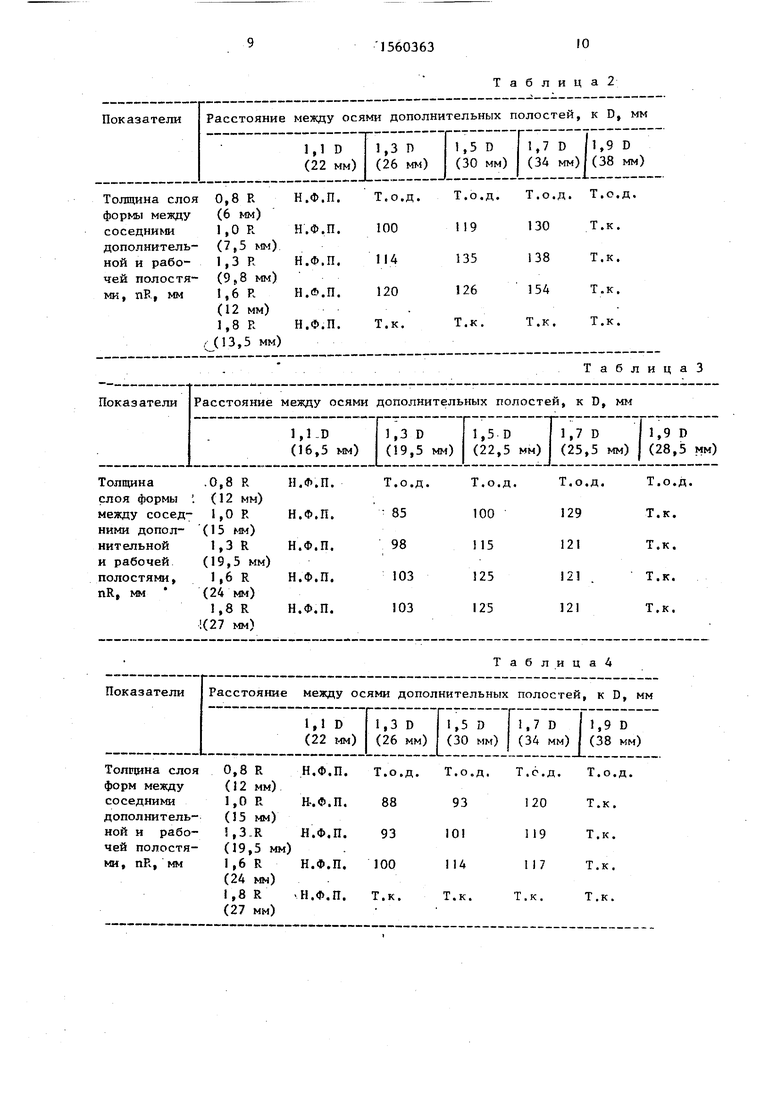

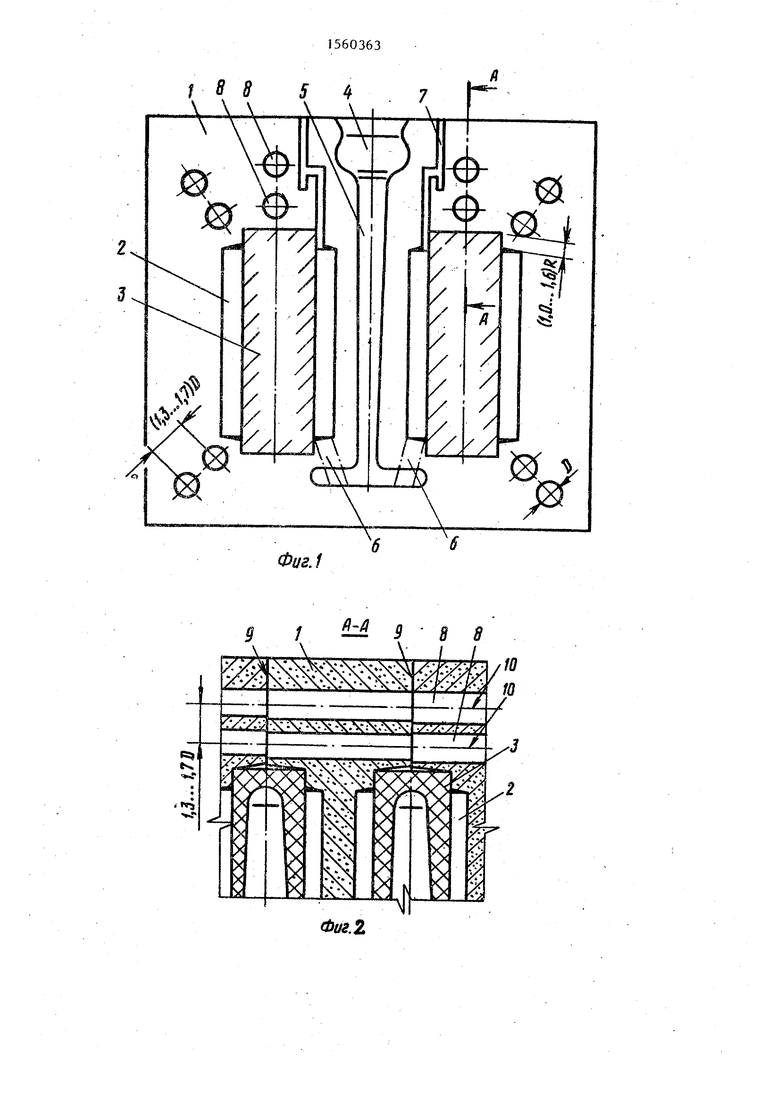

На фиг.1 показана стопочная без- опочная литейная форма, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - проба для определения тре- щиноустойчивости безопочных .литейных форм с различными вариантами расположения дополнительных полостей.

На фиг.1 показан пример двухсторонних безопочных форм 1 с вертикальным разъемом, собираемых в .стопку.

8формах выполнены рабочие полости 2 со стержнями 3 для получения отливок. Рабочие полости соединены с литниковой системой, состоящей из заливочной чаши 4, стояка 5 и питателей 6. Для вывода газов из рабочих полостей служат газоотводные каналы

7. Дополнительные полости 8 выполнены в виде сквозных цилиндрических отвер- стий, выходящих на плоскости разъема

9форм. Оси 10 дополнительных полостей ориентированы перпендикулярно- поверхности разъема форм, а сами полости расположены попарно на рас- стоянии между их осями (1,3-1,7)D|

где D - диаметр дополнительных полостей.

При заливке металла во внутренних контактирующих с расплавом слоях формы образуется сухая корка, которая стремится расшириться. Этому расширению препятствуют наружные слои формы, В результате этого взаимодействия сухой корки с основным объемом формы на границе их контакта возникают наибольшие напряжения. Граничная зона расположена на расстоянии 1,0-1,6 от приведенного размера затвердевания отливки. Установленные попарно допол- нительные полости выполняют роль компенсатора, снижающего уровень на1- пряжений в упомянутой зоне и, как следствие, во всем объеме формы. В результате прогрева формы рас- плавленным металлом напряжения в ней от момента заливки постоянно увеличиваются. При увеличении напряжений ;до предельного уровня в промежутке между дополнительными полостями обра- зуется трещина. Возникшая трещина локализует деформации расширяющейся сухой корки, при этом общий уровень напряжений в форме снижается. Важно также, что образовавшаяся в компен- саторе трещина не выходит за его пределы.

Расположение нескольких компенсаторов в форме по периметру рабочих полостей позволяет локализовать (бло- кироватъ) т епловое расширение сухой корки во внутренних объемах формы, предотвратить развитие высокого уровня напряжений и, как следствие, образование сквозных трещин, пронизываю- щих форму от рабочих полостей до наружной поверхности. Трешины, возникащие при этом между дополнительными полостями, не приносят форме вреда,

так как их развитие останавливается самими дополнительными полостями.

Применение дополнительных полостей цилиндрической формы, оси которых параллельны одна другой, позволяет получить в безопочной форме.компенсатор, срабатывающий при условии превышения в форме предельного уровня напряжений. Известно, что нарушение сплошности среды является концентратором напряжений, попарное расположение дополнительных полостей, с одной стороны, увеличивает эффект концентрации в промежутке между этими полостями, с другой, предотвращает развитие трещин за их пределы. Последнее достигается за счет формы выполнения дополнительных полостей в виде цилиндрических отверстий, соотношения расстояния между их осями и диаметром, а такжг параллельного ориентирования осей упомянутых полостей. Получить цилиндрические полости можно сверлением или предварительной протяжкой модели, Однако в обоих случаях получение полостей связано с определенными техническими трудностями. Получение полости существенно облегчается, если они будут иметь малую конусность (1-3 ), необходимую для формовки, При такой конусности комп- чгаторы работают так же, как в случае выполнения их в виде цилиндрических отверстий.

Выполнение дополнительных полостей -в виде эллиптических цилиндров так, что большие оси эллипсов ориентированы параллельно одна другой, так же позволяет получить названные преимущества. В случае выполнения полостей в виде призм с различным числом граней, развитие сквозных трещин, пронизывающих дополнительные полости, предотвратить не удается, так как углы между гранями являются дополнительными концентраторами напряжений, и трещина, образуясь сначала между дополнительными полостями, развивается длалыпе, выходя из угла призмы. Параллельное расположение осей дополнительных полостей позволяет также иметь одинаковый уровень концентрации напряжений по всей глубине (.толщине) формы. При этом трещина зарождается со стороны лада и развивается к контрладу формы. Ориентирование осей дополнительных полостей перпендикулярно

плоскости разъема облегчает их формовку.

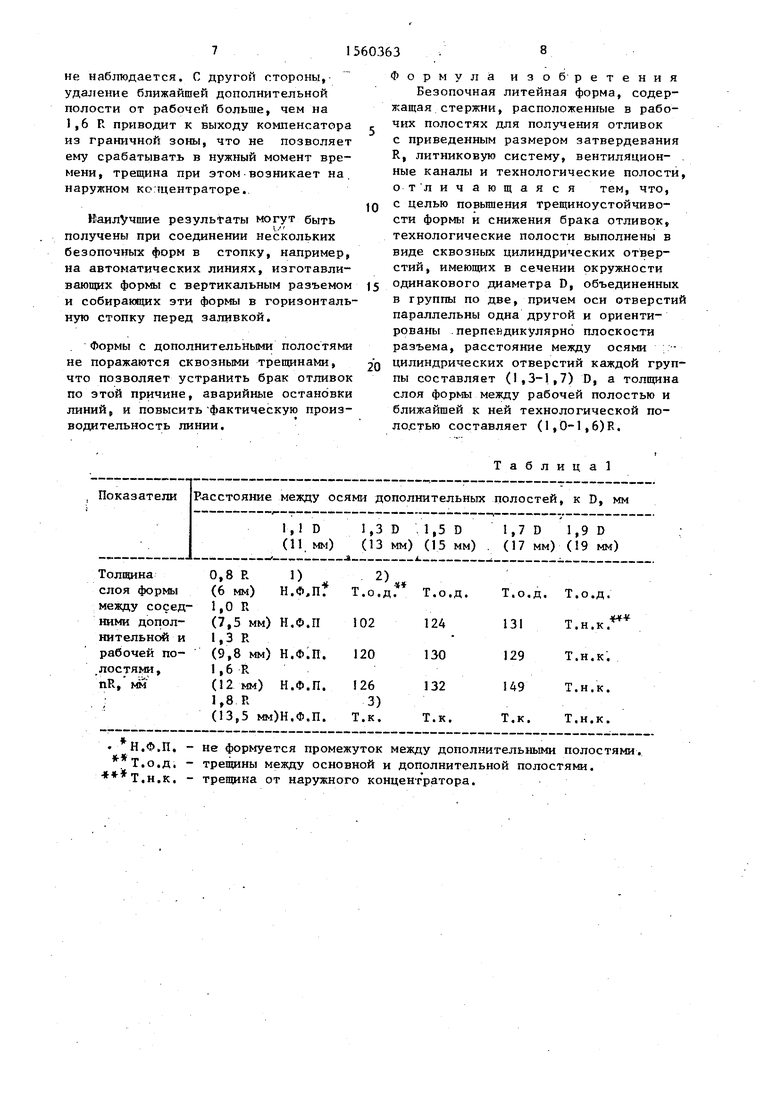

Для определения предлагаемых параметров взаимного положения дополнительных полостей и расположения их в форме проводили 4 серии экспериментов на пробе с размерами в плане 200x200 мм, высотой 150 мм. Проба

11(фиг.З) имела на одной из боковых поверхностей концентратор напряжений

12в виде трехгранной канавки. Изменяли диаметр полости 13 для заливки расплава: 30 и 60 мм, что соответствует приведенному размеру затвердевания R « 7,5 и 15 мм. Пробу изготавливали из оборотной формовочной смеси, содержащей 10% активного бентонита, 5% неактивной мелочи, 1% молотого угля, 94% кварцевого песка, смесь имела влажность 3,5%. Смесь уплотняли в разборной опоке до плотности 1550 кг/м . В готовую пробу заливали сплав АЛ - 2 при 1050 К. Первоначально в пробе не выполняли дополнительные полости 8 в виде сквоных отверстий. При этом трещина 14 образовывалась на концентраторе 12

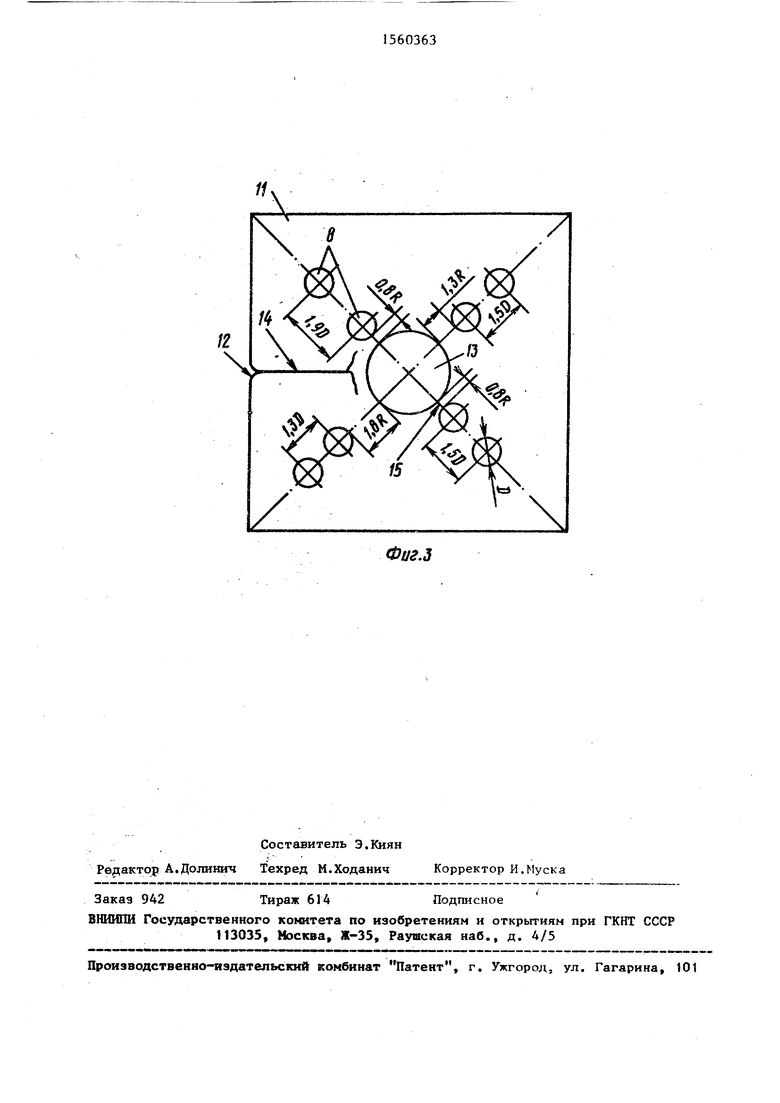

и развивалась в сторону рабочей полости 13. Время образования трещины при диаметре полости для заливки металла 30 мм составляло 130 с, при диаметре 60 мм - 63 с. Такие трещины образовывались и в случае выполнения в пробе дополнительных полостей и обозначены в табл.1-4 сокращением Тк - трещина от концентратора.

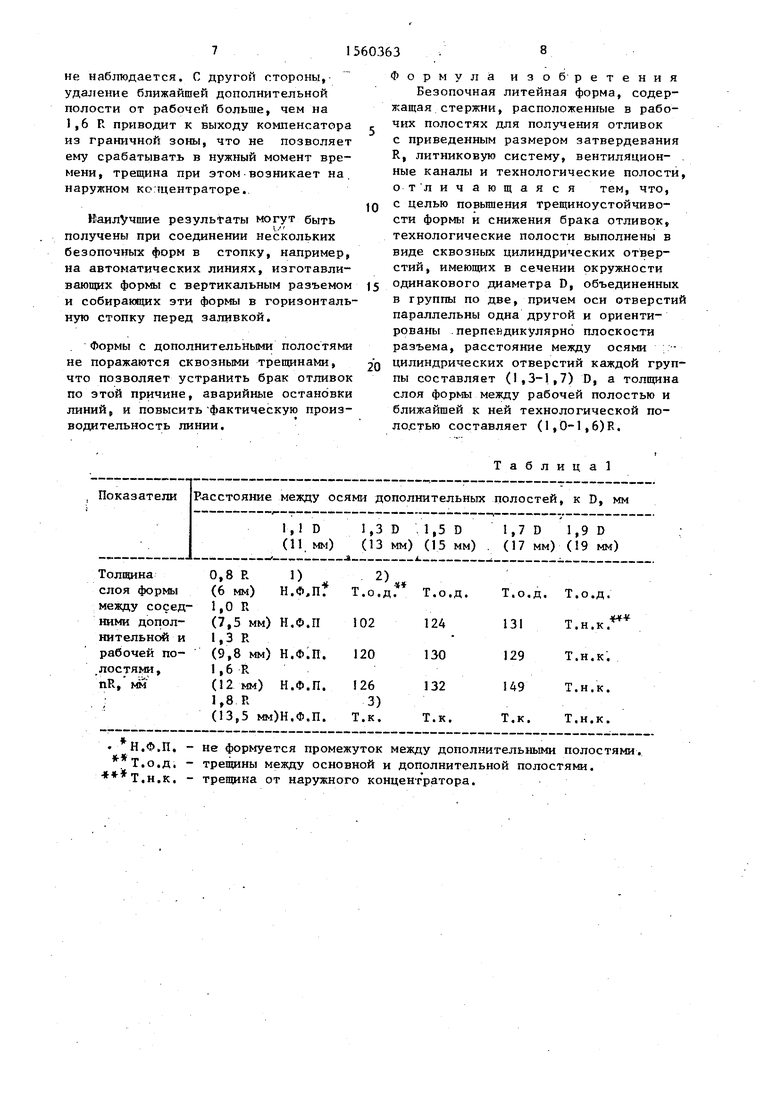

Дополнительные полости имели диаметр 15 и 20 мм, что было сделано из конструктивных соображений. Вместе с тем применение попостей меньшего диаметра не позволяло остановить развитие трещины за пределы компенсатора, а при большем диаметре компенсатор занимал много места на пробе. .Компенсаторы располагали по диагонали, при этом все четыре компен- с атора располагались симметрично относительно центрально оси пробы. Изменяли расстояние k между осями дополнительных полостей, где k 1,1; 1,5; 1,7; 1,9 и толщину слоя формы между рабочей и ближайшей дополнительной полостями nR$ где п - 0,8; 1,0; 1,3; 1,6; 1;8. Результаты экспериментов сведены в табл.1-4.

При расстоянии между осями дополнительных полостей 1,1 D не формуется промежуток между этими полостями

(Н.Ф.П.). Устойчивую перемычку между дополнительными полостями удается получить при расстоянии между осями 1,3 D и более.Отсутствие перемычки снижает эффективность работы компенсатора, а главное понижает жесткость формы. Компенсатор в этом случае принимает форму восьмерки с рваными поверхностями в месте соединения цилиндров. Отверстие такой конфигурации вызывает большее снижение жесткости формы по сравнению с двумя цилиндрическими отверстиями. Пере- 5 мычка между отверстиями, до образования в ней трещины, придает жесткость форме. Увеличение расстояния между осями дополнительных отверстий более , D приводит к уменьшению уровня 0 концентрации напряжений в промежутке между ними, при этом в форме создается такое напряженное состояние, что трещина возникает на наружном концентраторе, компенсатор при этом 5 не работает.

Важное значение имеет местоположение компенсатора в литейной форме и, в особенности, положение его относительно сухой корки и лежащей за ней зоны конденсации. Глубина прогрева формы в значительной степени связана с теплотой, отдаваемой отливкой форме. Чем больше тепла отдает отливка форме, тем большую толщину имеет сухая кожа, и дальше от поверхности раздела металл-форма лежит зона конденсации. Наиболее выгодным- положением следует считать граничную зону сухой корки, зоны конденсации и основного объема смеси. Именно в этой зоне развиваются наибольшие растягивающие напряжения.

В качестве критерия, характеризующего глубину прогрева формы от- 5 лквкон, принят приведенный размер затвердевания R, определяющий положение названной зоны. При уменьте- нии толщины слоя формы между соседними дополнительной и рабочей по- 0 лостями меньше 1,О R происходит

образование трепшны 15 (фиг.З), между основной к дополнительной полостями Т0а. Такая трещина, развиваясь, поражает перемычку компенсатора, л в ряде случаев, проходя дальше, выходит на наружную поверхность формы. При увепиченки толщины слоя Лормы между рабочей и дополнительной полостями названное явление

0

5

0

не наблюдается. С другой стороны, удаление ближайшей дополнительной полости от рабочей больше, чем на 1,6 R приводит к выходу компенсатора из граничной зоны, что не позволяет ему срабатывать в нужный момент времени, трещина при этом возникает на наружном ко щентраторе.

Наилучшие результаты могут быть получены при соединении нескольких безопочных форм в стопку, например, на автоматических линиях, изготавливающих формы с вертикальным разъемом и собирающих эти формы в горизонтальную стопку перед заливкой.

Формы с дополнительными полостями не поражаются сквозными трещинами, что позволяет устранить брак отливок по этой причине, аварийные остановки линий, и повысить фактическую производительность линии.

Формула изобретения Безопочная литейная форма, содержащая стержни, расположенные в рабочих полостях для получения отливок с приведенным размером затвердевания R, литниковую систему, вентиляционные каналы и технологические полости, отличающаяся тем, что, с целью повышения трещиноустойчиво- сти формы и снижения брака отливок, технологические полости выполнены в виде сквозных цилиндрических отверстий, имеющих в сечении окружности 5 одинакового диаметра D, объединенных в группы по две, причем оси отверстий параллельны одна другой и ориентированы перпендикулярно плоскости разъема, расстояние между осями цилиндрических отверстий каждой группы составляет (1,3-1,7) D, а толщина слоя формы между рабочей полостью и ближайшей к ней технологической по- ло.стью составляет (1,0-1,6)R.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения трещино-устойчивости безопочных форм | 1983 |

|

SU1225674A1 |

| Стопочная безопочная литейная форма | 1984 |

|

SU1250383A1 |

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Литейная форма | 1982 |

|

SU1066721A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ СБОРКИ ГОРИЗОНТАЛБИОЙ СТОПКИ БЕЗОПОЧНЫХ ЛИТЕЙНЫХ ФОРМ | 1972 |

|

SU336088A1 |

Изобретение относится к литейному производству, в частности к безопочной формовке, и может быть использовано для предотвращения брака отливок по причине образования трещин в безопочных формах после заливки расплава. Цель изобретения - повышение трещиноустойчивости безопочной формы и снижение брака отливок по этой причине. После заливки расплава в литейной форме возникает сухая корка, которая стремится расшириться, при этом в форме возникают напряжения, приводящие к образованию трещин. Трещины поражают формы и приводят к выливанию расплава из формы, особенно опасны такие трещины в стопочных безопочных формах. Для предотвращения поражения формы сквозными трещинами в форме выполняют технологические полости в виде двух цилиндрических полостей, расположенных на небольшом расстоянии, причем оси полостей параллельны одна другой и перпендикулярны поверхности разъема формы. При развитии напряжения в технологических полостях образуется трещина, не выходящая за их пределы, что приводит к снижению уровня напряжений в форме. Наилучшие результаты могут быть получены при соединении нескольких безопочных форм в стопку, например на автоматических линиях, изготавливающих формы с вертикальным разъемом и собирающих эти формы в горизонтальную стопку перед заливкой. Формы с дополнительными технологическими полостями не поражаются сквозными трещинами, что позволяет устранить брак отливок по этой причине, аварийные остановки линии и повысить фактическую производительность линии. 3 ил., 4 табл.

Таблица

Таблица2

ТаблицаЗ

Таблица

1 8 8 Л Л

5

fcv

m.

3

л

Фиг.1

-т

Фиг. 2

Ј

/

/

- R

/ /

/ /

/ /

s

Фиг.з

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1987-12-04—Подача