Изобретение относится к сварке, а именно к оборудованию для сварки трением изделий с центральным отверстием.

Цель изобретения - повышение точности соединения изделий с необработанной поверхностью захвата и упрощение конструкции привода тисков.

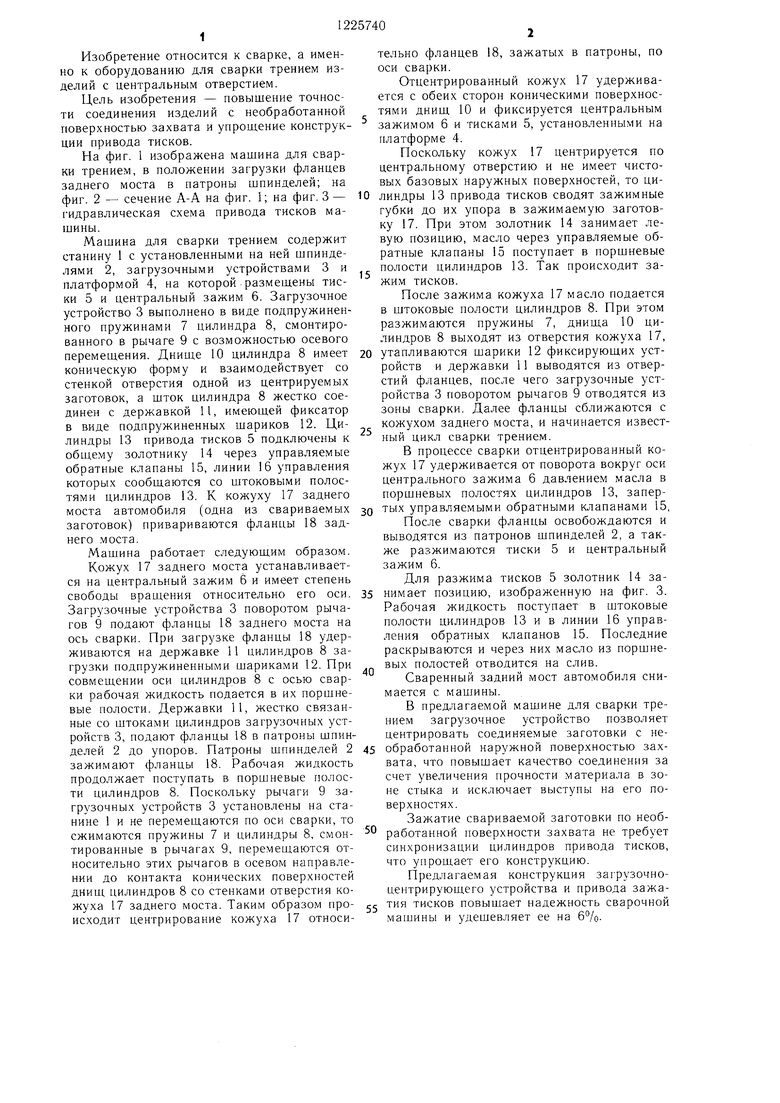

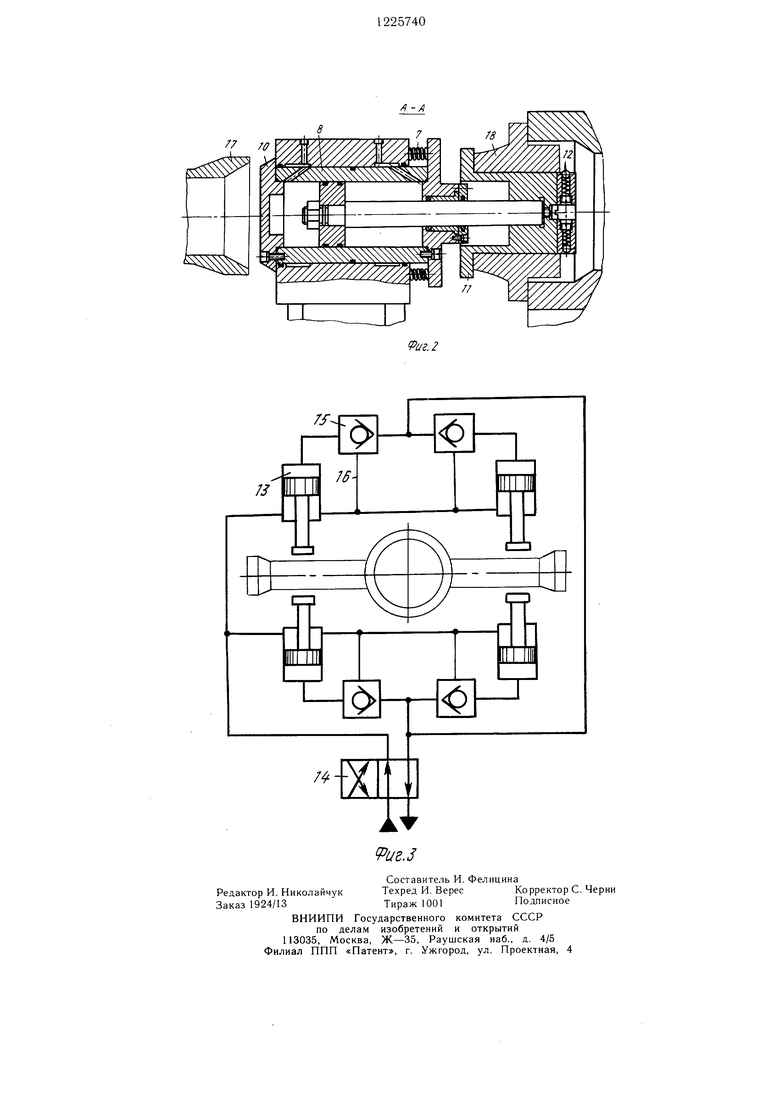

На фиг. 1 изображена машина для сварки трением, в положении загрузки фланцев заднего моста в патроны шпинделей; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - гидравлическая схема привода тисков машины.

Машина для сварки трением содержит станину 1 с установленными на ней шпинделями 2, загрузочными устройствами 3 и платформой 4, на которой размешены тиски 5 и центральный зажим 6. Загрузочное устройство 3 выполнено в виде подпружиненного пружинами 7 цилиндра 8, смонтированного в рычаге 9 с возможностью осевого перемещения. Днише 10 цилиндра 8 имеет коническую форму и взаимодействует со стенкой отверстия одной из центрируемых заготовок, а шток цилиндра 8 ж.естко соединен с державкой 11, имеющей фиксатор в виде подпружиненных шариков 12. Цилиндры 13 привода тисков 5 подключены к общему золотнику 14 через управляемые обратные клапаны 15, линии 16 управления которых сообщаются со штоковыми полостями цилиндров 13. К кожуху 17 заднего моста автомобиля (одна из свариваемых заготовок) привариваются фланцы 18 заднего моста.

Машина работает следуюшим образом.

Кожух 17 заднего моста устанавливается на центральный зажим 6 и имеет степень свободы вращения относительно его оси. Загрузочные устройства 3 поворотом рычагов 9 подают фланцы 18 заднего моста на ось сварки. Цри загрузке фланцы 18 удерживаются на державке 11 цилиндров 8 загрузки подпружиненными шариками 12. При совмещении оси цилиндров 8 с осью сварки рабочая жидкость подается в их поршневые полости. Державки 11, жестко связанные со штоками цилиндров загрузочных устройств 3, подают фланцы 18 в патроны шпинделей 2 до упоров. Патроны шпинделей 2 зажимают фланцы 18. Рабочая жидкость продолжает поступать в поршневые полости цилиндров 8. Поскольку рычаги 9 загрузочных устройств 3 установлены на станине 1 и не перемешаются по оси сварки, то сжимаются пружины 7 и цилиндры 8, смонтированные в рычагах 9, перемещаются относительно этих рычагов в осевом направлении до контакта конических поверхностей днищ 1илиндров 8 со стенками отверстия кожуха 17 заднего моста. Таким образом происходит центрирование кожуха 17 относительно фланцев 18, зажатых в патроны, по оси сварки.

Отцентрированный кожух 17 удерживается с обеих сторон коническими поверхностями днищ 10 и фиксируется центральным зажимом 6 и тисками 5, установленными на платформе 4.

Поскольку кожух 17 центрируется по центральному отверстию и не имеет чистовых базовых наружных поверхностей, то ци- линдры 13 привода тисков сводят зажимные губки до их упора в зажимаемую заготовку 17. При этом золотник 14 занимает левую позицию, масло через управляемые обратные клапаны 15 поступает в поршневые полости цилиндров 13. Так происходит зажим тисков.

После зажима кожуха 17 масло подается в штоковые полости цилиндров 8. При этом разжимаются пружины 7, днища 10 цилиндров 8 выходят из отверстия кожуха 17, 0 утапливаются шарики 12 фиксирующих устройств и державки 11 выводятся из отверстий фланцев, после чего загрузочные устройства 3 поворотом рычагов 9 отводятся из зоны сварки. Далее фланцы сближаются с кожухом заднего моста, и начинается известный цикл сварки трением.

В процессе сварки отцентрированный кожух 17 удерживается от поворота вокруг оси центрального зажима 6 давлением масла в поршневых полостях цилиндров 13, запер- 0 тых управляемыми обратными клапанами 15,

После сварки фланцы освобождаются и выводятся из патронов щпинделей 2, а также разжимаются тиски 5 и центральный зажим 6.

Для разжима тисков 5 золотник 14 занимает позицию, изображенную на фиг. 3. Рабочая жидкость поступает в штоковые полости цилиндров 13 и в линии 16 управления обратных клапанов 15. Последние раскрываются и через них масло из поршневых полостей отводится на слив.

Сваренный задний мост автомобиля снимается с машины.

В предлагаемой машине для сварки трением загрузочное устройство позволяет центрировать соединяемые заготовки с необработанной наружной поверхностью захвата, что повышает качество соединения за счет увеличения прочности материала в зоне стыка и исключает выступы на его поверхностях.

Зажатие свариваемой заготовки по необработанной поверхности захвата не требует синхронизации цилиндров привода тисков, что упрощает его конструкцию.

Предлагаемая конструкция загрузочно- центрирующего устройства и привода зажатия тисков повышает надежность сварочной машины и удешевляет ее на .

0

5

0

5

/7 о

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ И СОРТИРОВКИТОРМОЗНЫХ колодок | 1971 |

|

SU315980A1 |

| Автоматическая центробежная барабанная машина для финишной обработки | 1987 |

|

SU1799322A3 |

| ТОКАРНЫЙ ОДНОШПИНДЕЛЫ1ЫЙ ПОЛУАВТОМАТВСЕСОЮЗНАЯПАТ1НТКО-Т[ХНИ'!Е-НАЯБИБ.П'-'О • "'КЛ | 1972 |

|

SU344928A1 |

| Пневмогидравлический привод машины для сварки трением | 1986 |

|

SU1333510A1 |

| Устройство для вибрационного точения | 1981 |

|

SU982850A1 |

| Суппорт | 1985 |

|

SU1324802A1 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1965 |

|

SU215060A1 |

Риг.З

Составитель И. Фелицина Техред И. ВересКорректор С

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Редактор И. Николайчук Заказ 1924/13

| Устройство для базирования деталей на плоскость и два отверстия | 1980 |

|

SU880688A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварка трением в автомобилестроении | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-10—Подача