Изобретение относится к электродуговой сварке плавлением и может быть использовано для различного рода исследований, связанных с определением формы внутренней поверхности и геометрических параметров сварочных ванн,

Цель изобретения - повьшение точности определения геометрических параметров и формы внутренней поверхности, преимущественно глубоких сварочных ванн, за счет достижения полного удаления из ванны расплавленного металла ,

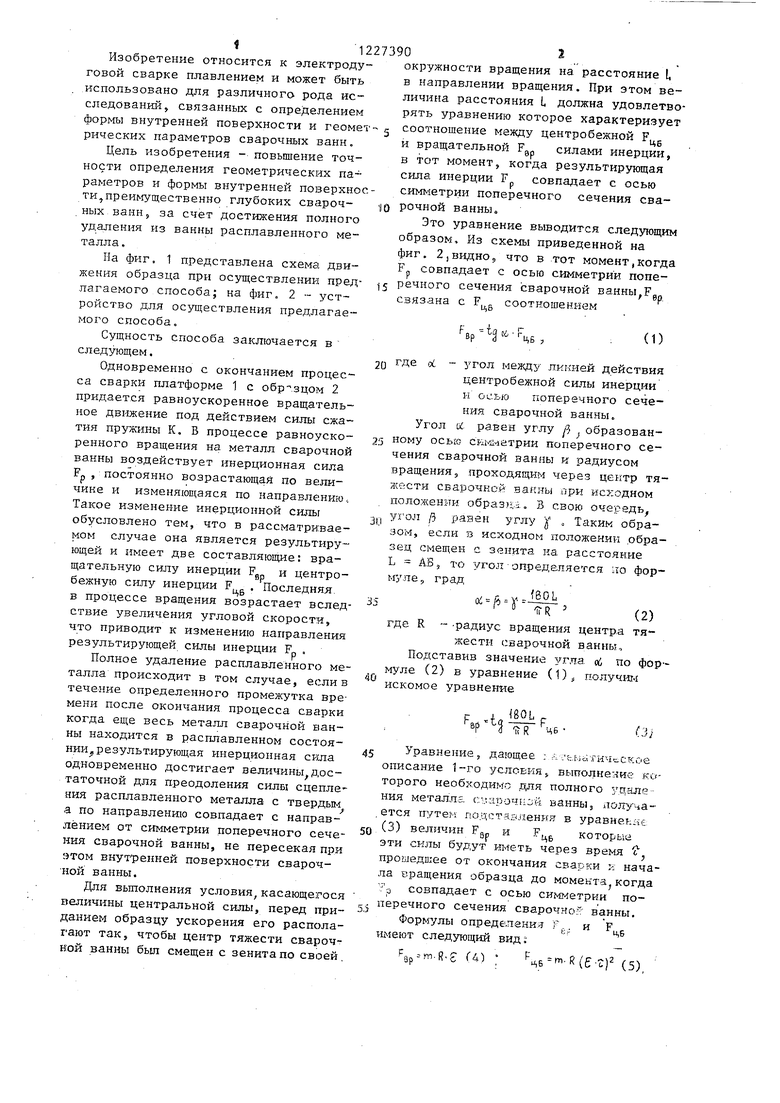

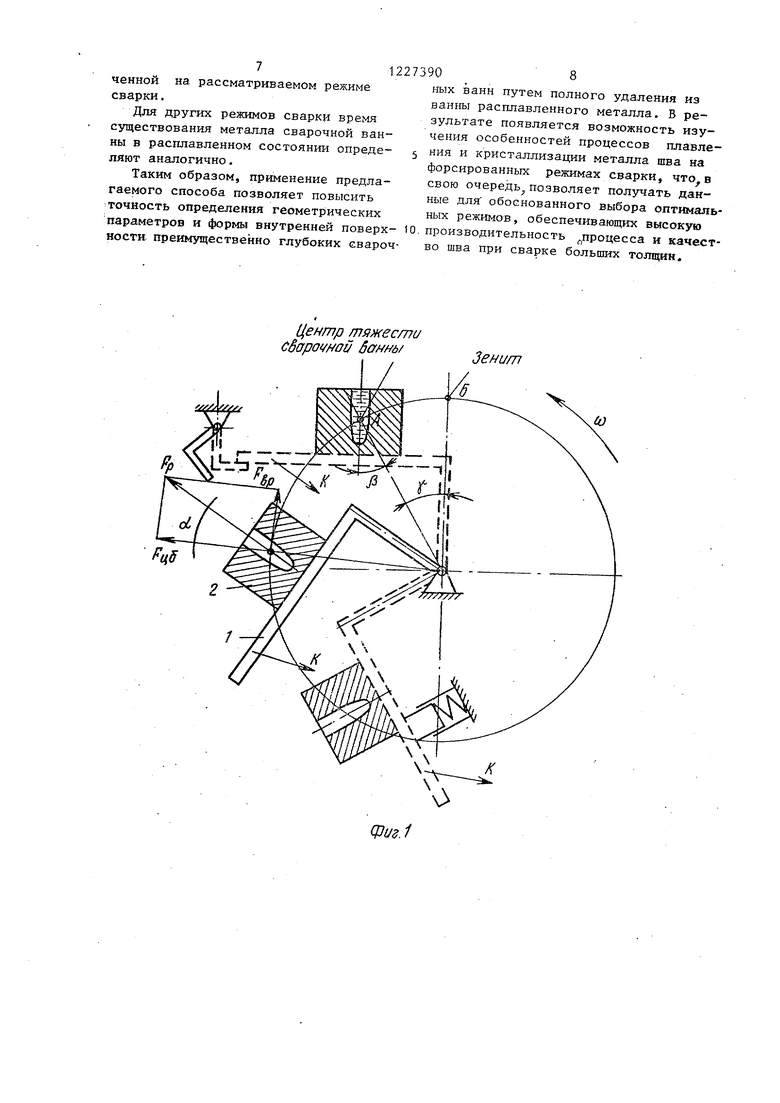

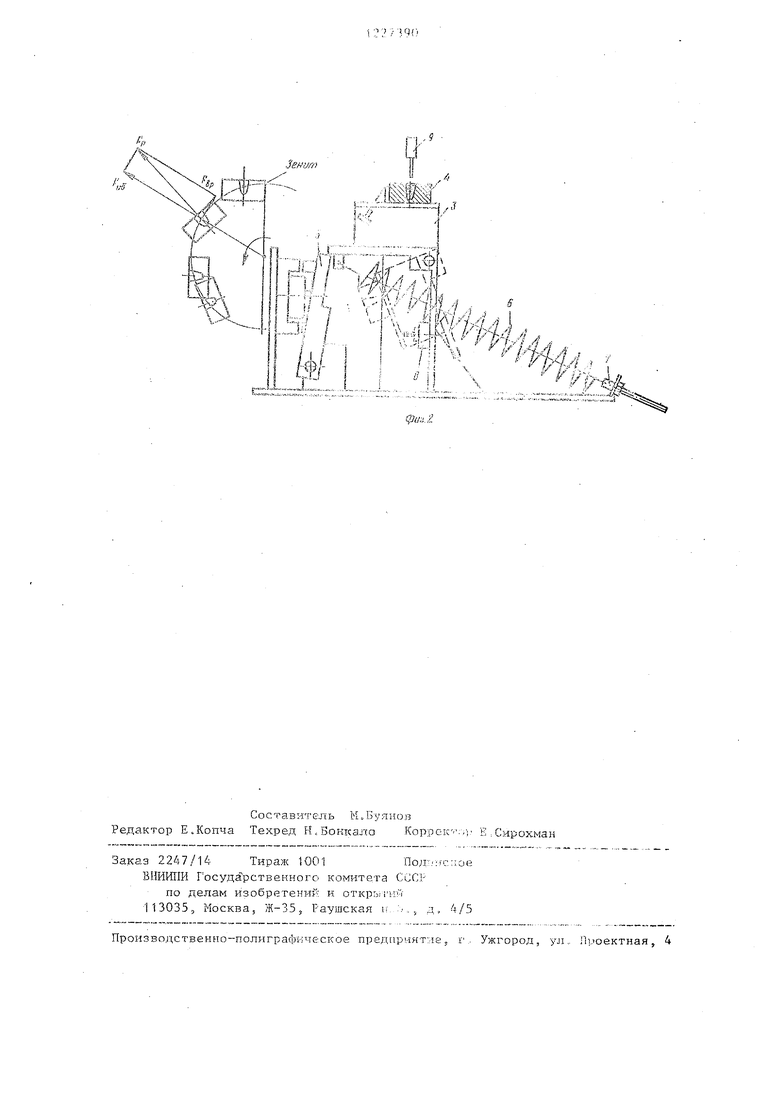

На фиг. 1 представлена схема движения образца при осуществлении предлагаемого способа; на фиг. 2 - устройство для осуществления предлагаемого способа.

Сущность способа заключается в следующем.

Одновременно с окончанием процесса сварки платформе 1 с обр-.здом 2 придается равноускоренное вращательное движение под действием силы сжатия пружины К. В процессе равноускоренного вращения на металл сварочной ванны воздействует инерционная сила FP , постоянно возрастающай по величине и изменяющаяся по направлению,. Такое изменение инерционной силы обусловлено тем, что в рассматриваемом случае она является результирующей и имеет две составляющие: вращательную сипу инерции Р„ и центробежную силу инерции F. . Последняя,

тЬ

в процессе вращения возрастает вследствие увеличения угловой скорости, что приводит к изменению направления результирующей силы инерции Fp .

Полное удаление расплавленного металла происходит в том случае, если в течение определенного промежутка времени после окончания процесса сварки когда еще весь металл сварочной ванны находится в расплавленном состоянии,, результирующая инерционная сила одновременно достигает величины достаточной для преодоления силв сцепления расплавленного металла с твердым а по направлению совпадает с направлением от симметрии поперечного сечения сварочной ванны, не пересекая при этом внутренней поверхности свароч- ной ванны.

Для выполнения условия, касающегося величины центральной силЬ1, перед приданием образцу ускорения его располагают так, чтобы центр тяжести сварочной ванны был смещен с зенита по своей

окружности вращения на расстояние 1 в направлении вращения. При этом величина расстояния L должна удовлетворять уравнению которое характеризует соотношение между центробежной F,,

и вращательной F,

9Р

Ц6

силами инерции.

в тот момент, когда результирующая сила инерции F совпадает с осью cим ieтpии поперечного сечения сварочной ванны«

Это уравнение выводится следующим образом.. Из схемы приведенной на фиг. 2,видно5 что в тот момент,когда F совпадает с осью симметрии поперечного сечения сварочной вaнны Fg„ связана с F,., соотношением

F ta

4s,

(1)

где d - угол между линией действия центробежной силы инерции н осью поперечного сечения сварочной ванны. Угол и равен углу ft образованному осью сы-а-аетрии поперечного сечения сварочной ванны и радиусом вращения, .проходящим через центр тя- нсести сварочной яакны ори исходном поло.жении o6pa3)i,i« 3 свою очередь yi oji ft равен углу у , Таким образом, если 3 исходном положении .образец смещен с зенита, иа рассто.яние L АБ, то yi- OJi определяется LIO фор- i-r/Jie, градfm,

R (2)

где R - -радиус вращения центра тяжести сварочной ванны. Подставив значение угла об по формуле (2) в уравнение (1), получш-i искомое уравнение

u; /i

80L

F,

ЦБ

о/

45

Уравнение, дающее ; я.с.Е,1ь.. описание 1-го условия, выполнение которого необход,имо для полного упале ния металла, (-.уарочнзй ванны j ется путе1ч подставления в уравнеьяе

50

Цб

которые

(3) величин Fgp и F эти силы будут иметь через время прошедшее от окончания сварки к начала вращения образца до момента когда р совпадает с осью симметрии поперечного сечения сварочной- ванны.

Формулы определенна F,. и шчеют следующий вид:

Г4) : f- a,(6-)

Ц6

(5),

де

tn - масса сварочной ванны;

R - радиус вращения центра тяжести сварочной ванны;

- угловое ускорение придаваемое образцу со сварочной ванной одновременно с окончанием процесса сварки;

f - время, прошедшее от начала

вращения образца до момента когда результирующая инерционная сила FP совпадает с осью симметрии поперечного сечения сварочной ванны ( t - меньше или равно времени существования момен ts та сварочной ванны в расплавленном состоянии).

и

Путем подстановки значений F по формулам (4) и (5) в уравнение (3) получается искомое уравнение

m R-i-i - -.,) или

. (6)

Для выполнения 2-го условия образцу со сварочной ванной придают угло- вое ускорение f, величина которого удовлетворяет одновременно уравнению (6) и уравнению, определяющему величину результирующей силы инерции

20

25

30

F,,

.где F,

Р

Г

f- вр цб,

- величина результирующей ;инерционной силы,достаточная для преодоления силы сцепления расплав- .ленного металла с твердым.

Величина F определяемся следующим образом.

Для преодоления силы сцепления ра павленного металла сварочной ванны с твердым достаточно придать образц с ванной линейное ускорение q 90 .-

Тогда величина результирующей инеционной силы равна

(8) где m - масса сварочной ванны.

Уравнение,дающее математическое описание 2-го условия,получается путем подстановки в уравнение (7) зна- чения FP по (8) и значений

рИ

ць

по формулам (4) и (5)

90m(m.R-)ni-R(-C) ..

(9)

1227390

Формулы для определения величины расстояния L,удовлетворяющей уравне- , нию (6) и величины углового ускорения , удовлетворяющей одновременно урав- 5 нениям (6) и (9), полученные путем совместного решения уравнений (6) и (9) имеют следующий вид

to

где R

-радиус окружности вращения центра тяжести сварочной ванны, м;

-время меньшее и равное времени существования металла сварочной ванны в расплавле- ном состоянии, с.

Устройство для осуществления предлагаемого способа состоит из вращающейся платформы 3, на которой неподвижно закреплен образец 4, электромагнитной защелки 5, удерживающей плат- форму 3 в горизонтальном положении во время процесса сварки (образования сварочной ванны на образце 4)двух пружин 6, приспособления 7 для натяжения , амортизатора 8 и сварочной горелки,9.

Устройство работает следующим образом.

Платформа 3 устанавливается на торец рычага электромагнитной защелки 5, На нее устанавливают и закрепляют неподвижно образец 4 таким образ.ом, чтобы центр тяжести сварочной ванны, которая образуется в процессе сварки

бьш смещен с зенита по его окружности вращения в направлении вращения на расстояние L, определяемое по фор муле (10).

Положение центра тяжести сва-

рочной ванны, которая впоследствии будет образована на об- разце, определяют следующим образом. Предварительно на таком же образце образовьшают сварочную ванну,

но не удаляют из нее металл.

Затем изготавливают макрошлиф продольного и поперечного сечения сварочной ванны, по которым определяют положение центра тяжести . На основапии полученных данных на торце образца, который используют для удаления металла сварочной ванны, выполняют соответствующую разметку. По

разметке устанавливают образец на платформе с учетом указанных условий расположения центра тяжести сварочной ванны.

Время ос тцествования металла сварочной ванны в расплавленном состояний зависит от ее объема и определяется любым известным расчетно-экспе ри- ментальным путем.

После того, как образец установлен, ю радиус вращения центра тяжести сварочплатформу 3 нагружают силой сжатия пружин 6. Для этого их натягивают с помощью приспособления 7, Величина сипы сжатия регулируется степенью растяжения пружин по зависимости полученной экспериментальным путем.Величину силы,которую необходимо приложить к платформе определяют по формуле

Р m . е R,

где m - масса образца и платформы; R - радиус вращения центра тяжести сварочной ванны; Б - величина ускорения, рассчитанная по формуле (11).

Затем производят сварку. Одновременно с окончанием процесса сварки (прекращением горения дуги и перемещения сварочной головки 9) срабатывает электромагнитная защелка 5, и платформа 4 получает ускорение под воздействием силы сжатия пружины.Через определенное время происходит удаление.расплавленного металла, после чего платформа с образцом еще некоторое время продолжает движение, а затем тормозится с помощью амортизатора 8. Далее образец снимают с платформы и производят измерения геометрических параметров и формы внутренней поверхнЬсти сварочной ванны.

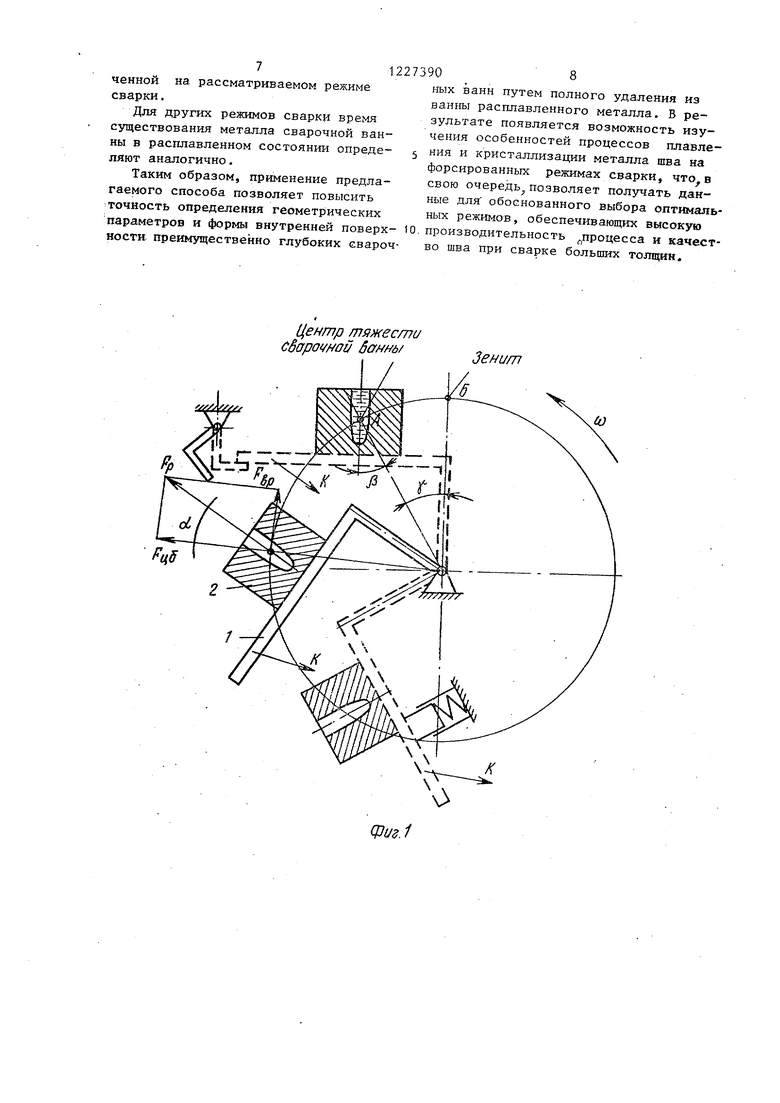

Пример. Сварку выполняют под АН-348А проволокой СВ-08А диаметром 5 мм на образцы из стали ст. 3 размером 40x90x450 мм, массой 12,6 кг.

Режим сварки: сварочный ток 1450 Л напряжение дуги 42 В, скорость сварки 20 м/ч.

Масса вращающейся платформы 5 кг.

Определение геометрических парамет

ров и формы внутренней поверхности сварочной ванны производят в следующей последовательности.

С соблюдением указанных условий эксперимента на образец накладывают сварочньй шов без удаления металла сварочной ванны. По продольному и поперечному макрошлифу закристаллизовавшегося металла сварочной ванны опре

73906

деляют координаты ее центра тяжести в плоскости,перпендикулярной продольной оси шва. В рассматриваемом случае глубина сварочной ванны составляет 21 мм, ширина - 11 мм. На торец аналогичного образца наносят точку, соответствующую положению тяжести сварочной ванны. Образец устанавливают на платформу устройства. При этом

ной ванны составляет 0,153 м. Рассчитывают время существования металла сварочной ванны в расплавленном состоянии Т , которое составляет 0,52 с.

Расчет f по указанной методике является приближенным, поэтому действительную величину t которую следует подставлять в расчетные формулы, уточняют экспериментальным путем. Ориентируясь на результат расчета,задаются

различными значениями используясь формулами (10) - (12), рассчитывают для каждого значения t величину L,P, Результаты расчета приведены в

таблице.

В соответствии с данными таблицы производят опыты () по удалению расплавленного металла сварочной ванны. Полноту удаления расплавленного металла оценкаают по поперечным шлифам внутренней поверхности сварочяой ванны. Толщину слоя металла, оставшегося на Дне сварочной ванны, измеряют с помощью микроскопа. Полученные результаты свидетельствуют, что если при расчете величии f, L,P принимать 6 0,1 с, обеспечивается практически полное удаление расплавленного металла из глубокой сварочной ванны, полученной на рассматриваемом режиме сварки.

Для других режимов сварки время существования металла сварочной ванны в расплавленном состоянии определяют аналогично,

Таким образом, применение предлагаемого способа позволяет повысить точность определения геометрических параметров и формы внутренней поверхности пренмз щественно глубоких свароч

ных ванн путем полного удаления из ванны расплавленного металла. В результате появляется возможность изучения особенностей процессов плавления и кристаллизации металла шва на форсированных режимах сварки, что. в свою очередь., позволяет получать данные для обоснованного выбора опт1шаль- ных режимов, обеспечивающих высокую производительность процесса и качество шва при сварке больших толщин

Центр тяжести cSapowou 6ofHH6/

Рр

Зенит

(Риг.1

Зенит

и/

,.%ii: f t: w.f

I f

4f

/1 .

/: ч, , ........... . . r,

j,,. -...-.ii.iij.ii ,

(7.;- -™(./

| Вестник Киевского политехнического института | |||

| Сер | |||

| Машиностроение, 1981, № 18, с 69-71 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ СВАРОЧНОЙ ВАННЫ | 0 |

|

SU197809A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1985-01-04—Подача