ки принимают отношение

12

Изобретение относится к сварочному производству и может быть использовано при изготовлении или подборе порошковой проволоки трубчатого сечения .

Цельго изобретения является повышение точности оценки прочности структурно-механических связей частиц в оболочке путем определения склонности к просыпанию частиц шихты.

Суть предложения сводится к тому, что о пригодности проволоки для производства требуемых работ судят по от ставанию плавления сердечника проволоки от оболочки, а за критерий оцен-

п - 1н „„ f ,где

и J Р - длина выступающей части при

оплавлении торца проволоки в потолочном положении; Г, - длина выступа- ющей части проволоки при оплавлении торца в -нижнем положении.

I

В случае работы проволоки в условиях механических колебаний, например при вибронаплавке i-ши сварке с колебаниями, оплавление торца в нижнем положении производят при. одновременном наложении механических колебаний в пределах звуковых частот, соответ- ствующих реальным условиям работы проволоки.

I

Неравномерность плавления сердечника наблюдается в виде отставания его плавления от оболочки и измеряет- ся длиной выступающей .части сердечника. При оплавлении торца проволо.ки сварочной дугой плавление шихты сердечника проходит следующим образом. Вначале переходят в жидкое состояние легкоплавкие компоненты, затем жидкие фазы под действием капиллярных и адгезионных сил впитываются в сердечник и смачивают более тугоплавкие частицы шихты, увеличивая их нагрев за счет теплопроводности. Скорость плавления сердечника зависит от -скорости распространения тепла вглубь сердечника. Толщина жидкой прослойки на поверхности выступающей части сердеч- ника незначительна и близка к размеру дисперсности частиц. При сварке в нижнем положении сил смачивания ока зьшается недостаточном для компенсации сил тяжести и часть шихты про- сыпается в сварочную ванну, уменьшая длину выступающей части сердечника и засоряя наплавленньм металл.

5

0

5 п

5 0 . 5

5

При проведении дополнительного оплавления сердечника в потолочном положении действие силы тяжести направлено в сторону, препятствующую просыпанию шихты, и длина выступающей части увеличивается. Таким образом, этот режим оплавления характеризуется отсутствием просыпания шихты и поэтому относительное изменение длины выступающей части при переходе от оплавления в потолочном положении к оплавлению в нижнем положении численно характеризует склонность порошковой проволоки неравномерности плавления шихты, вызванной ее просыпанием от действия силы тяжес.ти.Чем больше значение вьфажения („ - 2ц- / /БП, тем больше эта склонность к неравномерности плавления.

При проведении реальных процессов. сварки и наплавки проволока в извест- ной степени подвержена действию механической тряски и вибрации, действию вибрации от вращающихся частей подающего механизма, устройств вращения и кантования изделия, работы вентиляторных устройств 5 сварочных преобразователей, а также при специальных прицессах., напригеар при виброкаплавке и сварке с колебан.яя1-«1, Б эт.их условиях на торце проволоки появляются центробежные силы, которые способствуют увеличению просыпания шихты. Так, для слабоуплотненных сердечников вибрация вызывает движение частиц шихты друг относительно друга. При этом лроис- ходит ослабление связей межлу частицами и образование воздушных прослоек значительно снижающих силы внутреннего трения. Шихта переходит в состояние текь чести внутри оболочки g изменяя продессь легирования на сгзди--т капли и занны и увеличивая количество включений в металле шва.

Таким образом, наложение ;,ле:. ;:.г::и ческих колебаний позксляет кт 1итирс- ват1 реальные условия, возникающие при плавлении проволоки. Частоту колебаний вьгбир;з.зт в Д5-ч пазоне звукоьых частот, так: ка;ч в практике эти чз.; готы наиболее часто воздействуют на проволоку и оказывают наибольшее влияние на просыпание. Частоты ниже 20 Гц и вьшзе 20 кГц не оказьгвают за- г ;егного влияния на просыпание, шихты. Оптимальный диапазон амплитуд колебаний 1 - 6 значений дисперсности частиц шихты. Меньшая амплиту31

да не вызьшает увеличение просыпания, а больший оказывает влияние на условия горения сварочной дуги и плавления проволоки, а также увеличивает разброс результатов измерений.

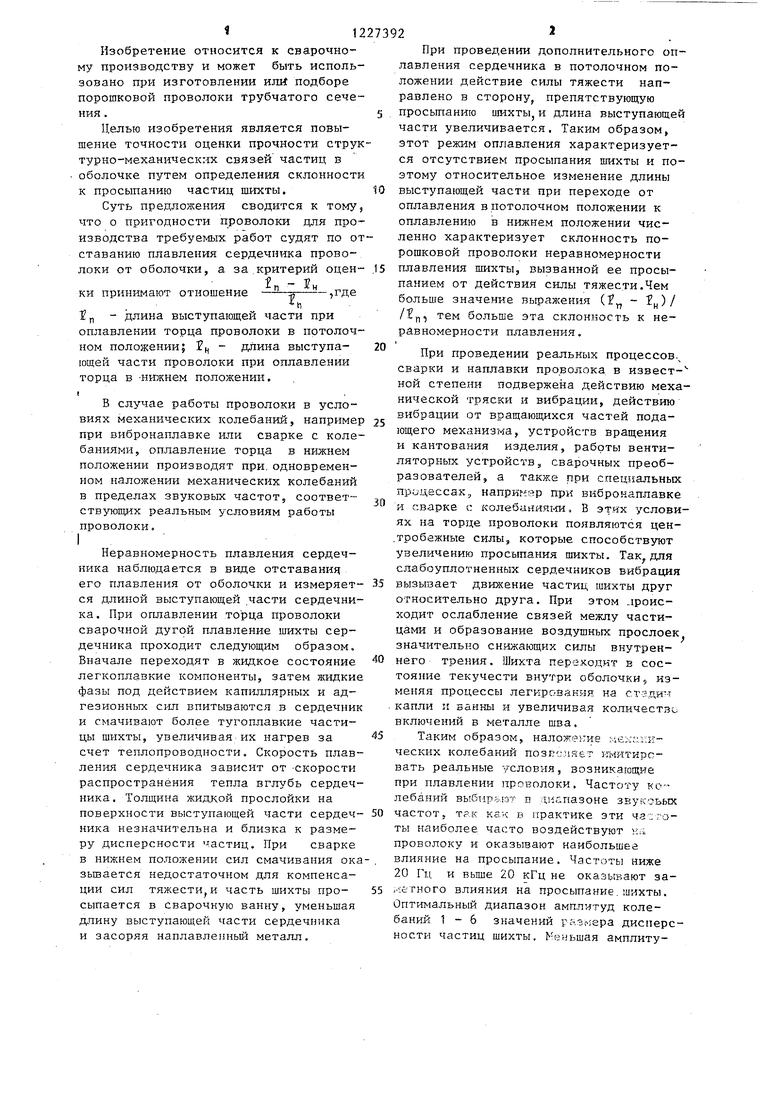

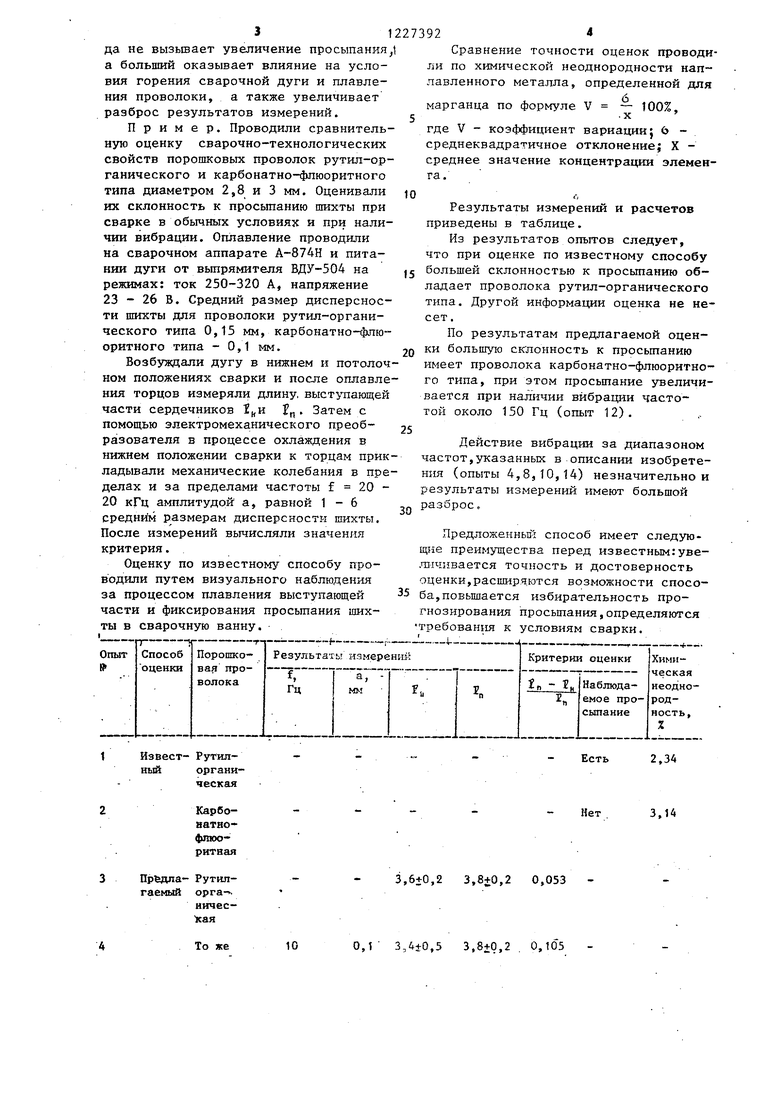

Пример. Проводили сравнительную оценку сварочно-технологических свойств порошковых проволок рутил-органического и карбонатно-флюоритного типа диаметром 2,8 и 3 мм. Оценивали их склонность к просыпанию шихты при сварке в обычных условиях и при наличии вибрации. Оплавление проводили на сварочном аппарате А-87АН и питании дуги от выпрямителя ВДУ-504 на режимах: ток 250-320 А, напряжение 23 - 26 В. Средний размер дисперсности шихты для проволоки рутил-органического типа 0,15 мм, карбонатно-флюоритного типа - 0,1 мм.

Возбуждали дугу в нижнем и потолочном положениях сварки и после оплавления торцов измеряли длину, выступающей части сердечников 2„и „. Затем с помощью электромеханического преобразователя в процессе охлаждения в нижнем положении сварки к торцам прикладывали механические колебания в пределах и за пределами частоты f 20 - 20 кГц амплитудой а, равной 1 - 6 среднг1М размерам дисперсности шихты. После измерений вычисляли значения критерия.

Оценку по известному способу проводили путем визуального наблюдения за процессом плавления выступающей части и фиксирования просьтания шихты в сварочную ванну.

Рутил- органическая

Карбо- иатяо- фгаоо- ритная

Рутил- opra-s

ничесХая

То же

10

227392

Сравнение точности оценок проводили по химической неоднородности наплавленного металла, определенной для

марганца по формуле V - 100%, чгде V - коэффициент вариации} О среднеквадратичное отклонение; X - среднее значение концентрации элемента.

Результаты измерений и расчетов

приведены в таблице.

Из результатов опытов следует, что при оценке по известному способу

большей склонностью к просыпанию обладает проволока рутил-органического типа. Другой информации оценка не несет.

По результатам предлагаемой оценки большую склонность к просьптанию имеет проволока карбонатно-флюоритного типа, при этом просыпание увеличивается при нал11чии вибрации частотой около 150 Гц (опыт 12).

25

30

Действие вибрации за диапазоном частот,указанных в описании изобрете- Ш1Я (опыты 4,8,10,14) незначительной результаты измерений имеют большой разброс.

Предложенньш способ имеет следующие преимущества перед известным:уве- .Ш1чивается точность и достоверность оценки,расширяются возможности спосо- 35 ба,повьшается избирательность прогнозирования просьтания,определяются требован11я к условиям сварки.

Есть 2,ЗА

Нет

3,14

3,6+0,2 3,8+0,2 0,053

0,1 3,4±0,5 3,8+0,2 . 0,105

;--ооои 0..

Продолжение таблицы

.i,,2 3,,,2 0s 13

3,6-1:0,5 3,8±ОЛ 0,05 Л. 0,J9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ оценки сварочно-технологических свойств порошковой проволоки | 1981 |

|

SU994188A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ дуговой сварки порошковой проволокой | 1984 |

|

SU1166943A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Способ определения устойчивости сварочной дуги | 1985 |

|

SU1234100A1 |

| Способ изготовления порошковой проволоки | 1984 |

|

SU1235690A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

0,,,, 9:-0,53.,7±U,,,22.

0;,1: :,iv:&:,aЗЛ+ОД0„43

Й„3 ,:; ;:.ОЛ.ЗгЬ-.ч,- Oslii 0,6

| Походня И.К | |||

| и др | |||

| Сварка порошковой проволокой | |||

| Киев, Наукова думка, 1972, с.32 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СПОСОБ ОЦЕНКИ СВАРОЧНО- ТЕХНОЛрГИЧЕСКИХ СВОЙСТВ ПОРОШКОВОЙ ПРОВОЛОКИ трубчатого сечения,при котором о пригодности проволоки для производства требуемых работ судят по отставанию плавления сердечника проволоки от оболочки, для чего торец проволоки оплавляют в нижнем положении и измеряют длину выступающей части сердечника С , отличающийся тем, что, с целью повьше- ния точности оценки прочности структурно-механических связей частиц в оболочке путем определения склонности к просыпанию частиц шихт ы, торец проволоки дополнительно оплавляют в потолочном положении, также измеряют длину выступающей части сердечника, а за критерий оценки принимают отношение где г | |||

| Е | |||

| рабо- tg -длина выступающей части в потолочном положении; -длина выступающей части в нижнем положении, 2 | |||

| Способ по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (Л | |||

Авторы

Даты

1986-04-30—Публикация

1984-05-22—Подача