СО

а

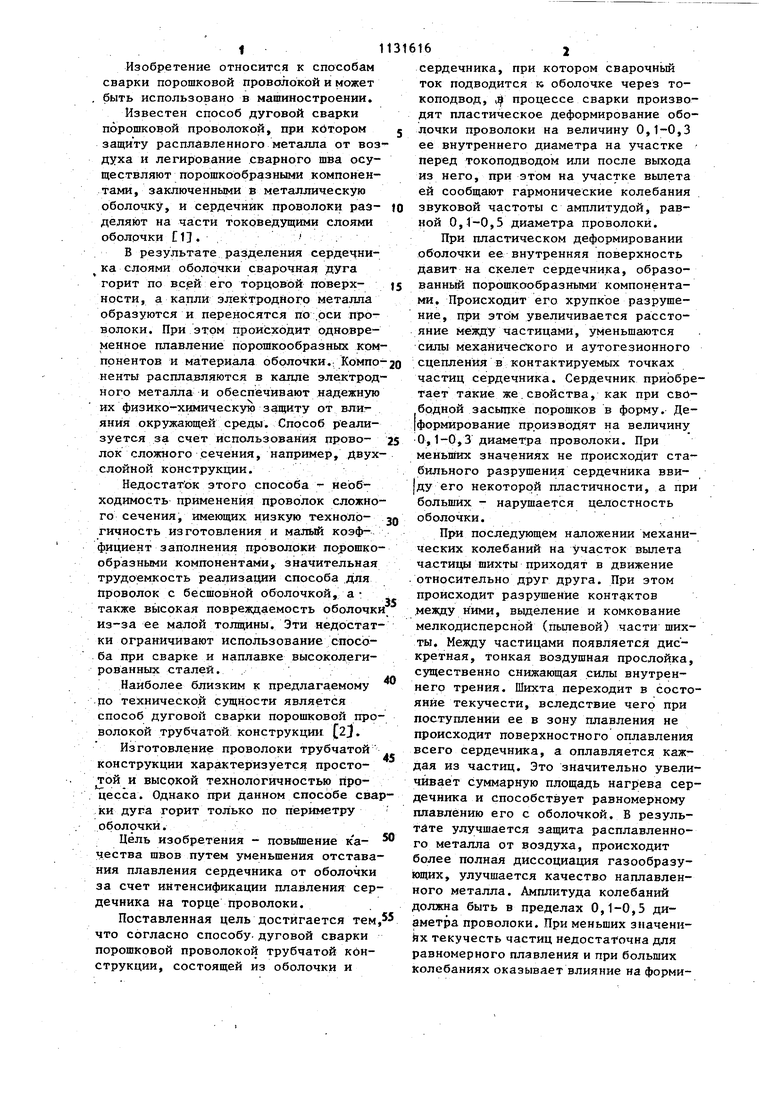

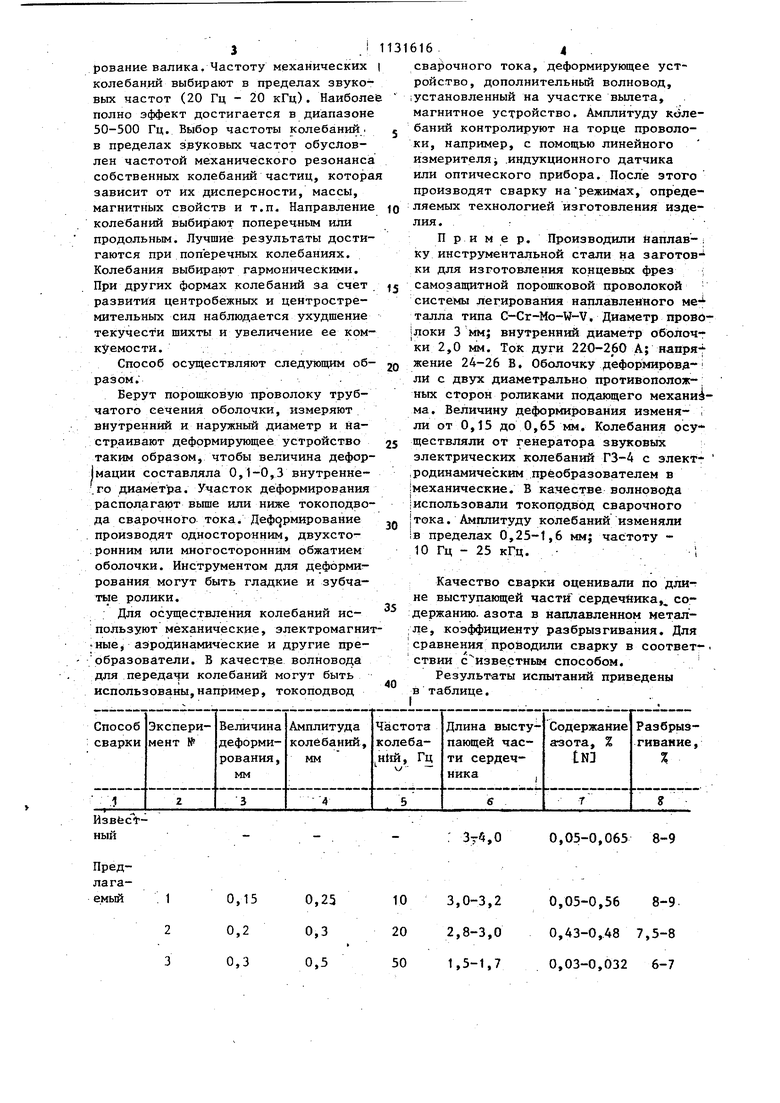

S5 Изобретение относится к способам сварки порошковой проволокой и может . быть использовано в машиностроении. Известен способ дуговой сварки порошковой проволокой, при кЬтором защиту расплавленного металла от воз духа и легирование сварного шва осуществляют порошкообразными компонентами, заключенными в металлическую оболочку, и сердечник проволоки разделя1Ьт на части токоведущими слоями оболочки El.. . В результате разделения сердечника слоями оболочки сварочная дуга горит по вс,ей его торцовой поверхности, а капли электродного металла образуются и переносятся по .оси проволоки. При этом происходит одновременное плавление порошкообразных ком понентов и материала оболочки.: KoMno ненты расплавляются в капле электрод ного металла и обеспечивают надежную их физико-химическую защиту от вли: яния окружающей среды. Способ реализуется за счет использования проволок сложного сечения, например, двух слойной конструкции. Недостаток зтого способа - необходимость применения проволок сложно го сечения, имеющих низкую технологичность изготовления и малый коэффициент заполнения проволоки порошко образными компонентами, значительная трудоемкость реализации способа для проволок с бесшовной оболочкой, а также высокая повреждаемость оболочк Из-за ее малой толщины. Эти недостат ки ограничивают использование способа при сварке и наплавке высоколегированных сталей. , Наиболее близким к предлагаемому по технической сущности является способ дуговой сварки порошковой про волокой трубчатой конструкции С ЗИзготовление проволоки трубчатой конструкции характеризуется простотой и высокой технологичностью процесса . Однако при данном способе сва ки дуга горит только по периметру оболочки. цель изобретения - повьшхение качества швов путем уменьшения отстава ния плавления сердечника от оболочки за счет интенсификации плавления сер дечника на торце проволоки. Поставленная цель достигается тем что согласно способу, дуговой сварки порошковой проволокой трубчатой конструкции, состоящей из оболочки и сердечника, при котором сварочньш ток подводится к оболочке через токоподвод, ( процессе сварки производят пластическое деформирование оболочки проволоки на величину 0,1-0,3 ее внутреннего диаметра на участке перед токоподводом или после выхода из него, при этом на участке вылета ей сообщают гармонические колебания звуковой частоты с амплитудой, равной 0,1-0,5 диаметра проволоки. При пластическом деформировании оболочки ее внутренняя поверхность давит на скелет сердечника, образованньгй порошкообразными компонентами. Происходит его хрупкое разрушение, при этом увеличивается расстояние между частицами, уменьшаются силы механического и аутогезионного сцепления в контактируемых точках частт ц сердечника. Сердечник приобретает такие же.свойства, как при свободной засьщке порошков в форму. Де формирование производят на величину О,1-0,3 диаметра проволоки. При меньших значениях не происходит стабильного разрушения сердечника вви|ду его некоторой пластичности, а при больших - нарушается целостность оболочки. При последующем наложении механических колебаний на участок вылета частищл шихты приходят в движение относительно друг друга. При этом происходит разрушение контактов .между ними, вьщеление и комкование мелкодисперсной (пылевой) части шихты. Между частицами появляется дискретная, тонкая воздушная прослойка, существенно снижающая силы внутреннего трения. Шихта переходит в состояние текучести, вследствие чего при поступлении ее в зону плавления не происходит поверхностного оплавления всего сердечника, а оплавляется каждая из частиц. Это значительно увеличивает суммарную площадь нагрева сердечника и способствует равномерному плавлению его с оболочкой. Б результате улучшается защита расплавленного металла от воздуха, происходит более полная диссоциация газообразующих, улучшается качество наплавленного металла. Амплитуда колебаний должна быть в пределах 0,1-0,5 диаметра проволоки. При меньших значениkx текучесть частиц недостаточна для равномерного плавления и при больших Колебаниях оказывает влияние на формирование валика. Частоту механических колебаний выбирают в пределах звуковых частот (20 Гц - 20 кГц). Наиболе полно эффект достигается в диапазоне 50-500 Гц. Выбор частоты колебаний. в пределах звуковых частот обусловлен частотой механического резонанса собственных колебаний частиц, котора зависит от их дисперсности, массы, магнитных свойств и т.п. Направление колебаний выбирают поперечным или продольным. Лучшие результаты достигаются при поперечных колебаниях. Колебания выбирают гармоническими. При других формах колебаний за счет развития центробежных и центростремительных сил наблюдается ухудшение текучести шихты и увеличение ее ком куемости. . Способ осуществляют следующим об разом. Берут порошковую проволоку трубчатого сечения оболочки, измеряют внутренний и наружный диаметр и настраивают деформирующее устройство таким образом, чтобы величина дефор 1мации составляла 0,1-0,3 внутренне.го диаметра. Участок деформирования располагают Bbmie или ниже токоподво да сварочного тока. Деформирование производят односторонним, двухсто;ронним или многосторонним обжативм оболочки. Инструментом для деформирования могут быть гладкие и зубчатые ролики. Для осуществления колебаний используют механические, злектромагни ные аз1родинамические и другие преобразователи. В качестве волновода для передачи колебаний могут быть использованы,например, токоподвод 164 сва15очного тока, деформирующее устройство, дополнительный волновод, iустановленный на участке вылета, магнитное устройство. Амплитуду колебаний контролируют на торце проволоки, например, с помощью линейного измерителяi .индукционного датчика или оптического прибора. После этого производят сварку нарежимах, определяемых технологией изготовления изделия. : Пример. Производили наплав-; ку инструментальной стали на заготовки для изготовления концевых фрез ; самозащитной порошковой проволокой системы легирования наплавленного металла типа C-Cr-Mo-W-V, Диаметр прово|локи 3 мм; внутренний диаметр оболоч-г ки 2,0 мм. Ток дуги 220-260 А; напря-jжение 24-26 В, Оболочку деформировдли с двух диаметрально противоположных сторон роликами подающего механи ма. Величину деформирования изменя- i ли от 0,15 до 0,65 мм. Колебания осуществляли от генератора звуковых электрических колебаний ГЗ-4 с злект,родинамическим преобразователем в механические. В качестве волновода |использовали токоподвод сварочного |тока. Амплитуду колебаний изменяли в пределах 0,25-1,6 мм; частоту 10 Гц - 25 кГц. -1 Качество сварки оценивали по длине выступающей части сердечника, содержанию, азота в наплавленном металле, коэффициенту разбрызгивания. Для сравнения проводили сварку в соответ- . ствии с известным способом. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Способ оценки сварочно-технологических свойств порошковой проволоки | 1984 |

|

SU1227392A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119802A1 |

| ПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1990 |

|

RU2027572C1 |

| Способ дуговой сварки порошковой проволокой | 1984 |

|

SU1166943A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2152860C1 |

СПОСОБ .ДУГОВОЙ СВАРКИ ПОРОШКОВОЙ ПРОВОЛОКОЙ трубчатой конструкции, состоящей из оболочки и сердечника, при котором сварочньй ток подводится к оболочке через токоподвод, отличающийся тем, что с целью повьшения качества швов путем уменьшения отставания плавления сердечника от оболочки проволоки за счет интенсификации плавления сердечника на торце проволоки, в процессе сварки производят пластическое деформирование оболочки проволоки на величину 0,1-0,3 ее внутреннего диаметра на участке перед токоподводом или после выхода из него, при этом на участке вылета ей сообщают гармонические колебания звуковой частоты с амплитудой, равной 0,1-0,5 диаметра проволоки.

t0,15

0,25

0,2

0,3

0.3

0,5

: Зт4,о

0,05-0,065 8-9

10 3,0-3,2 0,05-0,56 8-9 20 2,8-3,0 0,43-0,48 7,5-8 50 1,5-1,7 0,03-0,032 6-7

I

Как следует из результатов экспериментов, при сварке согласно предлагаемому способу и изменении режимов в пределах, установленных формулой изобретения (эксперименты 3, 4, 5, 2), наблюдается уменьшение отставания плавления сердечника от оболочки в 1,5-2 раза, содержание азота в

среднем на 40%, разбрызгивания на 20-30%.

Предлагаемый способ дуговой сварки порошковой проволокой позволяет повысить качество сварных швов за счет снижения содержания в нем азота и снизить потери присадочного материала при разбрызгивании.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походня И.К | |||

| и др | |||

| Изготовление порошковой проволоки | |||

| Киев, Вища школа, 1980, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1984-12-30—Публикация

1983-11-09—Подача