05 О5 00 4

СО

Изобретение относится к дуговой сварке и может быть использовано для сварки и наплавки порошковой проволокой.

Цель изобретения - повышение качества сварки путем уменьшения поступления в збну плавления воздуха из сердечника проволоки, снижения окисления электродного металла при его нагреве и уменьшения отстаивания плавления сердечника от оболочки.

Цель достигается тем, что на участке подогрева внутри оболочки создают избыточное давление защитного газа и на участке токоподвода с наружной стороны технологическог стыка - давление защитного газа, равное 0,3-1,0 МПа, а подогрев вед до 400-800С.

Наличие избыточного давления защитного газа внутри оболочки на участке подогрева позволяет вытеснить воздух, находящийся между частицами, через технологический стук в окружающее пространство. Сердечник заполняется защитным газом. Это снижает окисление металлических компонентов и предотвращает попадание воздуха в дуговой промежуток.

Защитный газ внутри оболочки получают путем введения в состав наполнителя при изготовлении проволоки газообразующих компонентой, диссоциирунлцих при температурах дополнительного подогрева проволоки, например органические, карбонаты металлов, пластические массы и т.п. Для создания избыточнго давления выбирают компоненты с температурой диссоциации в пределах 0,3-0,7 температуры подогрева и скорость нагрева устанавливают равной IOO-ЗООС/с. При зтом объем выделякщегося газа создает в оболочке избыточное давление 0,02-0,1 МПа, достаточное для вьггалкивания воздуха из оболочки за время движения проволоки по участк подогрева. При меньших значениях температуры диссоциации происходит преждевременное разложение газообрзующих и подсос воздуха в конце участка подогрева, а при больших не создается даление, достаточное для полного выталкивания воздуха. При выборе скорости нагрева менее

процесс выталкивания воздуха затягивается во времени и избыточного давления оказывается недостаточно для полного удаления воздуха, а более - избыточное давление неравномерно распределяется по объему сердечника и часть воздуха, расположенная в осевой части сердечника, удаляется не

полностью.

Избыточное давление защитного газа, создаваемое с внешней стороны технологического стыка, уменьшает инжекцию газа, находящегося внутри

оболочки, через стык при движении :проволоки по участку токоподвода. Выбор давления в пределах 0,3i1,0 МПа позволяет принудительно создать в оболочке запас объема

газа, который компенсирует его потери при движении проволоки по участку выпета. При уменьших значениях давления наблюдается попадание воздуха в сердечник, а при больших увеличиваются потери защитного газа в устройстве подвода его к оболочке.

Б результате достигается защита 1металлических компонентов от окисления на всех стадиях нагрева и

движения и уменьшается поступление воздуха в зону плавления.

Уменьшение отставания плавления сердечника от оболочки происходит следующим образом.

Сердечник порошковой проволоки представляет собой двухфазную дисперсную систему, образованную твердыми порошкообразными частицами и газом, заполняющим пространство

между ними. Ввиду малой площади контактирования твердьк частиц при упаковке их в сердечник теплопроводящие свойства последнего в основном определяются условиями конвективной передачи тепла газовой фазой. В свою очередь эти условия находятся в прямой зависимости от давления и температуры газа. При избыточном давления и повышеНИИ температуры подогрева до 400800 С резко повышается теплопроводность газов, что вызвано увеличением количества и пространственной подвижности элементарных носителей тепла - молекул газа. Газ, нагреваясь в слое, прилегающем к оболочке, интенсивно диффундирует . вглубь сердечника и микропоры час3|тиц. При этом уменьшается неравно мерность температуры по сечению сердечника и уменьшается отставание плавления сердечника от оболочки. При нагреве до температур меньше средняя температура газа повышается незначительно изза теплоинерционности процесса на грева сердечника и малой доли радиационного тепла. Поэтому переда тепла к осевой части сердечника практически не улучшается. При подогреве больше увеличиваются потери тепла с поверхности проволоки на излучение, снижается жесткость оболочки, что ухудшает показатели процесса сварки. На чертеже дана общая схема вы полнения способа. Дуговую сварку проводят от источника питания 1, подключенного к изделию 2 и токоподводу сварочного тока 3. В качестве электродной проволоки используют порошков проволоку А, содержащую оболочку с технологическим стыком 6 и серд ником 7. В состав сердечника вводят газообразующие с температурой диссоциации 0,3-0,7 температуры подогрева в количестве 2-30% от объема сердечника. Дополнительный подогрев проволоки ведут на участке подогрева LO , расположенном выше токоподв да сварочного тока 3, одним из из вестных способов: электроконтактным способом, ТВЧ, лучом лазера, зовым пламенем. При электроконтактном подогреве к токоподводу сварочного тока 3 и токоподводу подогрева 8 подключают отдельный источник питания 9, например тран сформатор. На участке токоподвода LT с наружной стороны технологического стыка 6 создают внешнее давление Р защитного газа (углекислый, аргон, гелий и т.п.), зна чение которого устанавливают в пр делах 0,3-1,0 МПа. Практически эт йьшолняют, например, путем проточ ки 10, расположенной в токоподводе концентрично оболочке 5, в кот рую подают газ по трубке 11. Включают подачу проводки со ск ростью УП Температуру подогрева поддерживают в диапазоне OO-SOO регулированием тока (мощности) подогрева. Скорость нагрева уста34навливают равной 100-300 С/с обратно пропорциональным регулированием длины участка подогрева L При нагреве газообразующие компоненты разлагаются в проволоке и создают внутри оболочки избыточное давление Pj , защищающее металл от окисления и вытапкивакщее воздух 12 в окружающее пространство. Далее проволока поступает на участок токоподвода L, где давление предотвращает утечку газа через стык и заполняет ее объем дополнительными порциями газа р , достаточными для защиты компонентов от окисления при его движении по участку вылета L g. П р и м е р. Проводили дуговую наплавку порошковой проволокой карбонатно-флюоритного типа диаметром 3 мм, изготовленной из металлической ленты и содержащей технологический стык в оболочке. В процессе сварки проводили подогрев оболочки на участке, расположенном выше токоподвода сварочного тока, от отдельного трансформатора мощностью 2,5 кВА с тиристорным регулированием мощности нагрева. Температуру нагрева изменяли в пределах 350-900°С, а скорость нагрева 50АОО С/с. Изготавливали порошковые проволоки, содержащие в сердечнике один из газообразующих компонентов с различной температурой диссоциации: углекислый алюминий (tg 125С), крахмал (tg 200-250°С), кальцинированная сода (tg -400-500 С) и мрамор (tg . 600-700 О в количестве 8% от объема сердечника. В токопоДводящем наконечнике концентрично направляющему отверстию выполняли проточку, в которую под давлением 0,25-1,1 МПа подавали углекислый газ. Избыточное давление определяли путем герметизации участка подогрева и измерения давления вьщеляющихся газов. Наплавку -проводили на пластины из низкоуглеродистой стали на токе 180-220А, напряжением 22-24 В. Контролировали избыточное давление защитного газа, на участке подогрева Pj, давление газа в токоподводе сварочного тока Р , температуру подогрева i , скорость подогрева di lei-t

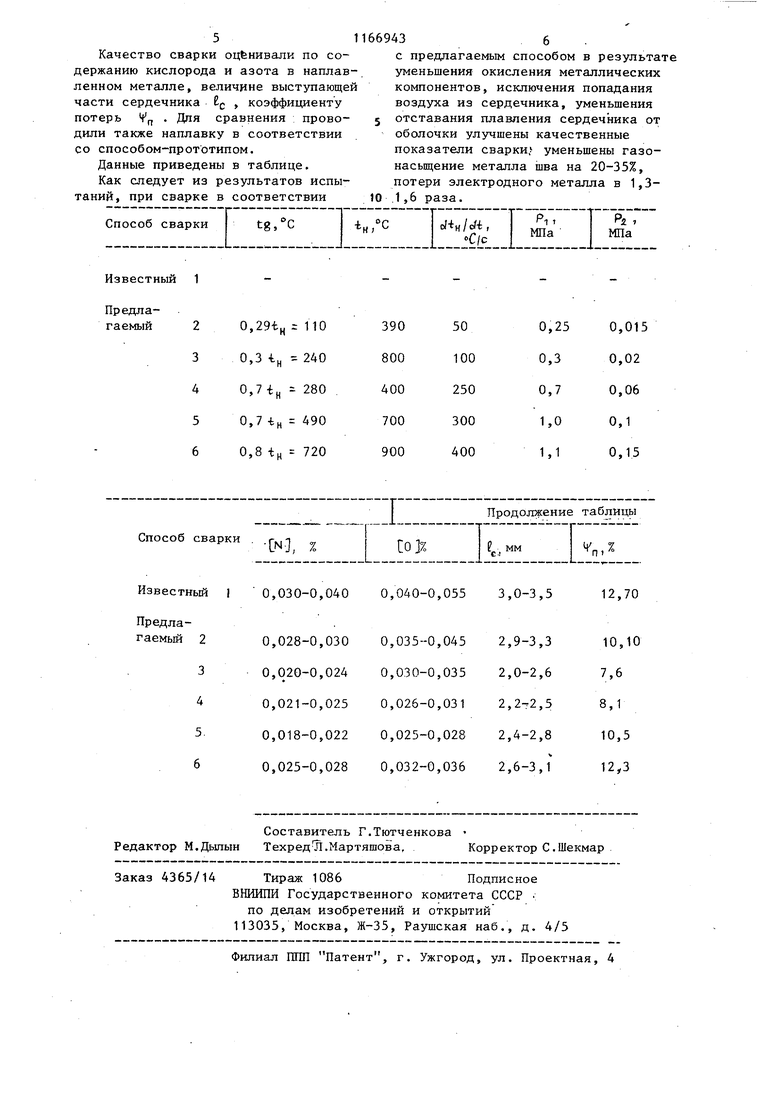

51

Качество сварки оценивали по содержанию кислорода и азота в наплавленном металле, величине выступающей части сердечника lf , коэффициенту потерь V . Дпя сравнения проводили также наплавку в соответствии со способом-прототипом.

Данные приведены в таблице. Как следует из результатов испытаний, при сварке в соответствии

tg/c

Способ сварки

Известный 1

669436

с предлагаемым способом в результате уменьшения окисления металлических компонентов, исключения попадания воздуха из сердечника, уменьшения 5 отставания плавления сердечника от оболочки улучшены качественные показатели сварки; уменьшены газонасыщение металла шва на 20-35%, потери электродного металла в 1,310 1,6 раза.

Г piT

PI,

cJ-tH/c

с

МПа «С/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119802A1 |

| Способ дуговой сварки самозащитнойпОРОшКОВОй пРОВОлОКОй | 1978 |

|

SU799925A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1984 |

|

SU1234103A1 |

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2674525C1 |

СПОСОБ ДУГОВОЙ СВАРКИ ПОРОШКОВОЙ ПРОВОЛОКОЙ, при котором производят дополнительный подогрев проволоки на участке подогрева, расположенном выше участка подвода сварочного тока, отличающийся тем, что, с целью повышения качества сварки путем отстаивания плавления сердечника от оболочки и уменьшения окисления металлических компонентов проволоки, подогрев ведут до 400-800 С, в качестве порошковой проволоки используют проволоку, в состав сердечника которой введены газообразующие компоненты с температурой диссоциации, составляющей 0,3-0,7 температуры подогрева, подогрев осуществляют со скоростью 100-300°С/с, а на участке токоподвода с наружной стороны проволоки подают защитный газ с давлением 0,3-1,0 МПа. (Л

Известный I 0,030-0,040 0,040-0,055 3,0-3,5

12,70

| Каховский Н.И | |||

| и др | |||

| Сварка в защитных газах плавящимся подогреваемым электродом | |||

| - Автоматическая сварка, 1974, № 12, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-07-15—Публикация

1984-02-20—Подача