Изобретение относится к устройствам для гранулирования влажных порошкообразных материалов и может быть использовано для улучюеиня пе- рерабатываемости порошкообразных продуктов, р частности, при гранулировании влажных гидрофобных продуктов эмульсионной полимеризации, в первую очередь фторполимерных порошков, переработка которьк в изделия связана со значительными трудностями из-за их плохой сыпучести (угол естественного откоса 40 и вьпце), слеживаемости, низкой насып ной плотности.

Целью изобретения является интенсификация процесса гранулирования путем увеличения поверхности массообмена между фазами гидрофобны порошок - вода, а также оптимизация условий гранулирования путем обеспечения возможности регулирования радиального зазора между продольным стержнем и внутренней поверхностью

корпуса.

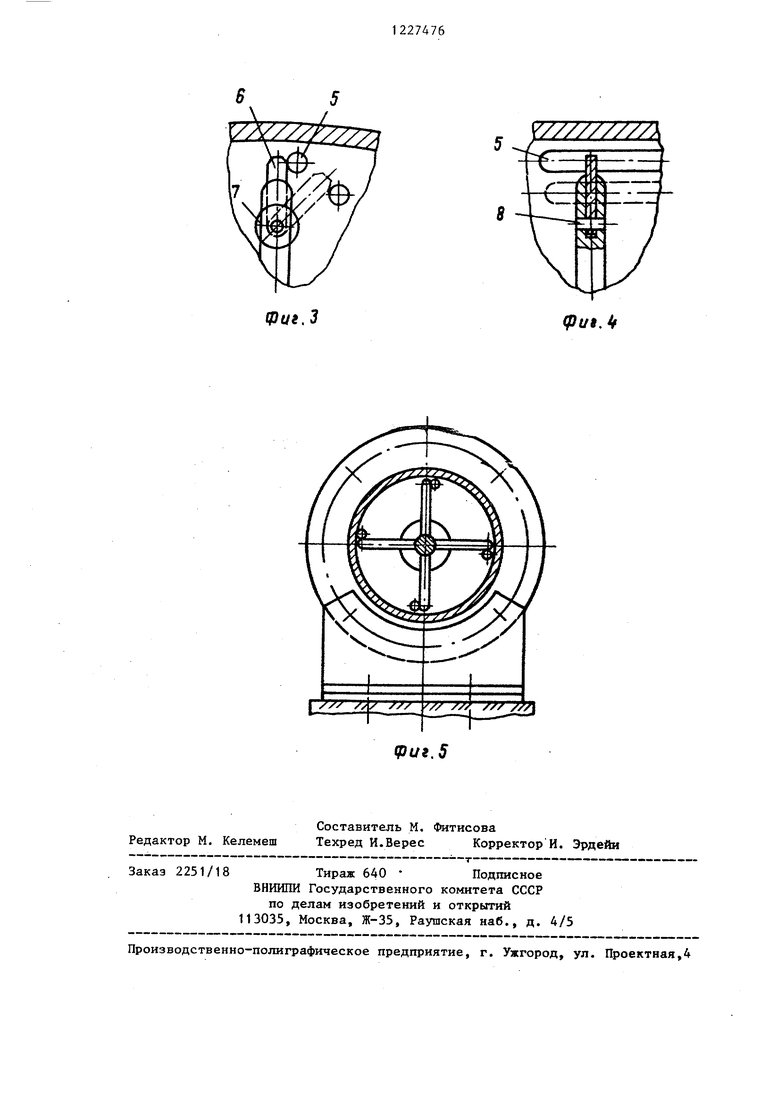

На фиг.1 представлено устройство продольный разрез; на фиг.2 - раз- рез А-А на фиг.1 с расположением радиальных стержней в одной плоскости; на фиг.З - крепление продольного стержня посредством регулировочной серьги и опорного винта; на фиг.4 - шарнирное крепление продольного стержня; на фиг.З - то, что на фиг.2, с расположением радиальных стержней в двух взаимно перпендикулярных плоскостях.

Устройство содержит цилиндрический корпус 1, в котором установлен вал 2, связанный с приводом вращения (не показанного).

Корпус 1 гранулятора жестко закреплен на станине 3. На валу 2 смонтированы (например, резьбовьм соединением) радиальные стержни 4, расположенные двумя симметричными относительно продольной оси вала 2 рядами в одной плоскости. Концы крайних радиальных стержней 4 соединены двумя продольными стержнями 5. При этом с одной стороны корпуса 1 каждый продольный стержень 5 закреплен на конце крайнего ради- гшьного стержня 4 регулировочной серьгой 6, снабженной стопорным винтом 7, а с другой стороны - с помощью шарнира 8.

Корпус 1 снабжен загрузочным бункером 9 и средствами 10 разгрузки. Меящу продольным стержнем 5 и внутренней поверхностью корпуса 1 образовая зазор 11.

Устройство работает следующим образом.

Поворотом двух регулировочных серег 6 и фиксацией их положения стопорными винтами 7 устанавливают требуемую величину радиального зазора 11 (как правило 3-5 мм) между продольными стержнями 5 и внутренней поверхностью корпуса 1. Через загрузочный бункер 9 в корпус 1 засыпают влажный гидрофобный полимерный порошок (предпочтительно влажностью 15-30 мас.%). Навеску порошка Щ)едпочтит€шьно варьируют из

расчета оптимальной степени заполнения устройства, составляющей 8- 12% рабочего объема. Включают электродвигатель и устанавливают требуемую скорость вращения вала 2.После

переме1пивания порошка электродвигатель выключают и путем подъема края станины 3 корпус 1 наклоняют к горизонтальной плоскости под углом 30- 40 , что обеспечивает ссыпание продукта через средства 10 разгрузки в приемник (не указан). После грануляции порошок до постоянного веса при 80-150°С.

Предпочтительным материалом для изготовления радиальных 4 и продольных 5 стержней является нержавеющая сталь, а оптимальной формой стержней является цилиндрическая.

Величина радиальното зазора 11 между продольным стержнем 5 и внутренней поверхностью корпуса может изменяться в зависимости от диаметра устройства и структурно-гранулометрических особенностей порошка в пределах от 1 до 8-10 мм.

Наличие продольных стержней 5 в максимальной степени обеспечивает отбрасывание порошка по всей длине устройства на цилиндрическую поверх- ность корпуса 1. При этом отражае- от внутренней поверхности корпуса 1 частиЦы после прохождения узкого радиального зазора 11 (как правапо 3-5 мм) быстро подхваты

ВЕЮТСЯ ПО всей длине продольными стержнями 5 и возвращаются на внутреннюю поверхность корпуса 1. Таким образом, обеспечивается непрерывное

отбрасывание и вращение основной части пол11мерного порошка в узком пристенном пространстве. При этом частицы порошка находятся в сложном движении, сочетающем его вращение в корпусе 1 (скольжение по стенке корпуса) с вращением вокруг своих осей (качение по стенке корпуса). Качение влажных частиц благоприятствует агломерации, так как в зоне точечных контактов перекатывающихся одна по другой дисперсных частиц реализуется высокое давление, достигающее сотен атмосфер, обеспечивающее их взаимодействие и дополняющее слабые у гидрофобных порошков силы капиллярного давления. Совокупность сил капиллярного и механического давления обеспечивает возможность эффективного гранулирования влажных гидрофобных порошков с величиной краевого угла смачивания 70-90

Пример 1. Для гранулирования используют устройство с внутренним диаметром корпуса 180 и длиной 320 мм, на валу которого расположены двумя симметричными относительно оси вала рядами в одной плоскости 20 радиальных стерлэ ей диаметром 10 и длиной 80 мм, а крайние стержни каждого-ряда соединены продольными стержнями диаметром 10 и длиной 280 мм, Величи°на радиального зазора между продольным стержнем и стенкой корпуса составляет 4 мм. В корпус устройства загружают 300 г порошка сополимера тетрафтор- этилена (50 мол.%) с этиленом (50 мол.%) с влажностью 21 мас.%. Порошок 15 мин перемешивают при скорости вращения вала 500 об/мин,Выгруженный из устройства порошок сушат в термостате при 110 С в течение 10 ч, после чего измеряют его основные технологические характеристики (см.таблицу).

Пример 2. Дпя гранулирования используют устройство, аналогичное примеру 1, но имеющее диаметр 145, длину 290 и радиальный зазор 3 мм. В корпус загружают 200 г порошка сополимера тетрафторэтилена (50 мол.%) с этиленом (50 мол,%) влажностью 25 мас.%. Порошок 15 мин перемешивают при величине радиального зазора 3 мм и при скорости вращения вала 600 об/мин. Свойства вы2274764

сушенного порошка приведены в таблице .

Пример 3. Для гранулирования используют устройство, анало- 5 гичное примеру 1, но в котором радиальные стержни расположены че- тырьмя симметричными относительно оси вала рядами в двух взаимно перпендикулярных плоскостях. В корпус

)0 загружают 400 г порошка сополимера акрилонитрила, бутадиена и стирола (молярное соотношение мономеров 33,2, 27,1 и 39,7% соответственно). Порошок 15 мин перемешивают при

5 скорости вращения вала 500 об/мин и при величине радиального зазора 3 мм. Свойства высушенного порошка приведены в таблице.

Пример 4. Для гранулирова2Q ния используют устройство с внутренним диаметром 200 и длиной 800 мм, в котором радиальные стержни диаметром 10 и длиной 90 мм расположены в одной плоскости аналогично при25 .мерам 1 и 2. Величина радиального зазора между продольными стержнями и стенкой корпуса составляет 5 мм. В корпус загружают 1100 г порошка сополимера ТФЭЭ влажностью 24 мас.% и перемешивают его 15 мин при скорости вращения вала 415 об/мин.Свойства высушенного продукта приведены в таблице,

30

Пример 5 (контрольный по прототипу), Для гранулирования используют устройство с внутренним диаметром корпуса 145 и длиной 290 мм, на валу которого расположены двумя симметричными рядами в одной плоскости 20 радиальных стержней диаметром 10 и длиной 65 мм. Величина радиального зазора между концами радиальных стержней и стенкой корпуса составляет 3,5 мм. В корпус загружают 200 г

порошка сополимера ТФЭЭ влажностью 25 мас.%. Порошок перемешивают 15 мин при скорости вращения вала 600 об/мин,а затем выгружают,сушат и измеряют его свойства (см.таблицу).

Устройство может быть использовано для гранулирования влажных гидрофобных порошков, например сополимеров тетрафторэтилена с этиленом

(ТФЭЭ), трифторхлорэтнлена с этиленом (ТФХЭЭ) поливинилиденфторида, сополимера акрилнитрила с бутадиеном | и стиролом (АБС) и т.п. Целесообраз512274766

но для гранулирования использовать обезвоживания. Кроме того, устройство гидрофобные продукты эмульсионной может быть использовано для грану- полимеризации с влажностью 15- лирования и таких влажных гидрофиль30 мас.% полученные путем коагуляции ных порошков, как окислы металлов, водных дисперсий и их частичного керамические продукты и т.п.

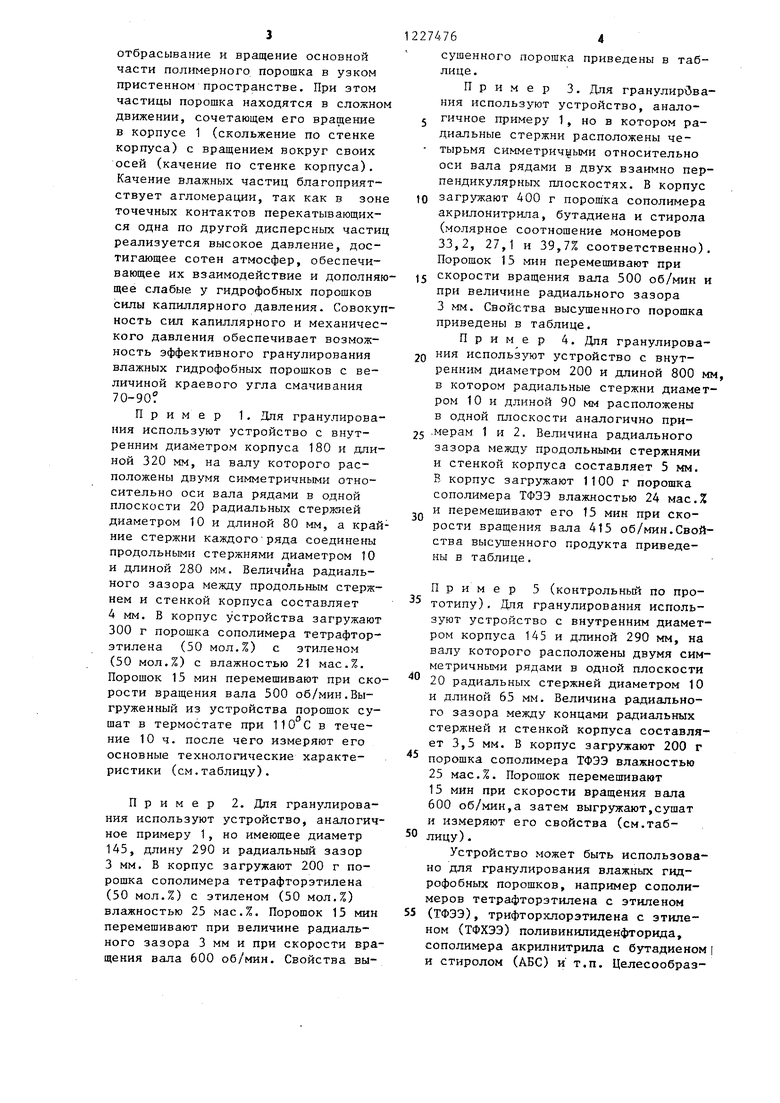

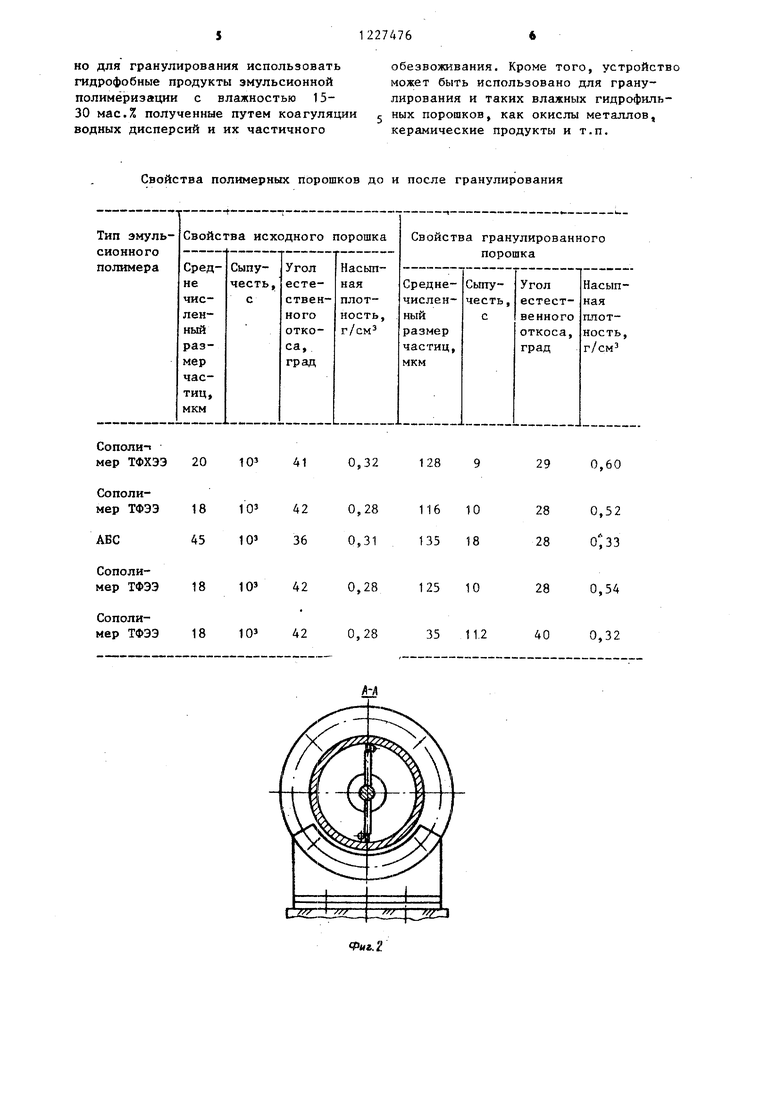

Свойства полимерных порошков до и после гранулирования

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования влажных порошкообразных материалов | 1986 |

|

SU1457983A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОСЫПУЧИХ АГЛОМЕРИРОВАННЫХ НАПОЛНЕННЫХ ФТОРПОЛИМЕРОВ | 1990 |

|

RU2050379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2291155C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ ПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2291778C2 |

| Способ изготовления изделий из плавких фторполимеров | 1983 |

|

SU1073118A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПУТЕМ АГЛОМЕРАЦИИ КЕРАМИЧЕСКИХ КОМПОЗИЦИЙ, РАЗМОЛОТЫХ В СУХОЙ ФАЗЕ | 2011 |

|

RU2566405C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| ГРАНУЛИРОВАННЫЙ ПОРОШОК ИЗ МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И ЕГО ВАРИАНТЫ, ФОРМОВАННОЕ ИЗДЕЛИЕ И СРЕЗАННАЯ ПЛАСТИНА НА ЕГО ОСНОВЕ | 1998 |

|

RU2182159C2 |

| Способ гранулирования удобрений на основе навоза | 1986 |

|

SU1497184A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГРИБОВ ГРАНУЛИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572305C2 |

Фиг, 3

Составитель М. Фитисова Редактор М. Келемаш Техред И.Верес Корректор И. Эрдейи

-- ------ ---

Заказ 2251/18 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

fpui.5

| УСТРОЙСТВО для КИДКИ ЧЕЛНОКА К НИЖНЕБОЙНОМУ | 0 |

|

SU92919A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Винников л.и | |||

| и др | |||

| Некоторые закономерности грануляции окиси цинка в штыревом грануляторе | |||

| - Лакокрасочные материалы, 1976, № 5, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-04-30—Публикация

1985-01-11—Подача