Изобретение относится к оборудованию для производства резиновой обуви и предназначено для производства резиновой обуви формовым способом.

Цель изобретения - расширение эксплуатационных возможностей устройства за счет обеспечения возможности его использования в автоматических линиях для изготовления обуви.

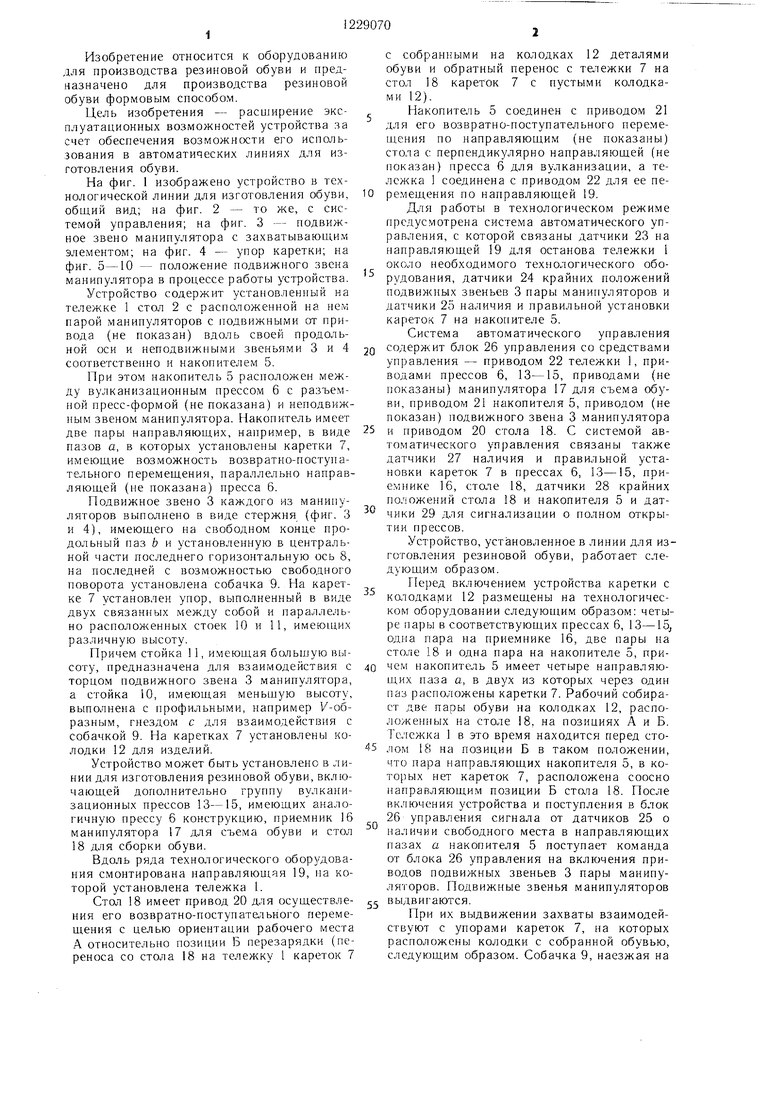

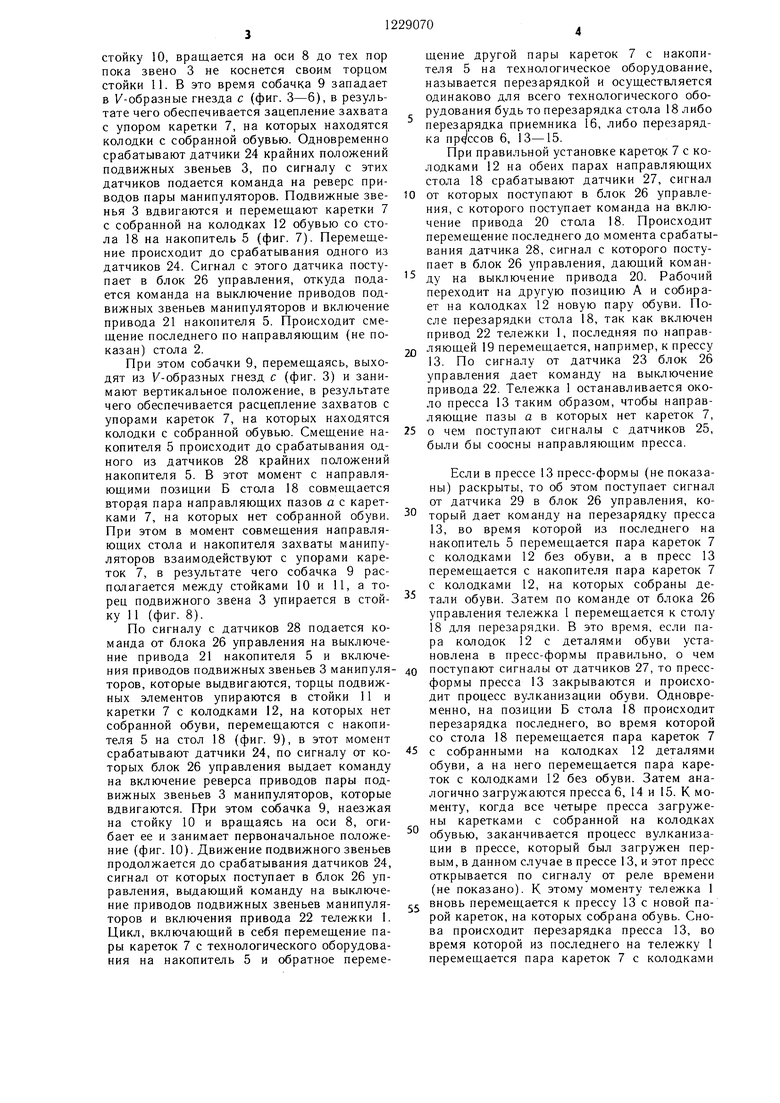

На фиг. 1 изображено устройство в технологической линии для изготовления обуви, общий вид; на фиг. 2 - то же, с системой управления; на фиг. 3 - подвижное звено манипулятора с захватывающим элементом; на фиг. 4 - упор каретки; на фиг. 5-10 - положение подвижного звена манипулятора в процессе работы устройства.

Устройство содержит установленный на тележке 1 стол 2 с расположенной на нем парой манипуляторов с подвижными от привода (не показан) вдоль своей продольной оси и неподвижными звеньями 3 и 4 соответственно и накопителем 5.

При этом накопитель 5 расположен между вулканизационным прессом 6 с разъемной пресс-формой (не показана) и неподвижным звеном манипулятора. Накопитель имеет две пары направляющих, например, в виде пазов а, в которых установлены каретки 7, имеющие возможность возвратно-поступательного перемещения, параллельно направляющей (не показана) пресса 6.

Подвижное звено 3 каждого из манипуляторов выполнено в виде стержня (фиг. 3 и 4), имеющего на свободном конце продольный паз b и установленную в центральной части последнего горизонтальную ось 8, на последней с возможностью свободного поворота установлена собачка 9. На каретке 7 установлен упор, выполненный в виде двух связанных между собой и параллельно расположенных стоек 10 и 11, имеющих различную высоту.

Причем стойка i 1, имеющая болыиую высоту, предназначена для взаигуюдействия с торцом подвижного звена 3 манипулятора, а стойка 10, имеюп ая меньшую высоту, выполнена с профильными, например У-об- разным, гнездом с для взаимодействия с собачкой 9. На каретках 7 установлены колодки 12 для изделий.

Устройство может быть установлено в линии для изготовления резиновой обуви, включающей дополнительно группу вулкани- зационных прессов 13-15, имеющих аналогичную прессу 6 конструкцию, приемник 16 манипулятора 17 для съема обуви и стол 18 для сборки обуви.

Вдоль ряда технологического оборудования смонтирована направляющая 19, на которой установлена тележка 1.

Стол 18 имеет привод 20 для осуществления его возвратно-поступательного перемещения с целью ориентации рабочего места А относительно позиции Б перезарядки (переноса со стола 18 на тележку 1 кареток 7

5

0

0

5

0

5

С собранными на колодках 12 деталями обуви и обратный перенос с тележки 7 на стол 18 кареток 7 с пустыми колодками 12).

Накопитель 5 соединен с приводом 21 для его возвратно-поступательного перемещения по направляющим (не показаны) стола с перпендикулярно направляющей (не показан) пресса 6 для вулканизации, а тележка 1 соединена с приводом 22 для ее перемещения по направляющей 19.

Для работы в технологическом режиме пре,цус.мотрена система автоматического управления, с которой связаны датчики 23 на направляющей 19 для останова тележки 1 около необходимого технологического оборудования, датчики 24 крайних положений подвижных звеньев 3 пары манипуляторов и датчики 25 наличия и правильной установки кареток 7 на накопителе 5.

Система автоматического управления содержит блок 26 управления со средствами управления - приводом 22 тележки 1, приводами прессов 6, 13-15, приводами (не показаны) манипулятора 17 для съема обуви, приводом 21 накопителя 5, приводом (не показан) подвижного звена 3 манипулятора и приводом 20 стола 18. С системой автоматического управления связаны также датчики 27 наличия и правильной установки кареток 7 в прессах 6, 13-15, приемнике 16, столе 18, датчики 28 крайних положений стола 18 и накопителя 5 и датчики 29 для сигнализации о полном открытии прессов.

Устройство, установленное в линии для изготовления резиновой обуви, работает следующим образом.

Перед включением устройства каретки с катодками 12 размещены на технологическом оборудовании следующим образом: четыре пары в соответствующих прессах 6, 13-15j одна пара на приемнике 16, две пары на столе 18 и одна пара на накопителе 5, причем накопитель 5 имеет четыре направляющих паза а, в двух из которых через один паз расположены каретки 7. Рабочий собирает две пары обуви на колодках 12, расположенных на столе 8, на позициях А и Б. Тележка 1 в это время находится перед столом 18 на позиции Б в таком положении, что пара направляющих накопите чя 5, в которых нет кареток 7, расноложена соосно направляющим позиции Б стана 18. После включения устройства и поступления в блок 26 управления сигнала от датчиков 25 о наличии свободного места в направляющих пазах а накопителя 5 поступает команда от блока 26 управления на включения приводов подвижных звеньев 3 пары манипуляторов. Подвижные звенья манипуляторов выдвигаются.

При их выдвижении захваты взаимодействуют с упорами кареток 7, на которых расположены колодки с собранной обувью, следующим образом. Собачка 9, наезжая на

стойку 10, вращается на оси 8 до тех пор пока звено 3 не коснется своим торцом стойки 11. В это время собачка 9 западает в 1/-образные гнезда с (фиг. 3-6), в результате чего обеспечивается зацепление захвата с упором каретки 7, на которых находятся колодки с собранной обувью. Одновременно срабатывают датчики 24 крайних положений подвижных звеньев 3, по сигналу с этих датчиков подается команда на реверс приводов пары манипуляторов. Подвижные звенья 3 вдвигаются и перемещают каретки 7 с собранной на колодках 12 обувью со стола 18 на накопитель 5 (фиг. 7). Перемещение происходит до срабатывания одного из датчиков 24. Сигнал с этого датчика поступает в блок 26 управления, откуда подается команда на выключение приводов подвижных звеньев манипуляторов и включение привода 21 накопителя 5. Происходит смещение последнего по направляющим (не показан) стола 2.

При этом собачки 9, перемещаясь, выходят из К-образных гнезд с (фиг, 3) и занимают вертикальное положение, в результате чего обеспечивается расцепление захватов с упорами кареток 7, на которых находятся колодки с собранной обувью. Смещение накопителя 5 происходит до срабатывания одного из датчиков 28 крайних положений накопителя 5. В этот момент с направляющими позиции Б стола 18 совмещается вторая пара направляющих пазов а с каретками 7, на которых нет собранной обуви. При этом в момент совмещения направляющих стола и накопителя захваты манипуляторов взаимодействуют с упорами кареток 7, в результате чего собачка 9 располагается между стойками 10 и 11, а торец подвижного звена 3 упирается в стойку 11 (фиг. 8).

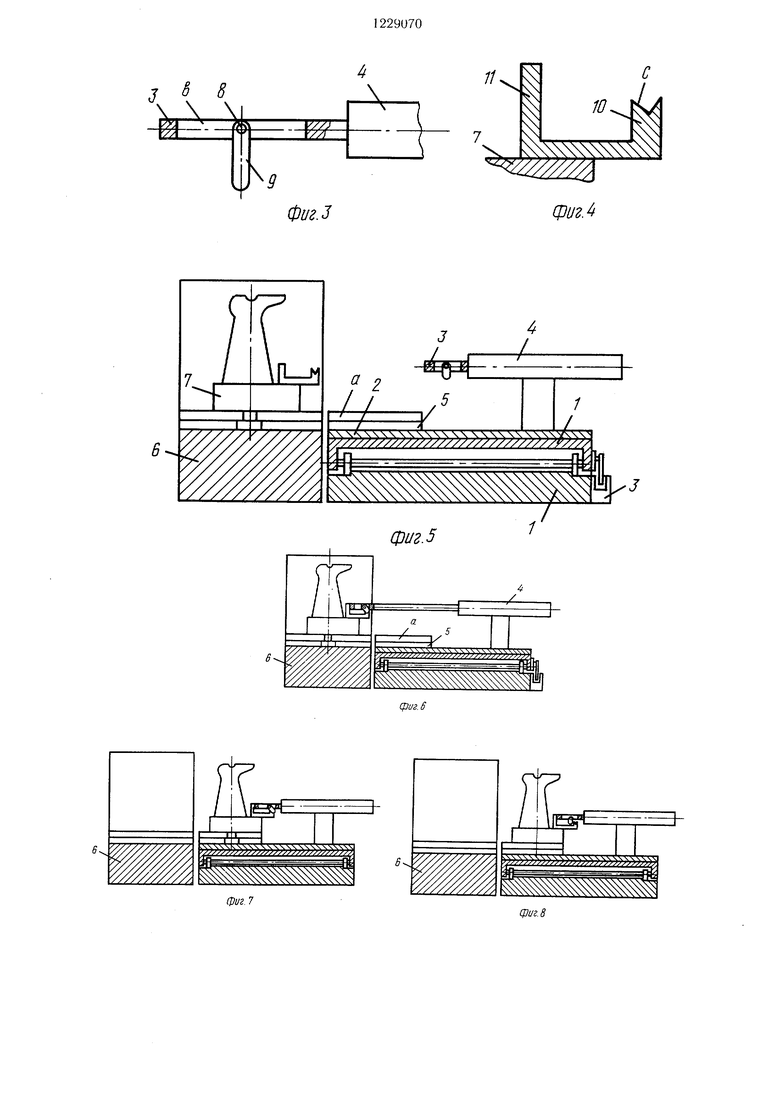

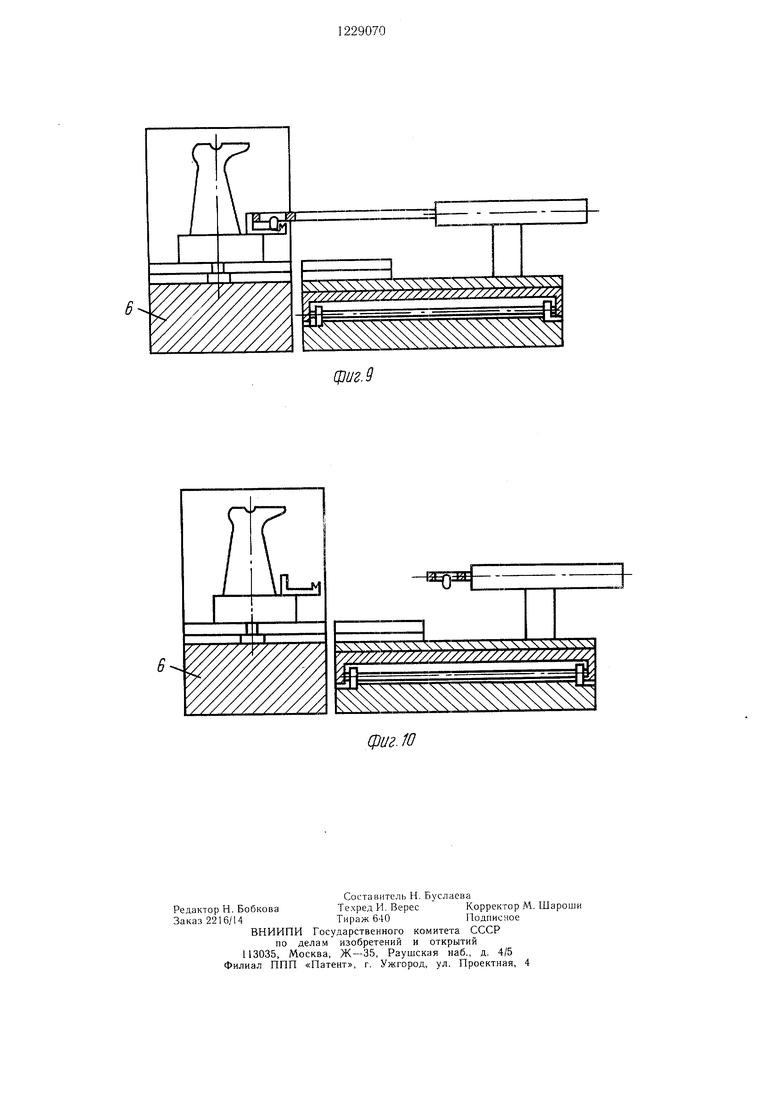

По сигналу с датчиков 28 подается команда от блока 26 управления на выключение привода 21 накопителя 5 и включения приводов подвижных звеньев 3 манипуляторов, которые выдвигаются, торцы подвижных элементов упираются в стойки 11 и каретки 7 с колодками 12, на которых нет собранной обуви, перемещаются с накопителя 5 на стол 18 (фиг. 9), в этот момент срабатывают датчики 24, по сигналу от которых блок 26 управления выдает команду на включение реверса приводов пары подвижных звеньев 3 манипуляторов, которые вдвигаются. При этом сс бачка 9, наезжая на стойку 10 и вращаясь на оси 8, огибает ее и занимает первоначальное положение (фиг. 10). Движение подвижного звеньев продолжается до срабатывания датчиков 24, сигнал от которых поступает в блок 26 управления, выдающий команду на выключение приводов подвижных звеньев манипуляторов и включения привода 22 тележки 1. Цикл, включающий в себя перемещение пары кареток 7 с технологического оборудования на накопитель 5 и обратное перемещение другой пары кареток 7 с накопителя 5 на технологическое оборудование, называется перезарядкой и осуществляется одинаково для всего технологического оборудования будь то перезарядка стола 18 либо перезарядка приемника 16, либо перезарядка npqlccoB 6, 13-15.

При правильной установке карето.к 7 с колодками 12 на обеих парах направляющих стола 18 срабатывают датчики 27, сигнал

0 от которых поступают в блок 26 управления, с которого поступает команда на включение привода 20 стола 18. Происходит перемещение последнего до момента срабатывания датчика 28, сигнал с которого поступает в блок 26 управления, дающий коман ду на выключение привода 20. Рабочий переходит на другую позицию А и собирает на колодках 12 новую пару обуви. После перезарядки стола 18, так как включен привод 22 тележки 1, последняя по направQ ляющей 19 перемещается, например, к прессу 13. По сигналу от датчика 23 блок 26 управления дает команду на выключение привода 22. Тележка 1 останавливается около пресса 13 таким образом, чтобы направляющие пазы а в которых нет кареток 7,

5 о че.м поступают сигналы с датчиков 25, были бы соосны направляющим пресса.

Если в прессе 13 пресс-формы (не показаны) раскрыты, то об этом поступает сигнал от датчика 29 в блок 26 управления, который дает команду на перезарядку пресса 13, во время которой из последнего на накопитель 5 перемещается пара кареток 7 с колодками 12 без обуви, а в пресс 13 перемещается с накопителя пара кареток 7 с колодками 12, на которых собраны детали обуви. Затем по команде от блока 26 управления тележка I перемещается к столу 18 для перезарядки. В это время, если пара колодок 12 с деталями обуви установлена в пресс-формы правильно, о чем

поступают сигналы от датчиков 27, то пресс- формы пресса 13 закрываются и происходит процесс вулканизации обуви. Одновременно, на позиции Б стола 18 происходит перезарядка последнего, во время которой со стола 18 перемещается пара кареток 7

5 с собранными на колодках 12 деталями обуви, а на него перемещается пара кареток с колодками 12 без обуви. Затем аналогично загружаются пресса 6, 14 и 15. К моменту, когда все четыре пресса загружены каретками с собранной на колодках обувью, заканчивается процесс вулканизации в прессе, который был загружен первым, в данном случае в прессе 13, и этот пресс открывается по сигналу от реле времени (не показано). К этому моменту тележка 1

J вновь перемещается к прессу 13 с новой парой кареток, на которых собрана обувь. Снова происходит перезарядка пресса 13, во время которой из последнего на тележку 1 перемещается пара кареток 7 с колодками

0

12, на которых находится готовая обувь, а с тележки 1 перемещается в пресс 13 пара колодок 12 с собранными деталями обуви.

По команде с блока 26 управления тележка 1 перемещается к приемнику 16 и останавливается по сигналу от датчика 23. Затем происходит перезарядка приемника 16, во время которой пара кареток 7 с колодками 12 без обуви перемещается на тележку 1, а пара кареток с колодками, на

которых находится готовая обувь, перемещается на приемник 16. Если в приемнике 16 колодки с готовой обувью установлены правильно, о чем сигнализируют датчики 27, то от блока 26 управления поступает команда на приводы манипулятора 17 съема обуви и происходит съем готовой обуви с колодок и складирование ее в тару. Далее тележка перемещается к столу 18. Ана.то- гично происходит перезарядка прессов 6, 13-15 и съем готовой обуви.

П

(риг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Адресующее устройство для полуавтоматической линии изготовления обуви | 1984 |

|

SU1326223A1 |

| Устройство для вулканизации резиновой обуви | 1987 |

|

SU1435460A2 |

| Устройство для вулканизации резиновой обуви | 1983 |

|

SU1136947A1 |

| Устройство для изготовления резиновой обуви | 1986 |

|

SU1360998A1 |

| Устройство для вулканизации резиновой обуви | 1986 |

|

SU1386480A2 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1964 |

|

SU164822A1 |

| Пресс для вулканизации резиновой обуви | 1983 |

|

SU1143604A1 |

| ПАТЕНТНО-ТЕХ}{Г€~НАЯБЧБЛИО~еКАИ. П. Терешин | 1971 |

|

SU292689A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Установка для перемещения керамических отформованных изделий | 1990 |

|

SU1791136A1 |

28

1S 18 S

П

I

16 /J В 5 П 21 /4

15 27

фиг. .

фиг.З

фиг.

фиг.7

фиг. 8

фиг. 9

фиг. Ю

| Устройство для вулканизации резиновой обуви | 1983 |

|

SU1136947A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 2965928, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1986-05-07—Публикация

1984-10-30—Подача