Изобретение относится к способам получения ароматических углеводородов риформингом бензиновых фракций в нефтеперерабатьшакщей и нефтехими- ческой отраслях промышленности.

Цель изобретения повышение выхода целевых ароматических углеводородов путем дополнительного их образования при реакции гидродеалкилиро- вания остаточной фракции процесса.

Пример 1 (известный способ) Гидроочищенную фракцию прямогонного бензина с температурой бЭ-ЮЗ С подвергают каталитическому риформингу на алюмоплатиновом катализаторе АП-64 при температзфе в реакторе около , давлении 181 атм, соотношении водородсодержащий газ - сырь 1200:1 и объемной скорости подачи .: сьфья на катализатор.1,5 ч по трехступенчатой схеме рифор 1инга с промежуточным подогревом газосырьевой смеси в трубчатых печах« Соотношение загр узки катализатора по реакторам составляет 1:1:1. Очищенный оТ оле- финов стабильный риформат подвергают экстракции диэтиленгликолем с получением рафината и зкстракта - ароматических углеводородов с последующей ректификацией ароматических уг- леводородов. Выход бензола и толуола на.исходное сырье составляет соответственно 9,0 и 15,3 мас.%.

Пример 2 (предлагаемый способ),. Процесс проводят в условиях

5

0

5

примера 1. Гидроочищенную фракцию прямогонного бензина в Смеси с водо- родсодержащим газом нагревают до температуры и пропускают последовательно через три реактора с катализатором АП-64. Температура на входе в реакторы составляет около 490°С. В продукты реакции между реакторами подают смесь остаточной фракции с водородсодержащим газом в соотношении (молярном) газ - фракция 2:1, предварительно нагретую до , в количестве 3,0 мае. % на газосьфьев смесь до восстановления первоначальной температуры газосырьевой смеси.

Далее риформат отделяют от водо- родсодержащего газа, очищают от оле- финов и подвергают зкстракции селективным растворителем. Из экстракта ректификацией отделяют легкокипящие целевые ароматические углеводороды. Остаточную фракцию (Cj) направляют в реакторный блок. Выход бензола и толуола на исходное сырье составляет 9,5 и 16,0 мас.% соответственно.

При получений бензола, толуола и ксилола в реакторный блок направляют фракцию угл еводородов С. В примерах 3-6 эксперименты проводят аналогично примеру 2.

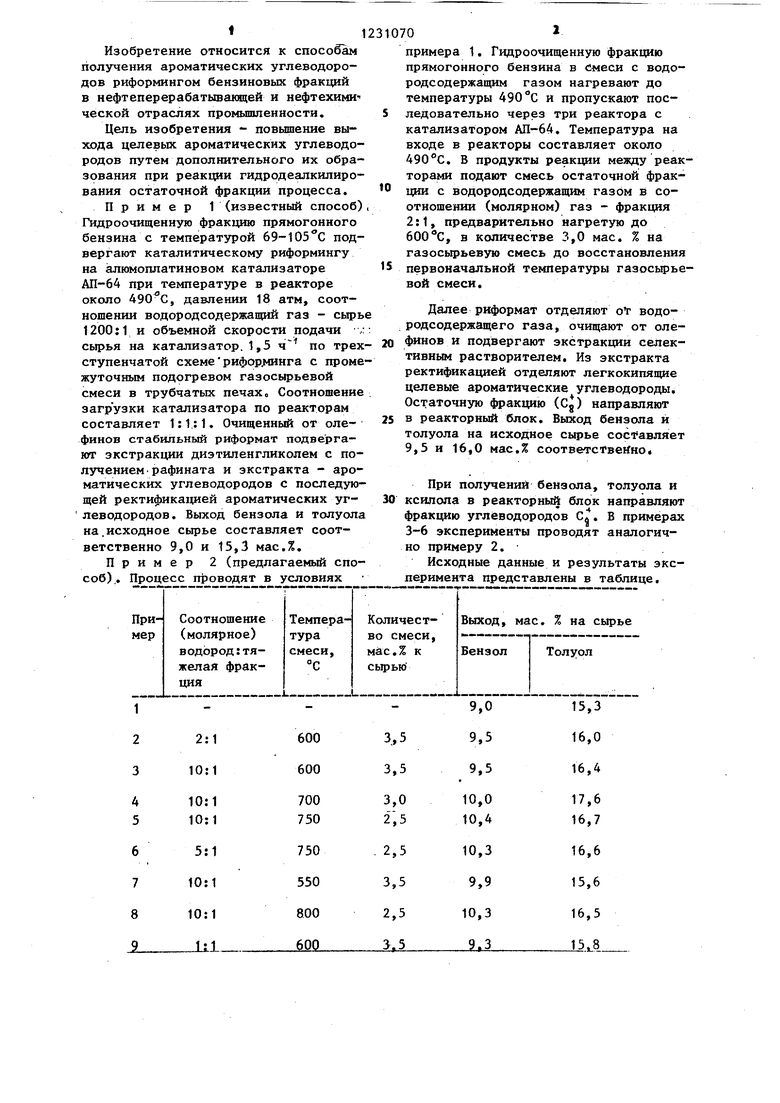

Исходные данные и результаты эксперимента представлены в таблице.

3.12310704

При снижении температуры смеси дотермогидродиапкилирования аромати550 С не происходит термогидродеалки-ческих углеводородов . лврования ароматических углеводородов, при повышении температуры до Таким образом, предлагаемый d-ло800 0 начинают преобладать процессы 5соб позволяет повысить выход аромагидрокрекинга. При увеличении илитических продуктов, а также упростить

уменьшении соотношения водород:тяже-технологию процесса за счет уменьшелая фракция также ухудшается процессния количества трубчатых печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| Способ одновременного получения ароматических углеводородов и легких углеводородных растворителей | 1985 |

|

SU1293202A1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 2016 |

|

RU2640043C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Зубкова Н.А | |||

| и др | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| - Химия и технология теплив и масел, 1973, № 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-15—Публикация

1984-10-07—Подача