Изобретение относится к сыродельной промышленности, преимущественно к устройствам для ухода за сыром во время его созревания.

Цель изобретения - повышение надежности устройства путем уравновешивания статических и динамических нагрузок.

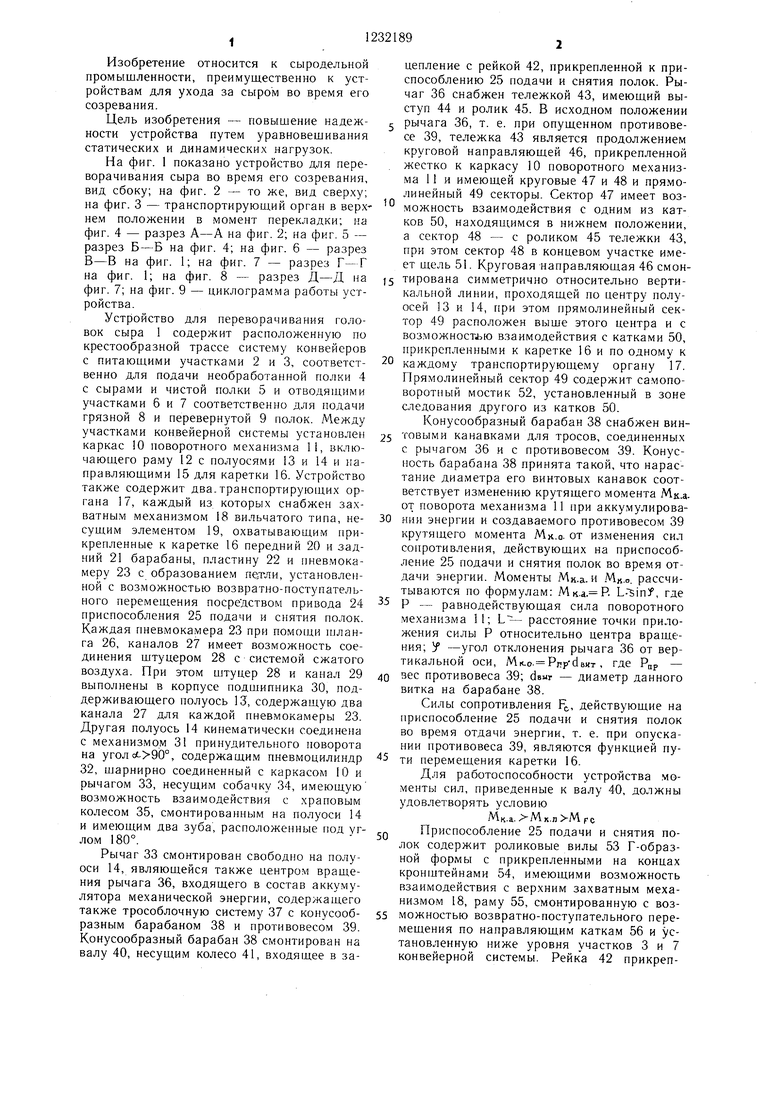

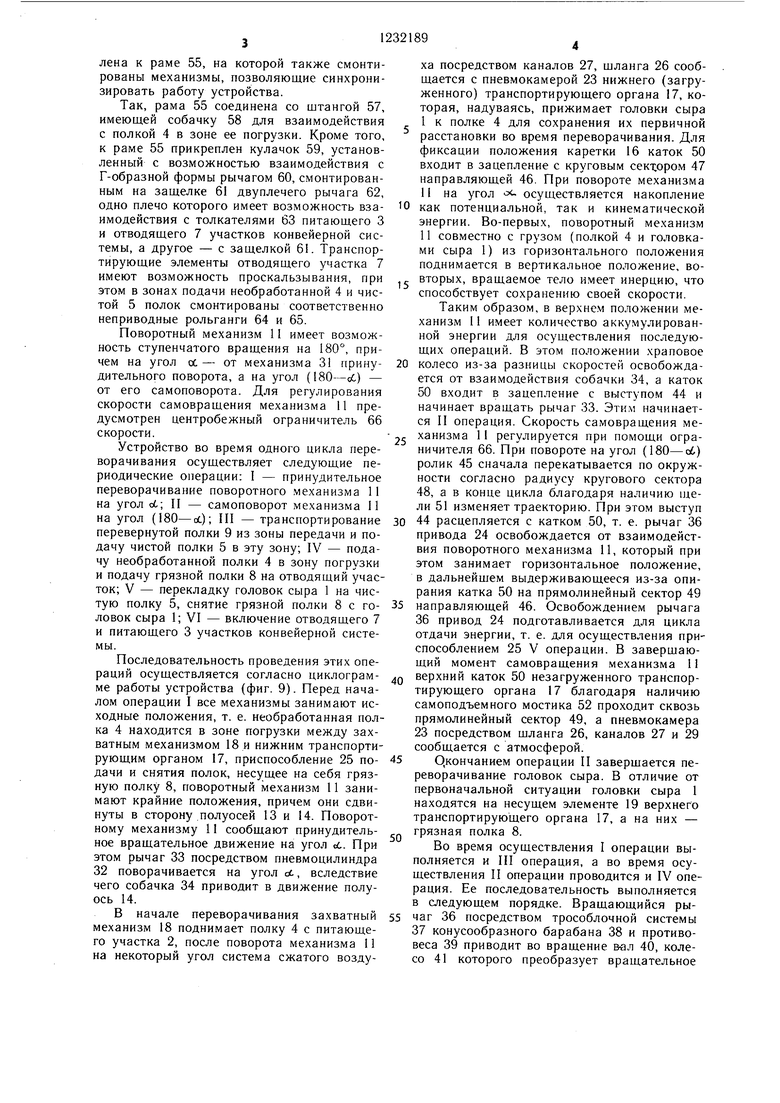

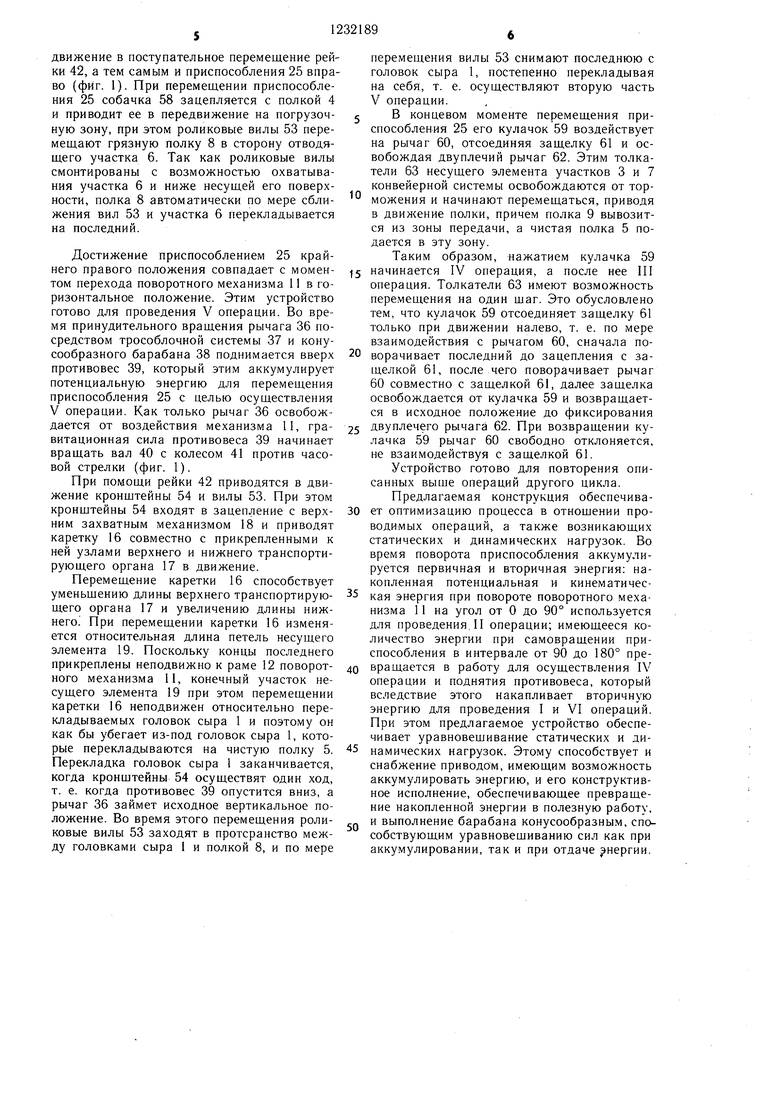

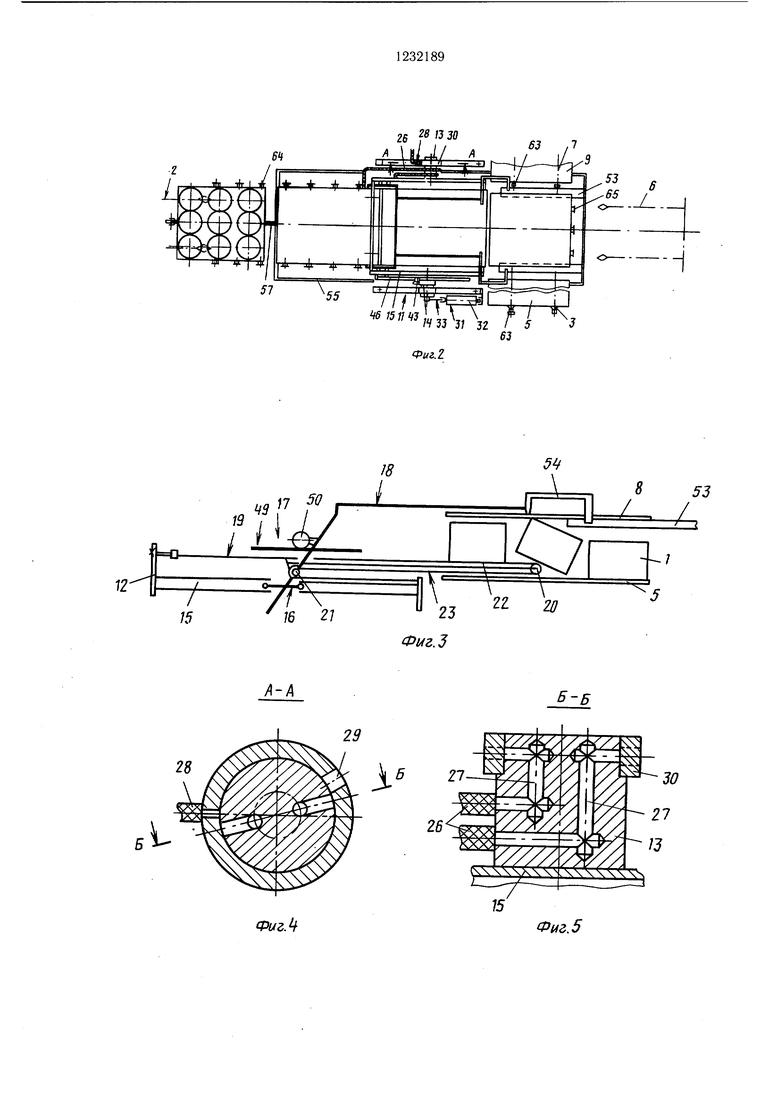

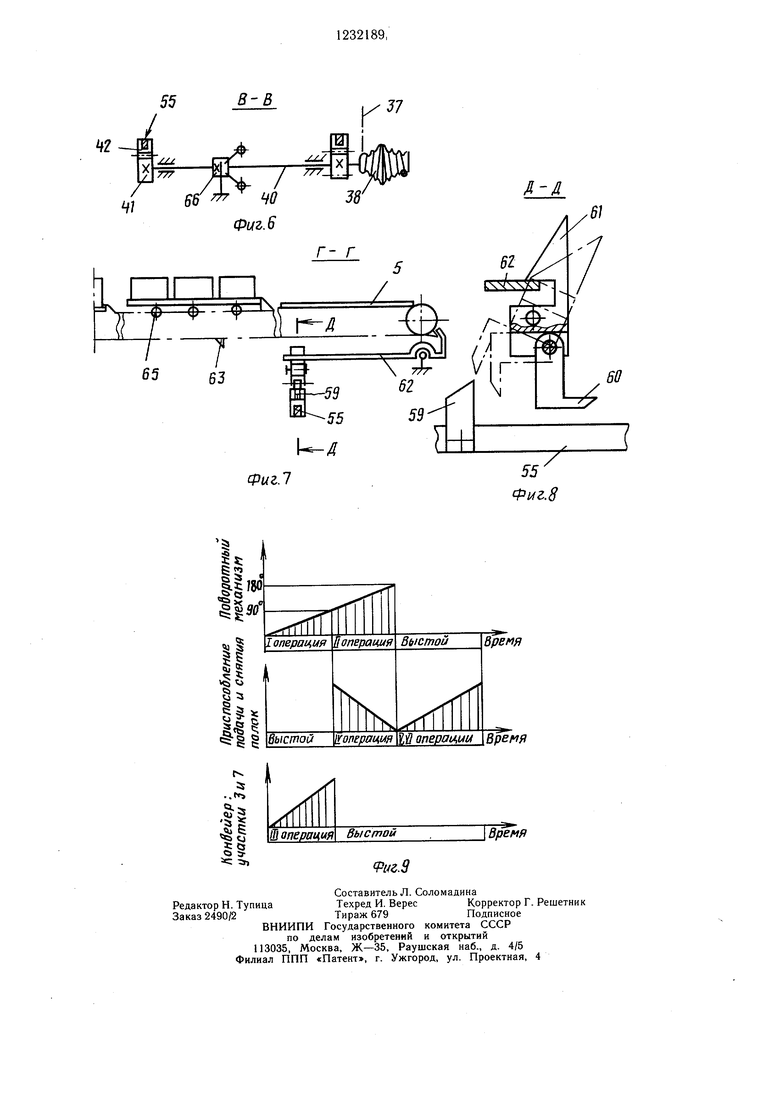

На фиг. 1 показано устройство для переворачивания сыра во время его созревания, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - транспортируюш,ий орган в верхнем положении в момент перекладки; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 1; на фиг. 7 - разрез Г- Г на фиг. 1; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - циклограмма работы устройства.

Устройство для переворачивания головок сыра 1 содержит расположенную по крестообразной трассе систему конвейеров с питаюш,ими участками 2 и 3, соответственно для подачи необработанной полки 4 с сырами и чистой полки 5 и отводяи1.ими участками 6 и 7 соответственно для подачи грязной 8 и перевернутой 9 полок. Между участками конвейерной системы установлен каркас 10 поворотного механизма 11, вклю- чаюш.его раму 12 с полуосями 13 и 14 и на- правляюш.ими 15 для каретки 16. Устройство также содержит два. транспортирующих органа 17, каждый из которых снабжен захватным механизмом 18 вильчатого типа, несущим элементом 19, охватывающим прикрепленные к каретке 16 передний 20 и задний 21 барабаны, пластину 22 и пневмока- меру 23 с образованием пе,гли, установленной с возможностью возвратно-поступательного перемещения посре дством привода 24 приспособления 25 подачи и снятия полок. Каждая пневмокамера 23 при помоп и га 26, каналов 27 имеет возможность соединения штуцером 28 с системой сжатого воздуха. При этом штуцер 28 и канал 29 выполнены в корпусе поди 1ипника 30, поддерживающего полуось 13, содержащую два канала 27 для каждой пневмокамеры 23. Другая полуось 14 кинематически соединена с механизмом 31 принудительного поворота на уголс.9Ь°, содержащим пневмоцилиндр 32, шарнирно соединенный с каркасом 10 и рычагом 33, несущим собачку 34, имеющую возможность взаимодействия с храповым колесом 35, смонтированным на полуоси 14 и имеющим два зуба, расположенные под углом 180°.

Рычаг 33 смонтирован свободно на полуоси 14, являющейся также центром вращения рычага 36, входящего в состав аккумулятора механической энергии, содержащего также трособлочную систему 37 с конусообразным барабаном 38 и противовесом 39. Конусообразный барабан 38 смонтирован на валу 40, несущим колесо 41, входящее в за0

цепление с рейкой 42, прикрепленной к приспособлению 25 подачи и снятия полок. Рычаг 36 снабжен тележкой 43, имеющий выступ 44 и ролик 45. В исходном положении рычага 36, т. е. при опущенном противовесе 39, тележка 43 является продолжением круговой направляющей 46, прикрепленной жестко к каркасу 10 поворотного механизма 11 и имеющей круговые 47 и 48 и пря.мо- линейный 49 секторы. Сектор 47 имеет возможность взаимодействия с одним из катков 50, находящимся в нижнем положении, а сектор 48 - с роликом 45 тележки 43, при этом сектор 48 в концевом участке имеет щель 51. Круговая направляющая 46 смон5 тирована симметрично относительно вертикальной линии, проходящей по центру полуосей 13 и 14, при этом прямолинейный сектор 49 расположен выше этого центра и с возможностью взаимодействия с катками 50, прикрепленными к каретке 16 и по одному к

0 каждому транспортирующему органу 17. Прямолинейный сектор 49 содержит самоповоротный мостик 52, установленный в зоне следования другого из катков 50.

Конусообразный барабан 38 снабжен вин5 товыми канавками для тросов, соединенных с рычагом 36 и с противовесом 39. Конусность барабана 38 принята такой, что нарастание диаметра его винтовых канавок соответствует изменению крутящего момента Мк.а- от поворота механизма 11 при аккумулирова0 НИИ энергии и создаваемого противовесом 39 крутящего момента Мк.о. от изменения сил сопротивления, действующих на приспособление 25 подачи и снятия полок во время отдачи энергии. Моменты Ми.а. и Мк.о. рассчитываются по формулам: Мк.а. Р. L- sinf, где

р - равнодействующая сила поворотного механизма 11; расстояние точки приложения силы Р относительно центра вращения; У -угол отклонения рычага 36 от вертикальной оси, Mrto. Pr p dBHT, где Рцр -

0 see противовеса 39; deur - диа.метр данного витка на барабане 38.

Силы сопротивления Fj,, действующие на приспособление 25 подачи и снятия полок во время отдачи энергии, т. е. при опускании противовеса 39, являются функцией пу5 ти перемещения каретки 16.

Для работоспособности устройства .моменты сил, приведенные к валу 40, должны удовлетворять условию

Мк.а. Мк.

Приспособление 25 подачи и снятия полок содержит роликовые вилы 53 Г-образ- ной формы с прикрепленными на концах кронштейнами 54, имеющими возможность взаимодействия с верхним захватным механизмом 18, раму 55, смонтированную с воз- 5 можностью возвратно-поступательного перемещения по направляющим катка.м 56 и установленную ниже уровня участков 3 и 7 конвейерной системы. Рейка 42 прикреп0

лена к раме 55, на которой также смонтированы механизмы, позволяющие синхронизировать работу устройства.

Так, рама 55 соединена со штангой 57, имеющей собачку 58 для взаимодействия с полкой 4 в зоне ее погрузки. Кроме того, к раме 55 прикреплен кулачок 59, установленный с возможностью взаимодействия с Г-образной формы рычагом 60, смонтированным на защелке 61 двуплечего рычага 62, одно плечо которого имеет возможность взаимодействия с толкателями 63 питающего 3 и отводящего 7 участков конвейерной системы, а другое - с защелкой 61. Транспортирующие элементы отводящего участка 7 имеют возможность проскальзывания, при этом в зонах подачи необработанной 4 и чистой 5 полок смонтированы соответственно неприводные рольганги 64 и 65.

Поворотный механизм 11 имеет возможность ступенчатого вращения на 180°, причем на угол ос - от механизма 31 принудительного поворота, а на угол (180-оС) - от его самоповорота. Для регулирования скорости самовращения механизма 11 предусмотрен центробежный ограничитель 66 скорости.

Устройство во время одного цикла переворачивания осуществляет следующие периодические операции: I - принудительное переворачивание поворотного механизма 11 на угол ot; II - самоповорот механизма II

ха посредством каналов 27, щланга 26 сообщается с пневмокамерой 23 нижнего (загруженного) транспортирующего органа 17, которая, надуваясь, прижимает головки сыра

Iк полке 4 для сохранения их первичной расстановки во время переворачивания. Для фиксации положения каретки 16 каток 50 входит в зацепление с круговым сектором 47 направляющей 46. При повороте механизма

IIна угол осуществляется накопление О как потенциальной, так и кинематической

энергии. Во-первых, поворотный механизм 11 совместно с грузом (полкой 4 и головками сыра 1) из горизонтального положения поднимается в вертикальное положение, во. вторых, вращаемое тело имеет инерцию, что способствует сохранению своей скорости.

Таким образом, в верхнем положении механизм 11 имеет количество аккумулированной энергии для осуществления последующих операций. В этом положении храповое

20 колесо из-за разницы скоростей освобождается от взаимодействия собачки 34, а каток 50 входит в зацепление с выступом 44 и начинает вращать рычаг 33. Этим начинается II операция. Скорость самовращения меj, ханизма II регулируется при помощи ограничителя 66. При повороте на угол (180-ot) ролик 45 сначала перекатывается по окружности согласно радиусу кругового сектора 48, а в конце цикла благодаря наличию плели 51 изменяет траекторию. При этом выступ

на угол (180-ос); III - транспортирование зо 44 расцепляется с катком 50, т. е. рычаг 36

перевернутой полки 9 из зоны передачи и подачу чистой полки 5 в эту зону; IV - подачу необработанной полки 4 в зону погрузки и подачу грязной полки 8 на отводящий участок; V - перекладку головок сыра 1 на чиспривода 24 освобождается от взаимодействия поворотного механизма 11, который при этом занимает горизонтальное положение, в дальнейшем выдерживающееся из-за опи- рания катка 50 на прямолинейный сектор 49

тую полку 5, снятие грязной полки 8 с го- 35 направляющей 46. Освобождением рычага ловок сыра 1; VI - включение отводящего 736 привод 24 подготавливается для цикла

отдачи энергии, т. е. для осуществления приспособлением 25 V операции. В заверщаюи питающего 3 участков конвейерной системы.

Последовательность проведения этих операций осуществляется согласно циклограмме работы устройства (фиг. 9). Перед началом операции I все механизмы занимают исходные положения, т. е. необработанная полка 4 находится в зоне погрузки между захватным механизмом 18 и нижним транспортирующим органом 17, приспособление 25 по- 45 дачи и снятия полок, несущее на себя грязную полку 8, поворотный механизм 11 занимают крайние положения, причем они сдвинуты в сторону полуосей 13 и 14. Поворотному механизму 11 сообщают принудительное вращательное движение на угол ot. При этом рычаг 33 посредством пневмоцилиндра 32 поворачивается на угол ос., вследствие чего собачка 34 приводит в движение полуось 14.

В начале переворачивания захватный механизм 18 подни.мает полку 4 с питающего участка 2, после поворота механизма I1 на некоторый угол система сжатого воздущий момент самовращения механизма 11 Q верхний каток 50 незагруженного транспортирующего органа 17 благодаря наличию самоподъемного мостика 52 проходит сквозь прямолинейный сектор 49, а пневмокамера 23 посредством щланга 26, каналов 27 и 29 сообщается с атмосферой.

О,кончанием операции II завершается переворачивание головок сыра. В отличие от первоначальной ситуации головки сыра 1 находятся на несущем элементе 19 верхнего транспортирующего органа 17, а на них - грязная полка 8.

Во время осуществления I операции выполняется и III операция, а во время осуществления II операции проводится и IV операция. Ее последовательность выполняется в следующем порядке. Вращающийся ры- 55 чаг 36 посредством трособлочной системы 37 конусообразного барабана 38 и противовеса 39 приводит во вращение вал 40, колесо 41 которого преобразует вращательное

50

ха посредством каналов 27, щланга 26 сообщается с пневмокамерой 23 нижнего (загруженного) транспортирующего органа 17, которая, надуваясь, прижимает головки сыра

Iк полке 4 для сохранения их первичной расстановки во время переворачивания. Для фиксации положения каретки 16 каток 50 входит в зацепление с круговым сектором 47 направляющей 46. При повороте механизма

IIна угол осуществляется накопление О как потенциальной, так и кинематической

энергии. Во-первых, поворотный механизм 11 совместно с грузом (полкой 4 и головками сыра 1) из горизонтального положения поднимается в вертикальное положение, во вторых, вращаемое тело имеет инерцию, что способствует сохранению своей скорости.

Таким образом, в верхнем положении механизм 11 имеет количество аккумулированной энергии для осуществления последующих операций. В этом положении храповое

0 колесо из-за разницы скоростей освобождается от взаимодействия собачки 34, а каток 50 входит в зацепление с выступом 44 и начинает вращать рычаг 33. Этим начинается II операция. Скорость самовращения ме, ханизма II регулируется при помощи ограничителя 66. При повороте на угол (180-ot) ролик 45 сначала перекатывается по окружности согласно радиусу кругового сектора 48, а в конце цикла благодаря наличию плели 51 изменяет траекторию. При этом выступ

о 44 расцепляется с катком 50, т. е. рычаг 36

44 расцепляется с катком 50, т. е. рычаг 36

привода 24 освобождается от взаимодействия поворотного механизма 11, который при этом занимает горизонтальное положение, в дальнейшем выдерживающееся из-за опи- рания катка 50 на прямолинейный сектор 49

щий момент самовращения механизма 11 верхний каток 50 незагруженного транспортирующего органа 17 благодаря наличию самоподъемного мостика 52 проходит сквозь прямолинейный сектор 49, а пневмокамера 23 посредством щланга 26, каналов 27 и 29 сообщается с атмосферой.

О,кончанием операции II завершается переворачивание головок сыра. В отличие от первоначальной ситуации головки сыра 1 находятся на несущем элементе 19 верхнего транспортирующего органа 17, а на них - грязная полка 8.

Во время осуществления I операции выполняется и III операция, а во время осуществления II операции проводится и IV операция. Ее последовательность выполняется в следующем порядке. Вращающийся ры- чаг 36 посредством трособлочной системы 37 конусообразного барабана 38 и противовеса 39 приводит во вращение вал 40, колесо 41 которого преобразует вращательное

движение в поступательное перемещение рейки 42, а тем самым и приспособления 25 вправо (фиг. 1). При перемещении приспособления 25 собачка 58 зацепляется с полкой 4 и приводит ее в передвижение на погрузочную зону, при этом роликовые вилы 53 перемещают грязную полку 8 в сторону отводящего участка 6. Так как роликовые вилы смонтированы с возможностью охватыва- ния участка 6 и ниже несущей его поверхности, полка 8 автоматически по мере сближения вил 53 и участка 6 перекладывается на последний.

Достижение приспособлением 25 крайнего правого положения совпадает с моментом перехода поворотного механизма 11 в горизонтальное положение. Этим устройство готово для проведения V операции. Во время принудительного вращения рычага 36 посредством трособлочной системы 37 и конусообразного барабана 38 поднимается вверх противовес 39, который этим аккумулирует потенциальную энергию для перемещения приспособления 25 с целью осуществления V операции. Как только рычаг 36 освобождается от воздействия механизма 11, гравитационная сила противовеса 39 начинает вращать вал 40 с колесом 41 против часовой стрелки (фиг. 1).

При помощи рейки 42 приводятся в движение кронщтейны 54 и вилы 53. При этом кронщтейны 54 входят в зацепление с верхним захватным механизмом 18 и приводят каретку 16 совместно с прикрепленными к ней узлами верхнего и нижнего транспортирующего органа 17 в движение.

Перемещение каретки 16 способствует уменьшению длины верхнего транспортирующего органа 17 и увеличению длины нижнего При перемещении каретки 16 изменяется относительная длина петель несущего элемента 19. Поскольку концы последнего прикреплены неподвижно к раме 12 поворотного механизма 11, конечный участок несущего элемента 19 при этом перемещении каретки 16 неподвижен относительно перекладываемых головок сыра 1 и поэтому он как бы убегает из-под головок сыра 1, которые перекладываются на чистую полку 5. Перекладка головок сыра 1 заканчивается, когда кронщтейны 54 осуществят один ход, т. е. когда противовес 39 опустится вниз, а рычаг 36 займет исходное вертикальное положение. Во время этого перемещения роликовые вилы 53 заходят в протсранство между головками сыра 1 и полкой 8, и по мере

перемещения вилы 53 снимают последнюю с головок сыра 1, постепенно перекладывая на себя, т. е. осуществляют вторую часть V операции.

В концевом моменте перемещения приспособления 25 его кулачок 59 воздействует на рычаг 60, отсоединяя защелку 61 и освобождая двуплечий рычаг 62. Этим толкатели 63 несущего элемента участков 3 и 7 конвейерной системы освобождаются от торможения и начинают перемещаться, приводя в движение полки, причем полка 9 вывозится из зоны передачи, а чистая полка 5 подается в эту зону.

Таким образом, нажатием кулачка 59

начинается IV операция, а после нее III операция. Толкатели 63 имеют возможность перемещения на один щаг. Это обусловлено тем, что кулачок 59 отсоединяет защелку 61 только при движении налево, т. е. по мере взаимодействия с рычагом 60, сначала поворачивает последний до зацепления с защелкой 61, после чего поворачивает рычаг 60 совместно с защелкой 61, далее защелка освобождается от кулачка 59 и возвращается в исходное положение до фиксирования

двуплечего рычага 62. При возвращении кулачка 59 рычаг 60 свободно отклоняется, не взаимодействуя с защелкой 61.

Устройство готово для повторения описанных выще операций другого цикла.

Предлагаемая конструкция обеспечивает оптимизацию процесса в отнощении проводимых операций, а также возникающих статических и динамических нагрузок. Во время поворота приспособления аккумулируется первичная и вторичная энергия: накопленная потенциальная и кинематическая энергия при повороте поворотного механизма 11 на угол от О до 90° используется для проведения. П операции; имеющееся количество энергии при самовращении приспособления в интервале от 90 до 180° превращается в работу для осуществления IV операции и поднятия противовеса, который вследствие этого накапливает вторичную энергию для проведения I и VI операций. При этом предлагаемое устройство обеспечивает уравновешивание статических и динамических нагрузок. Этому способствует и снабжение приводом, имеющим возможность аккумулировать энергию, и его конструктивное исполнение, обеспечивающее превращение накопленной энергии в полезную работу, и выполнение барабана конусообразным, способствующим уравновещиванию сил как при аккумулировании, так и при отдаче энергии.

57

63 ,7

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переворачивания сыра во время его созревания | 1986 |

|

SU1438667A2 |

| Устройство для переворачивания сыра во время его созревания | 1987 |

|

SU1472005A2 |

| Устройство для ухода за сыром во время его созревания (его варианты) | 1983 |

|

SU1181599A1 |

| Линия для ухода за сыром во время его созревания | 1984 |

|

SU1269767A1 |

| Устройство для хранения сыра в процессе созревания | 1982 |

|

SU1123603A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОР.^ ФОРМ ИЗ ПАКЕТА | 1972 |

|

SU419390A1 |

| Устройство для хранения сыра в процессе созревания | 1986 |

|

SU1380691A1 |

| МЕХАНИЗМ ЗАГРУЗКИ КАРЕТОК ПОПЕРЕЧНОГО СОРТИРОВОЧНОГО ТРАНСПОРТЕРА ДЛИННОМЕРНЫМИГРУЗАМИ | 1972 |

|

SU335179A1 |

| ИГРУШКА "САМОХОДНЫЙ ПОГРУЗЧИК" ВЕРТКИНА М.С. | 1990 |

|

RU2018341C1 |

| Устройство для загрузки штучных грузов в этажерки подвесного конвейера | 1987 |

|

SU1502444A1 |

А-А

Б-Б

28

ФигЛ

Фиг. 5

55

В-В

Г

J7

| Патент ФРГ № 1582968, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ухода за сыром во время его созревания (его варианты) | 1983 |

|

SU1181599A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1984-06-14—Подача