Изобретение относится к обработке металлов давлением и может быть использовано в станах поперечно-винтовой прокатки изделий переменного сечения.

Цель изобретения - повышение точности прокатываемых изделий и увеличение производительности стана за счет повышения скорости прокатки и уменьшения времени перестройки стана.

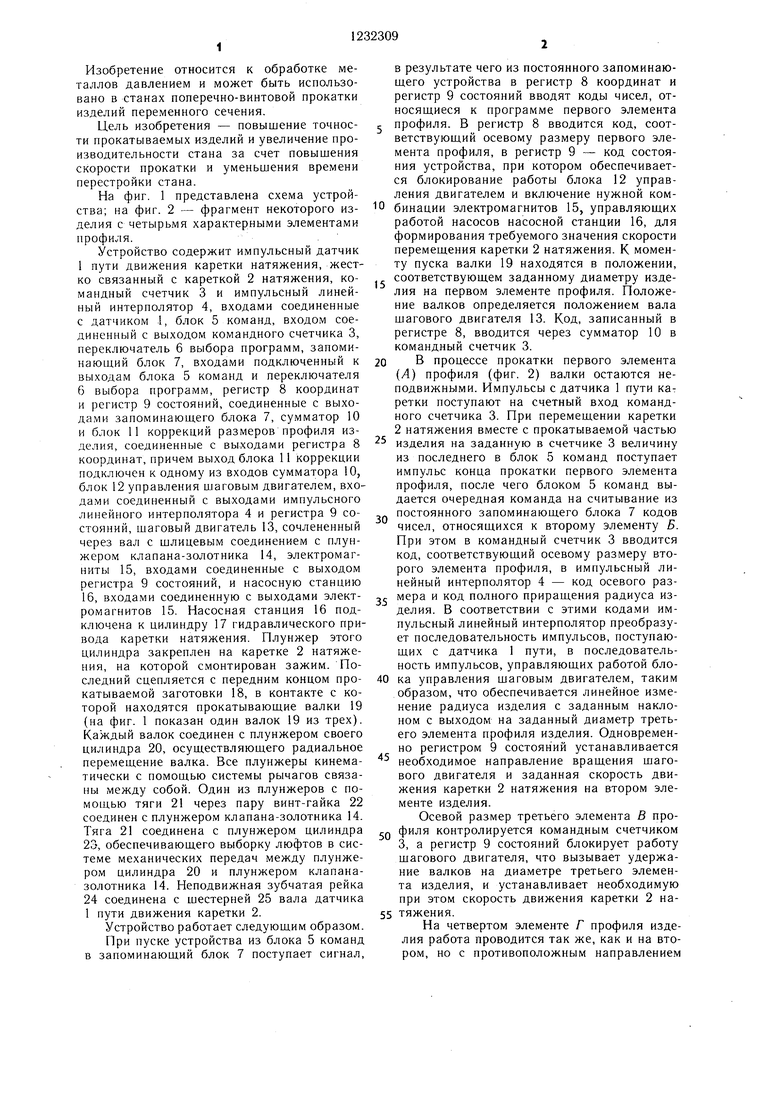

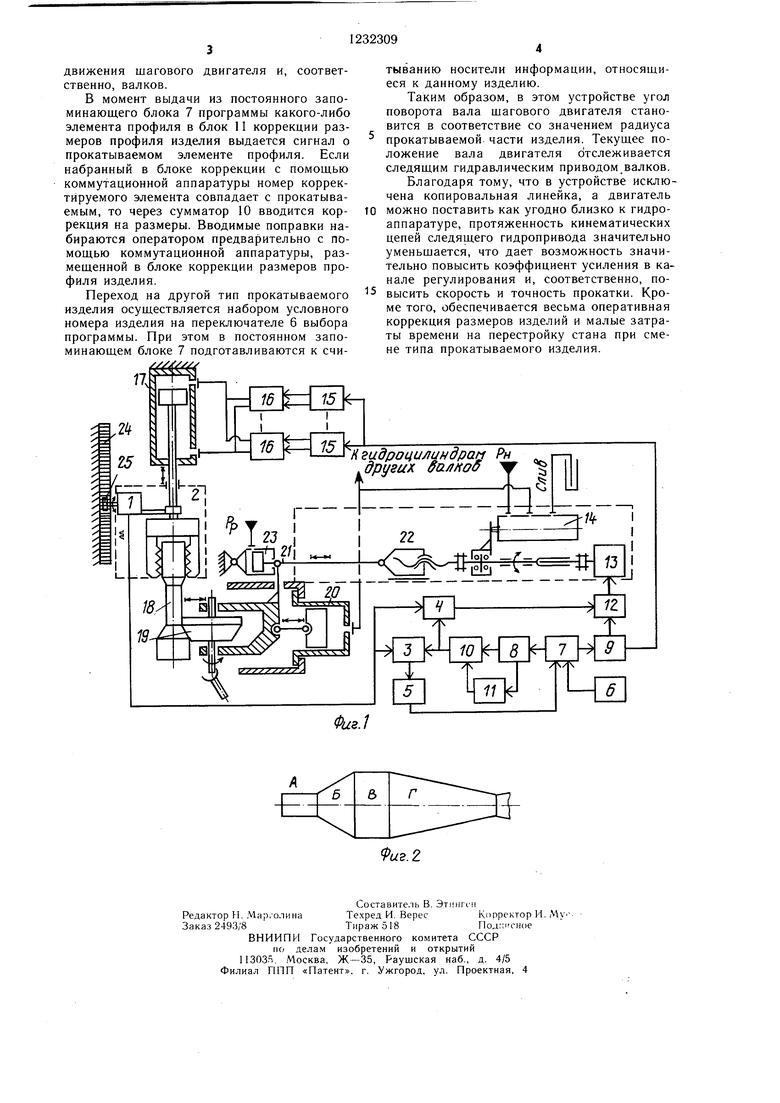

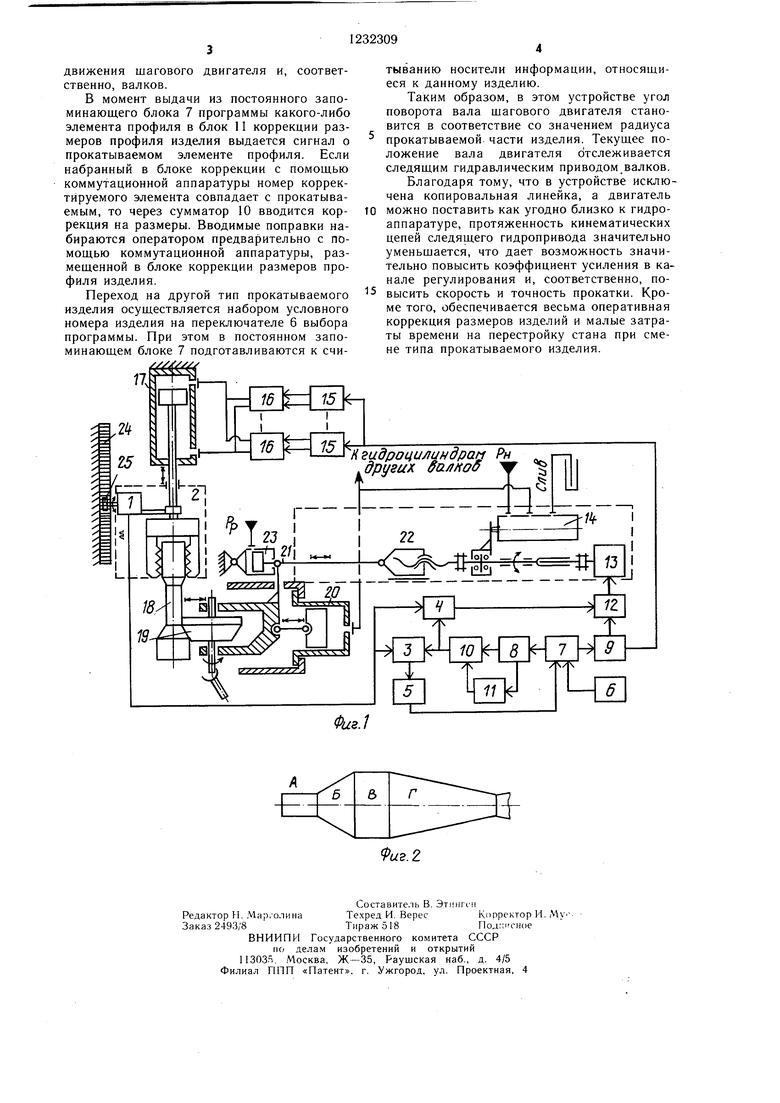

На фиг. 1 представлена схема устройства; на фиг. 2 - фрагмент некоторого изделия с четырьмя характерными элементами профиля.Устройство содержит импульсный датчик 1 пути движения каретки натяжения, жестко связанный с кареткой 2 натяжения, командный счетчик 3 и импульсный линейный интерполятор 4, входами соединенные с датчиком 1, блок 5 команд, входом соединенный с выходом командного счетчика 3, переключатель б выбора программ, запоминающий блок 7, входами подключенный к выходам блока 5 команд и переключателя 6 выбора программ, регистр 8 координат и регистр 9 состояний, соединенные с выходами запоминаюш.его блока 7, сумматор 10 и блок 11 коррекций размеров профиля изделия, соединенные с выходами регистра 8 координат, причем выход блока 11 коррекции подключен к одному из входов сумматора 10, блок 12 управления шаговым двигателем, входами соединенный с выходами импульсного линейного интерполятора 4 и регистра 9 состояний, шаговый двигатель 13, сочлененный через вал с шлицевым соединением с плунжером клапана-золотника 14, электромагниты 15, входами соединенные с выходом регистра 9 состояний, и насосную станцию 16, входами соединенную с выходами электромагнитов 15. Насосная станция 16 подключена к цилиндру 17 гидравлического привода каретки натяжения. Плунжер этого цилиндра закреплен на каретке 2 натяжения, на которой смонтирован зажим. Последний сцепляется с передним концом прокатываемой заготовки 18, в контакте с которой находятся прокатывающие валки 19 (на фиг. 1 показан один валок 19 из трех). Каждый валок соединен с плунжером своего цилиндра 20, осуществляющего радиальное перемещение валка. Все плунжеры кинематически с помощью системы рычагов связаны между собой. Один из плунжеров с помощью тяги 21 через пару винт-гайка 22 соединен с плунжером клапана-золотника 14. Тяга 21 соединена с плунжером цилиндра 23, обеспечивающего выборку люфтов в системе механических передач между плунжером цилиндра 20 и плунжером клапана- золотника 14. Неподвижная зубчатая рейка 24 соединена с шестерней 25 вала датчика 1 пути движения каретки 2.

Устройство работает следующим образом.

При пуске устройства из блока 5 команд в запоминающий блок 7 поступает сигнал.

в результате чего из постоянного запоминающего устройства в регистр 8 координат и регистр 9 состояний вводят коды чисел, относящиеся к программе первого элемента

профиля. В регистр 8 вводится код, соответствующий осевому размеру первого элемента профиля, в регистр 9 - код состояния устройства, при котором обеспечивается блокирование работы блока 12 управления двигателем и включение нужной комбинации электромагнитов 15, управляющих работой насосов насосной станции 16, для формирования требуемого значения скорости перемещения каретки 2 натяжения. К моменту пуска валки 19 находятся в положении, соответствующем заданному диаметру изделия на первом элементе профиля. Положение валков определяется положением вала щагового двигателя 13. Код, записанный в регистре 8, вводится через сумматор 10 в командный счетчик 3.

0 В процессе прокатки первого элемента (Л) профиля (фиг. 2) валки остаются неподвижными. Импульсы с датчика 1 пути каретки поступают на счетный вход командного счетчика 3. При перемещении каретки 2 натяжения вместе с прокатываемой частью

изделия на заданную в счетчике 3 величину из последнего в блок 5 команд поступает импульс конца прокатки первого элемента профиля, после чего блоком 5 команд выдается очередная команда на считывание из постоянного запоминающего блока 7 кодов чисел, относящихся к второму элементу Б. При этом в командный счетчик 3 вводится код, соответствующий осевому размеру второго элемента профиля, в импульсный линейный интерполятор 4 - код осевого разJ мера и код полного приращения радиуса изделия. В соответствии с этими кодами импульсный линейный интерполятор преобразует последовательность импульсов, поступающих с датчика 1 пути, в последовательность импульсов, управляющих работой бло0 ка управления щаговым двигателем, таким образом, что обеспечивается линейное изменение радиуса изделия с заданным наклоном с выходом на заданный диаметр третьего элемента профиля изделия. Одновременно регистром 9 состоян ий устанавливается необходимое направление вращения щагового двигателя и заданная скорость движения каретки 2 натяжения на втором элементе изделия.

Осевой размер третьего элемента В проQ филя контролируется командным счетчиком 3, а регистр 9 состояний блокирует работу шагового двигателя, что вызывает удержание валков на диаметре третьего элемента изделия, и устанавливает необходимую при этом скорость движения каретки 2 на5 тяжения.

На четвертом элементе Г профиля изделия работа проводится так же, как и на втором, но с противоположным направлением

0

движения шагового двигателя и, соответственно, валков.

В момент выдачи из постоянного запоминающего блока 7 программы какого-либо элемента профиля в блок 11 коррекции размеров профиля изделия выдается сигнал о прокатываемом элементе профиля. Если набранный в блоке коррекции с помощью коммутационной аппаратуры номер корректируемого элемента совпадает с прокатываемым, то через сумматор 10 вводится коррекция на размеры. Вводимые поправки набираются оператором предварительно с помощью коммутационной аппаратуры, размещенной в блоке коррекции размеров профиля изделия.

Переход на другой тип прокатываемого изделия осуществляется набором условного номера изделия на переключателе 6 выбора программы. При этом в постоянном запоминающем блоке 7 подготавливаются к ./

тыванию носители информации, относящиеся к данному изделию.

Таким образом, в этом устройстве угол поворота вала шагового двигателя становится в соответствие со значением радиуса прокатываемой части изделия. Текущее положение вала двигателя бтслеживается следящим гидравлическим приводом валков.

Благодаря тому, что в устройстве исключена копировальная линейка, а двигатель

можно поставить как угодно близко к гидроаппаратуре, протяженность кинематических цепей следящего гидропривода значительно уменьшается, что дает возможность значительно повысить коэффициент усиления в канале регулирования и, соответственно, повысить скорость и точность прокатки. Кроме того, обеспечивается весьма оперативная коррекция размеров изделий и малые затраты времени на перестройку стана при смене типа прокатываемого изделия.

А идроцилиндрам Рн .других дал к об

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Интерполятор для шагового графопостроителя | 1974 |

|

SU528588A1 |

| Аналитический стереофотограмметрический прибор | 1980 |

|

SU932232A1 |

| Интерполятор для шагового графопостроителя | 1978 |

|

SU736137A1 |

| Гидравлическое нажимное устройство многовалковой рабочей клети поперечной прокатки | 1975 |

|

SU558742A2 |

| Трехкоординатный линейный интерполятор | 1982 |

|

SU1037214A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для коррекции системы программного управления | 1972 |

|

SU505999A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

Составитель В. Этиигс п

Редактор . МарголинаТехред И. ВересКорректор И. Му

Заказ 2493/8Тираж 518Подги сное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

ИЗОЗЯ. Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ТРЕХВАЛКОВОГО СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ СТУПЕНЧАТЫХИЗДЕЛИЙ | 1972 |

|

SU446344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1984-09-08—Подача