1

Изобретение относится к области обработки металлов давлением и может быть использовано в станах поперечно-винтовой прокатки ступенчатых изделий, работающих с копировальной системой.

Известно копировальное устройство трехвалкового стана поперечно-винтовой прокатки ступенчатых изделий, содержащее связанный с гидросистемой стана копировальный клапан, воздействующий через систему рычагов на копировальный ползун с роликом, а также копировальную линейку и электросистему отсчета длин в виде датчика-счетчика импульсов.

Такое устройство не обеспечивает возможности прокатки коротких изделий с резкими переходами по диаметру с углами профиля 80-85°.

Описываемое копировальное устройство позволяет обеспечить прокатку таких изделий за счет того, что оно снабжено тремя соединенными с гидросистемой стана гидроцилиндрами управления, кинематически связанными между собой посредством системы рычагов, соединенных с их штоками, при этом один из цилиндров соединен с копировальным ползуном и связан посредством микровыключателя с датчиком-счетчиком импульсов.

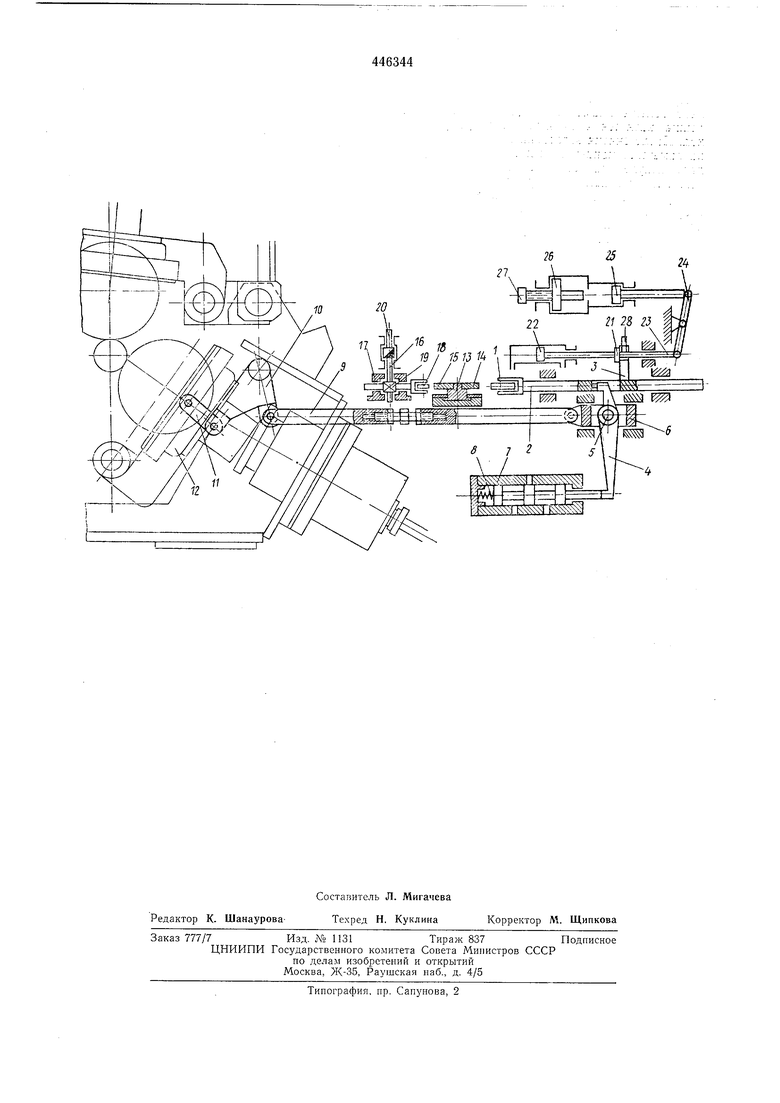

На чертеже изображена рабочая клеть в месте присоединения к ней копировального устройства, поперечное сечение.

Ось прокатки направлена перпендикулярно плоскости чертежа.

Копировальное устройство содержит копировальный ролик 1, его ползун 2 с выступом 3,

рычаг 4, сидящий на оси 5, закрепленной в ползушке 6, копировальный клапан 7 с пружиной 8, тягу 9 обратной связи с регулировкой, рычаг обратной связи 10, серьгу И. Серьга 11 соединена щарнирно с кассетой 12, в которой смонтирован рабочий валок. На ползуне копировальной линейки 13 установлен копир профиля 14 и линейка скорости 15; со стороны .чинейки 15 установлен регулятор скорости 16, который состоит из корпуса 17, рейки с роликом 18, реечной шестерни 19 и дросселя 20. В выступ 3 ползуна 2 упирается упор 21 штока первого цилиндра управления 22. В этот же упор 21 упирается промежуточный шток 23, другой конец которого через равноплечий

рычаг 24 давит на шток второго цилиндра управления 25. Ко второму цилиндру управления примыкает третий цилиндр управления 26; их полости сообщаются.

Шток третьего цилиндра входит в полость

второго цилиндра управления. Ход порщня третьего цилиндра управления 26.

В выступ 3 встроен концевой микровыключатель 28.

На чертеже показано положение деталей копировального устройства, соответствующее началу или концу прокатки первого буртика короткого изделия. В этом случае поршень второго цилиндра управления упирается в крышку цилиндра, а шток первого цилиндра управления 22 оттягивает копировальный ролик 1 и его ползун 2 до упора во второй конец равноплечего рычага 24. Копировальный ролик не касается копировальной линейки.

Устройство работает следуюш им образом.

Перед прокаткой коротких полых изделий (длиной 180-200 мм) с резкими переходами по наружной поверхности копировальное устройство настраивается следуюш.им образом.

Устанавливается соответствуюш,ий копир профиля (для прокатки средней части он может Оыть гладкой линейкой).

Снимается линейка скорости, ролик регулятора скорости отводится и закрепляется.

Б соответствии с формой полого изделия возможны два случая переключения цилиндра управления. Если диаметры первого и второго буртиков на изделии равны, то для прокатки второго буртика звенья копировального устройства должны занять положение, показанное на чертеже.

Исли диаметр второго буртика больше диаметра первого, то для прокатки второго буртика в копировальном устройстве должны быть сделаны следуюпд,ие переключения.

В поршневую полость третьего цилиндра управления 2Ь подается давление, в штоковую полость второго цилиндра управления 25 также подается давление, в их сообш.аюш,ихся полостях давление сбрасывается.

В поршневую полость первого цилиндра давление подается, а в штоковой сбрасывается. При этом поршень третьего цилиндра управления 26 делает ход, ограниченный регулировочным винтом 27.

Поршень второго цилиндра управления 25 идет влево до упора в шток третьего цилиндра управления. Поршень первого цилиндра управления 22 идет вправо до тех пор, пока его шток не упрется в промежуточный шток 23 и через равноплечий рычаг 24 в шток второго цилиндра управления 25.

Одновременно шток первого цилиндра управления 22 отодвигает ползун 2 и, воздействуя на копировальный клапан 7, дает команду на раздвижение рабочих валков до диаметра, определяемого настройкой копировального устройства.

После раздвижения валков на нужный диаметр включается на рабочий ход тележка натяжения и прокатывается второй буртик изделия. В конце рабочего хода тележка натяжения замыкает концевой выключатель, который дает импульс на остановку тележки и следуюш,ие переключения в цилиндрах управления:

в поршневой полости третьего цилиндра управления 26 давление сбрасывается;

в штоковой полости второго цилиндра управления 25 давление сохраняется;

в поршневой полости первого цилиндра управления 22 давление сохраняется.

После этих переключений поршни второго и третьего цилиндров управления приходят в крайнее левое положение, поршень первого цилиндра 22 приходит в крайнее правое положение и опять воздействует на копировальный клапан 7.

Электромеханическое устройство датчикасчетчика импульса должно быть включено. Копировальное устройство должно быть включено на прокатку коротких изделий. Эти переключения выполняются поворотом универсального выключателя на пульте управления.

При этом звенья копировального устройства приходят в положение, показанное на чертеже, т. е. в положение для прокатки первого буртика короткого полого изделия. Падетая на оправку натяжения горячая заготовка подается к рабочим валкам. Па расстоянии 100- 120 мм от валков тележка натяжения, несупдая оправку, замыкает концевой выключатель, который дает команду на переключение тележки на рабочую скорость 1,0-2,0 м/мин и включает в работу копировальное устройство и электромеханическое устройство датчиксчетчик импульсов, которое начинает отсчитывать длину до места внедрения рабочих валков, т. е. до места образования первого буртика на полом изделии, причем переход к средней части должен быть почти под прямым углом к оси.

Когда электромеханическое устройство отсчитывает соответствуюшее число импульсов от начала отсчета, оно выдает команду на следуюш,ие переключения.

Остановка тележки натяжения.

Переключение золотника первого цилиндра управления. В поршневой полости этого цилиндра давление сбрасывается, а в штоковую подается, поршень идет влево.

Под действием пружины 8 копировального клапана ползун копировального ролика 2 идет влево до соприкосновения ролика 1 с копиром профиля 14. Копировальный клапан 7 соединяет рабочие цилиндры с аккумулятором, валики внедряются в заготовку до диаметра, определяемого высотой копировальной линейки.

В момент соприкосновения копировального ролика с копиром он останавливается, а поршень первого цилиндра управления 22 еше продолжает движение, и его шток отходит от кнопки концевого микровыключателя 28, встроенного в выступ 3.

Микровыключатель 28 дает импульс на включение рабочего хода тележки натяжения, при этом прокатывается средняя часть короткого изделия. Заданная длина средней части изделия отсчитывается электромеханическим устройством датчика-счетчика импульсов, последний после отсчета дает команду на остановку тележки натяжения, подачу давления в поршневую полость первого цилиндра управления 22.

При этом рабочие валки расходятся на диаметр больше диаметра второго буртика. Тележка натяжения включается на обратный ход. После снятия заготовки с оправки тележка замыкает концевой выключатель, который дает импульс на остановку и следующие переключения в цилиндрах управления.

Сбрасывает давление в штоковой полости второго цилиндра 23, а в поршневую полость подает давление, его поршень идет вправо до упора в крышку, при этом он через равноплечий рычаг 24 и промежуточный шток 23 отжимает шток первого цилиндра управления 22 до исходного положения.

Диаметр второго цилиндра управления 25 больше диаметра первого цилиндра управления 22.

После последних переключений все цилиндры управления, звенья копировального устройства и рабочие валки занимают исходное положение для прокатки первого буртика на изделии.

При переходе от прокатки коротких полых изделий (длиной 180-200 мм) на прокатку длинных изделий (длиной 400-600 мм) с плавными переходами по наружной поверхности копировальное устройство настраивается следующим образом.

Сменяется копир профи.1я; устанавливается линейка скорости; ролик регулятора скорости вводится в контакт с линейкой скорости; выключается электротехническое устройство датчика-счетчика импульсов; поворотом рукоятки универсального переключателя переключается копировальное устройство на прокатку длинных изделий.

В исходном положении звенья копировального устройства должны занять следующее положение: в сообшающихся полостях цилиндров 25, 26 давление сбрасывается; в поршневой полости третьего цилиндра управления 26 давление сбрасывается; в штоковую полость второго цилиндра управления 25 подается давление; в поршневую полость первого цилиндра управления 22 подается давление.

Шток первого цилиндра 22 давит на выступ 3 ползуна 2 и оттягивает копировальный ролик 1 от копира профиля 14.

В этом случае работа копировального устройства происходит в следующей последовательности.

На расстоянии 100-120 мм от рабочих валков тележка натяжения замыкает концевой выключатель, который и в этом случа§ дает команду на переключение тележки на рабочую скорость, на сбрасывание давления в поршневой полости первого цилиндра управления 22. В этот момент ползун копировальной линейкп 13, жестко связанный с тележкой натяжения, подводит копир профиля 14 под копировальный ролик 1, последний входит в контакт с копиром профиля. Ролик регулятора скорости в этом случае все время должен быть Б контакте с линейкой скорости.

Предмет изобретения

Копировальное устройство трехвалкового стана поперечно-винтовой прокатки ступенчатых изделий, содержащее связанный с гидросистемой стана копировальный клапан, воздействующий через систему рычагов на копировальный ползунке роликом, а также копировальную линейку и электросистему отсчета длин в виде датчика-счетчика импульсов, отличающееся тем, что, с целью обеспечения возможности прокатки различных изделий

с резкими переходами по наружному диаметру, оно снабжено, по меньшей мере, тремя соединенными с гидросистемой стана гидроцилиндрами управления, кинематически связанными между собой через систему рычагов, соединенных с их штокамп, при этом один из цилиндров соединен с копировальным ползуном и связан посредством микровыключателя с датчиком-счетчиком импульсов. ., cteR Ш i: |i 7 :ф;- I i (5

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для поперечно-винтовой прокатки периодических профилей сплошного круглого сечения и труб с периодически изменяющимися по, длине диаметром и толщиной стенки | 1957 |

|

SU116398A1 |

| Стан с гидравлическим управлением для винтовой прокатки круглых профилей и труб переменного по длине сечения | 1949 |

|

SU84905A1 |

| Стан для поперечной прокатки полых профильных изделий с выступами по внутреннему диаметру | 1977 |

|

SU617146A2 |

| Система управления следящим гидроприводом | 1978 |

|

SU749637A1 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

| Следящий гидропривод стана поперечно- ВиНТОВОй пРОКАТКи | 1979 |

|

SU806219A1 |

| Рабочая клеть стана поперечной прокатки | 1978 |

|

SU780941A1 |

| Устройство для подачи гильз в трубопрокатный стан | 1984 |

|

SU1178518A1 |

| Устройство для установки рулонов по оси прокатного стана | 1978 |

|

SU764772A1 |

| Устройство для смены валков прокатной клети | 1989 |

|

SU1713701A1 |

Авторы

Даты

1974-10-15—Публикация

1972-08-17—Подача