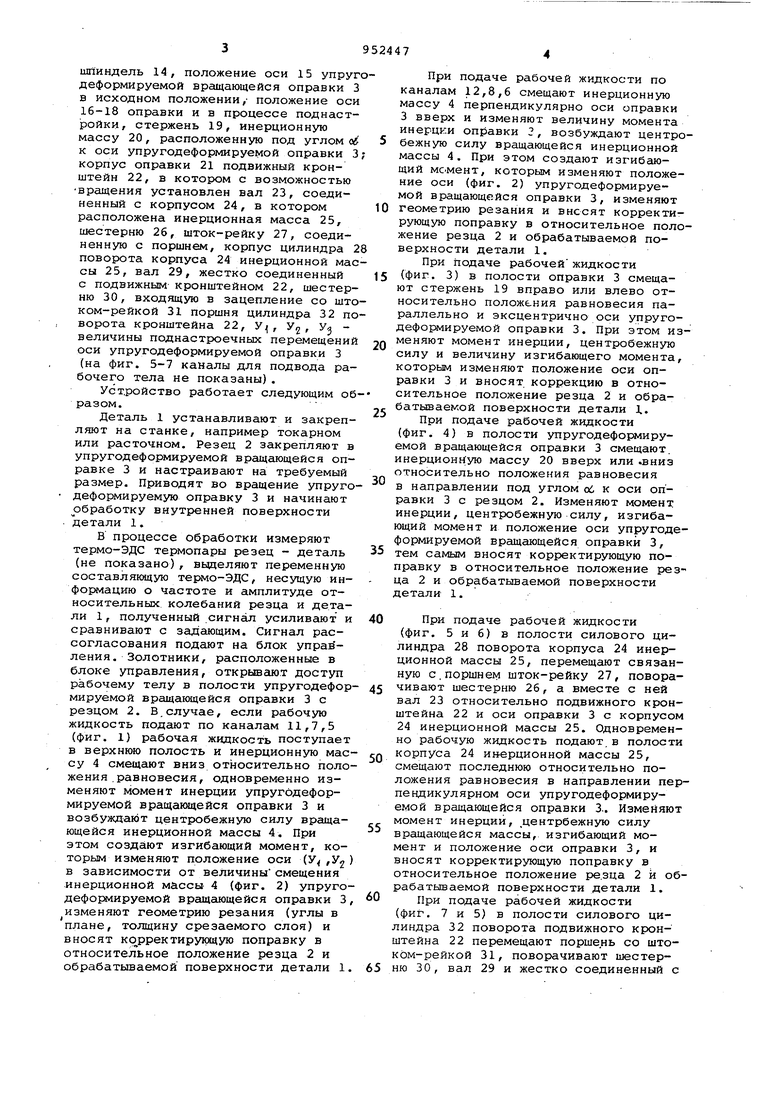

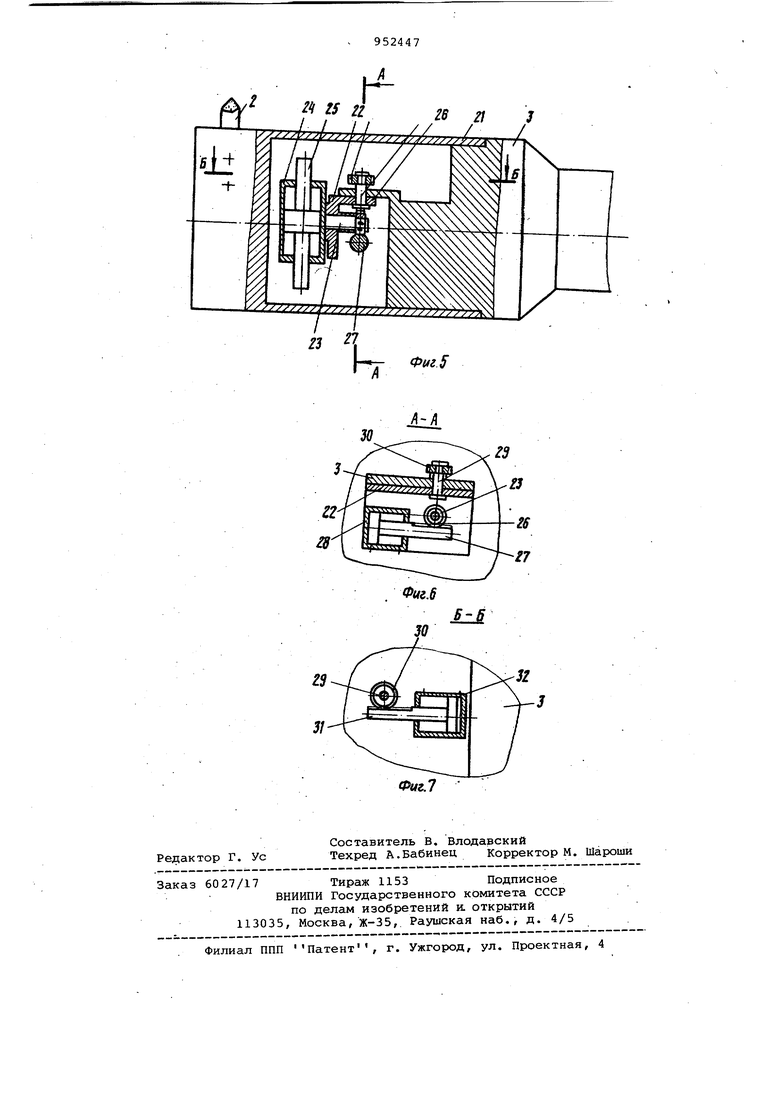

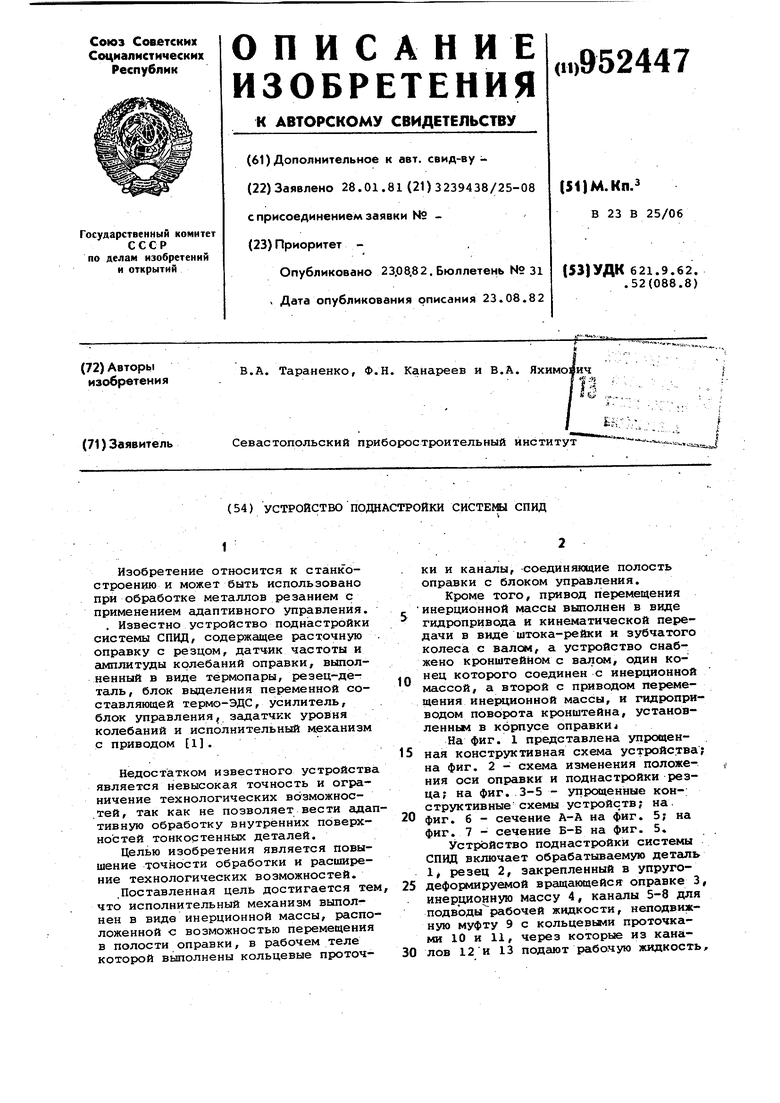

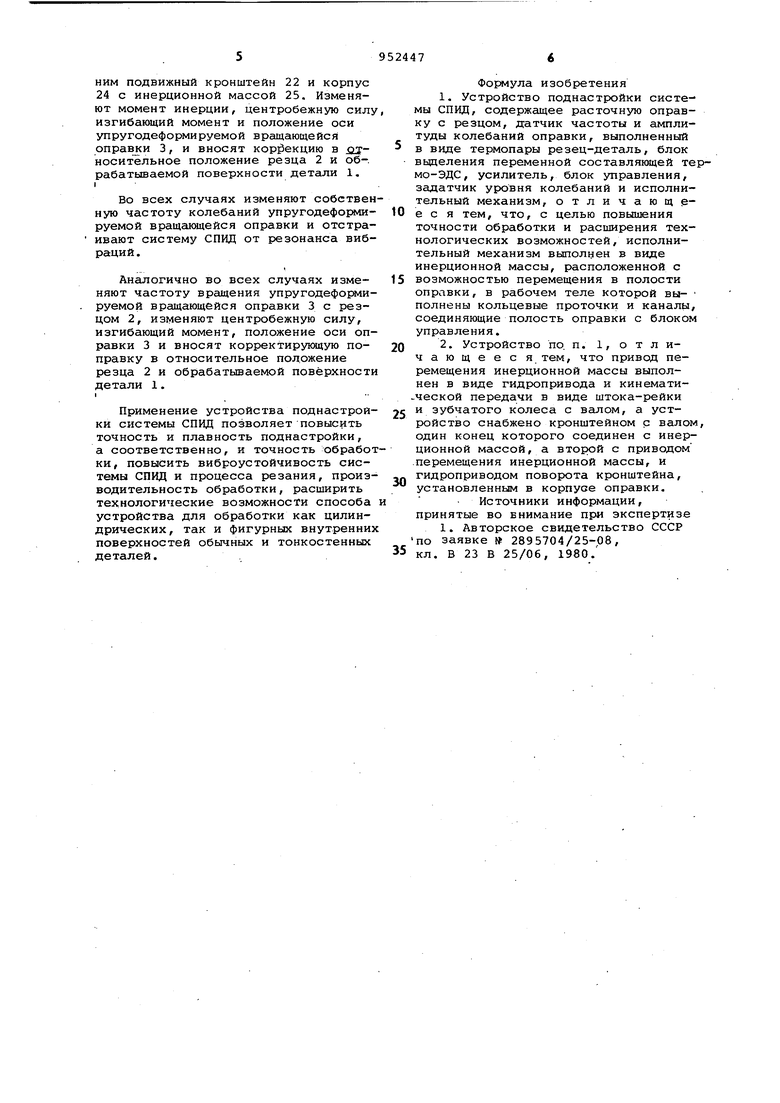

шпиндель 14, положение оси 15 упругдеформируемой вращающейся оправки 3 в исходном положении/ положение оси 16-18 оправки и в процессе поднастройки, стержень 19, инерционную массу 20, расположенную под углом о к оси упругодеформируемой оправки 3 корпус оправки 21 подвижный кронштейн 22, в котором с возможностью вращения установлен вал 23, соединенный с корпусом 24, в котором расположена инерционная масса 25, шестерню 26, шток-рейку 27, соединенную с поршнем, корпус цилиндра 2 поворота корпуса 24 инерционной массы 25, вал 29, жестко соединенный с подвижным кронштейном 22, шестерню 30, входящую в зацепление со штоком-рейкой 31 поршня цилиндра 32 поворота кронштейна 22, У, У, У величины поднастроечных перемещений оси упругодеформируемой оправки 3 (на фиг. 5-7 каналы для подвода рабочего тела не показаны).

Устройство работает следующим образом.

Деталь 1 устанавливают и закрепляют на станке, например токарном или расточном. Резец 2 закрепляют в упругодеформируемой вращающейся оправке 3 и настраивают на требуемый размер. Приводят во вращение упругодеформируем5То оправку 3 и начинают j36pa6oTKy внутренней поверхности детали 1.

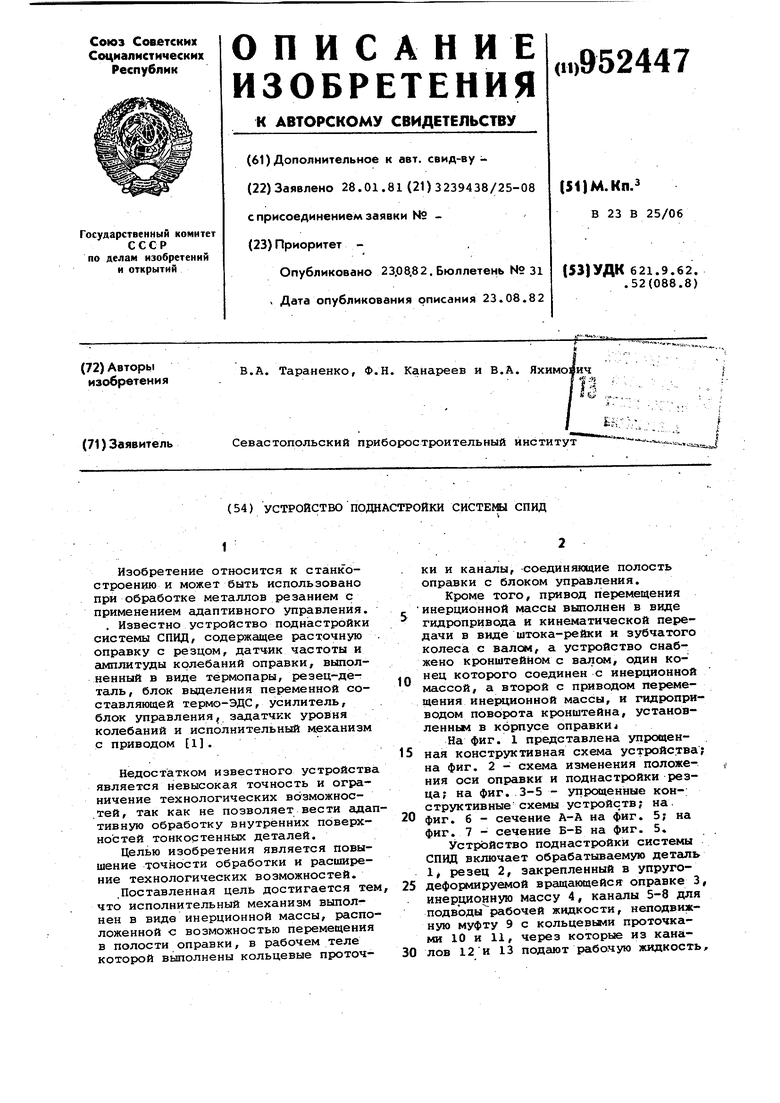

В процессе обработки измеряют термо-ЭДС термопары резец - деталь (не показано), выделяют переменную составляющую термо-ЭДС, несущую информацию о Частоте и амплитуде относительных колебаний резца и детали 1, полученный .сигнал усиливают и сравнивают с задающим. Сигнал рассогласования подают на блок управления. Золотники, расположенные в блоке управления, открывают доступ рабочему телу в полости упругодеформируемой вращающейся оправки 3 с резцом 2. В.случае, если рабочую жидкость подают по каналам 11,7,5 (фиг. 1) рабочая жидкость поступает в верхнюю полость и инерционную маесу 4 смещают вниз относительно положения .равновесия, одновременно изменяют момент инерции упругодеформируемой вращакядейся оправки 3 и возбуждают центробежную силу вращающейся инерционной массы 4. При этом создают изгибающий момент, которым изменяют положение оси (У ,Уу } в зависимости от величинысмещения инерционной массы 4 (фиг. 2) упругодеформируемой вращающейся оправки 3, изменяют геометрию резания (углы в плане, толщину срезаемого слоя) и вносят корректирующую поправку в относител ьное положение резца 2 и обрабатываемой поверхности детали 1.

При подаче рабочей жидкости по каналам 12,8,6 смещают инерционную массу 4 перпендикулярно оси оправки 3 вверх и изменяют величину момента инерцки оправки 3, возбуждают центробежную силу вращающейся инерционной массы 4. При этом создают изгибающий момент, которым изменяют положение оси (фиг. 2) упругодеформируемой вращающейся оправки 3, изменяют геометрию резания и вносят корректирующую поправку в относительное положение резца 2 и обрабатываемой поверхности детали 1.

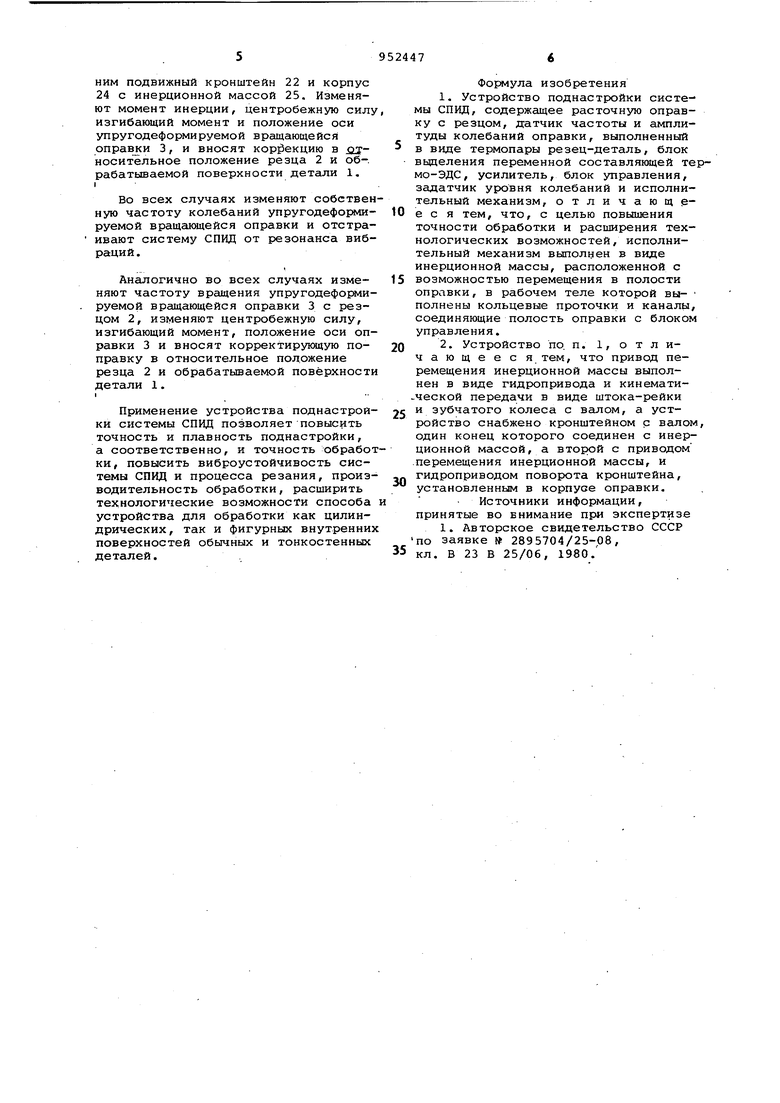

При Подаче рабочей жидкости (фиг. 3) в полости оправки 3 смещают стержень 19 вправо или влево относительно положения равновесия параллельно и эксцентрично оси упругодеформируемой оправки 3. При этом изменяют момент инерции, центробежную силу и величину изгибающего момента, которым изменяют положение оси оправки 3 и вносят коррекцию в относительное положение резца 2 и обрабатываемой поверхности детали 1..

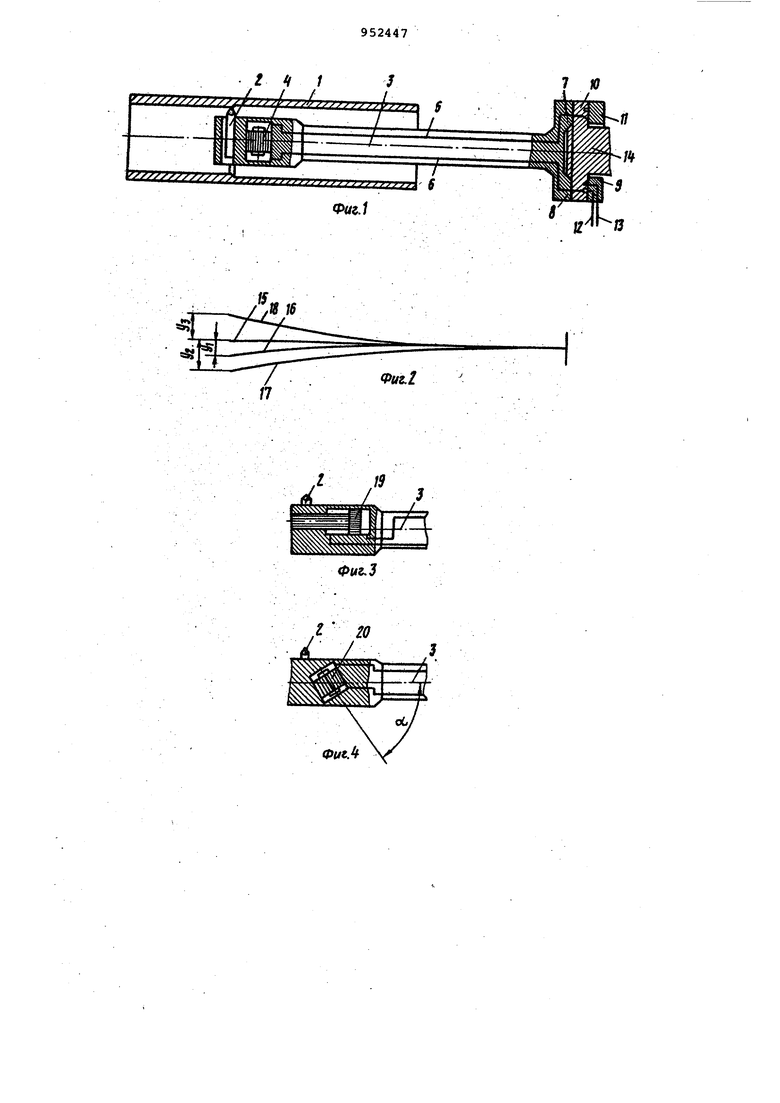

При подаче рабочей жидкости (фиг. 4) в полости упругодеформируемой вращающейся оправки 3 смещают, инерционную массу 20 вверх или .вниз относительно положения равновесия в направлении под углом ai к оси оправки 3 с резцом 2. Изменяют момент инерции, центробежную силу, изгибающий момент и положение оси упругодеформируемой вращающейся оправки 3, тем самым вносят корректирующую поправку в относительное положение резца 2 и обрабатываемой поверхности детали 1.

При подаче рабочей жидкости (фиг. 5 и 6) в полости силового цилиндра 28 поворота корпуса 24 инерционной массы 25, перемещают связанную с.поршнем шток-рейку 27, поворачивают шестерню 26, а вместе с ней вал 23 относительно подвижного кронштейна 22 и оси оправки 3 с корпусом 24 инерционной массы 25. Одновременно рабочую жидкость подают в полости корпуса 24 инерционной массы 25, смещают последнюю относительно положения равновесия в направлении перпендикулярном оси упругодеформируемой вращающейся оправки 3.. Изменяют момент инерции, центрбежную силу вращающейся массы, изгибающий момент и положение оси оправки 3, и вносят корректирующую поправку в относительное положение ре.зца 2 и обрабатываемой поверхности детали 1.

При подаче рабочей жидкости (фиг. 7 и 5) в полости силового цилиндра 32 поворота подвижного кронштейна 22 перемещают поршень со штоком-рейкой 31, поворачивают шестерню 30, вал 29 и жестко соединенный с

ним подвижный кронштейн 22 и корпус 24 с инерционной массой 25. Изменяют момент инерции, центробежную силу изгибающий момент и положение оси упругодеформируемой вращающейся оправ2 и 3, и вносят коррекцию в относительное положение резца 2 и обрабатьшаемой поверхности детали 1. I

Во всех случаях изменяют собственную частоту колебаний упругодеформируемой вращаквдейся оправки и отстраивают систему СПИД от резонанса вибраций.

Аналогично во всех случаях изменяют частоту вращения упругодеформируемой вращающейся оправки 3 с резцом 2, изменяют центробежную силу, изгибающий момент, положение оси оправки 3 и вносят корректирукяцую поправку в относительное положение резца 2 и обрабатьшаемой поверхности

детали 1. I

Применение устройства поднастроики системы СПИД позволяет повысить точность и плавность поднастройки, а соответственно, и точность обработки, повысить виброустойчивость системы СПИД и процесса резания, производительность обработки, расширить технологические возможности способа устройства для обработки как цилиндрических, так и фигурных внутренних поверхностей обычных и тонкостенных деталей.

Формула изобретения 1. Устройство поднастройки системы СПИД, содержащее расточную оправку с резцом, датчик частоты и амплитуды колебаний оправки, выполненный

в виде термопары резец-деталь, блок вьщеления переменной составляющей термо-ЭДС, усилитель, блок управления, задатчик уровня колебаний и исполнительный механизм, отличающее с я тем, что, с целью повышения точности обработки и расширения технологических возможностей, исполнительный механизм выполнен в виде инерционной массы, расположенной с

5 возможностью перемещения в полости оправки, в рабочем теле которой вы- полнены кольцевые проточки и каналы, соединяющие полость оправки с блоком управления.

0 2. Устройство по. п. 1, о т л ичающееся тем, что привод перемещения инерционной массы выполнен в виде гидропривода и кинемати ческой передачи в виде штока-рейки

5 и зубчатого колеса с валом, а устройство снабжено кронштейном с валом, один конец которого соединен с инерционной массой, а второй с приводом .перемещения инерционной массы, и гидроприводом поворота кронштейна, установленным в корпусе оправки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2895704/25-08,

5 кл. В 23 В 25/06, 1980. 7

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поднастройки системы СПИД | 1982 |

|

SU1038082A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Способ поднастройки системы СПИД | 1980 |

|

SU900992A1 |

| Способ управления упругими перемещениями при шлифовании | 1983 |

|

SU1098772A1 |

| Устройство для автоматической подналадки резца | 1972 |

|

SU441110A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Способ механической обработки нежестких деталей | 1980 |

|

SU984690A1 |

| Способ поднастройки системы спид | 1975 |

|

SU614894A1 |

| Способ поднастройки системы спид | 1979 |

|

SU772730A1 |

| Способ поднастройки системы СПИД | 1983 |

|

SU1065092A2 |

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача