1

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки изделий из листовых заготовок Б маи1иностроительных отраслях п ромы тленности.

Цель изобретения - повышение произ- водите;1ьности линии путем сокращения времени на переналадку и расширение ее технологических возможностей.

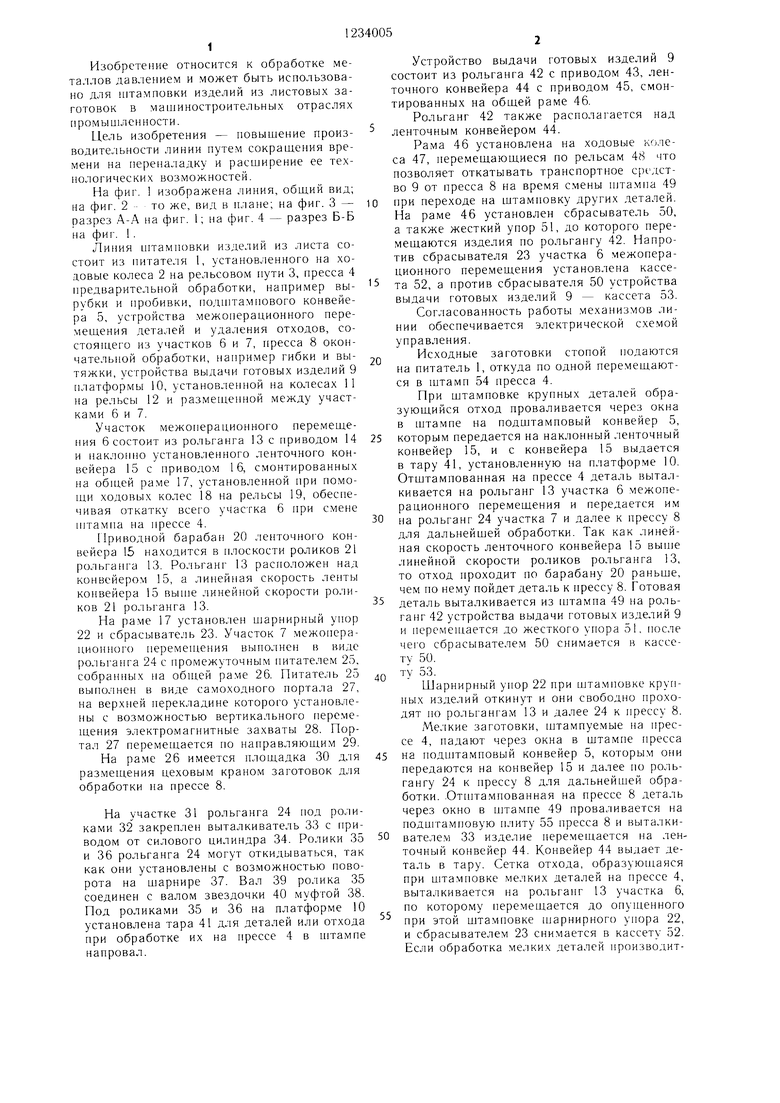

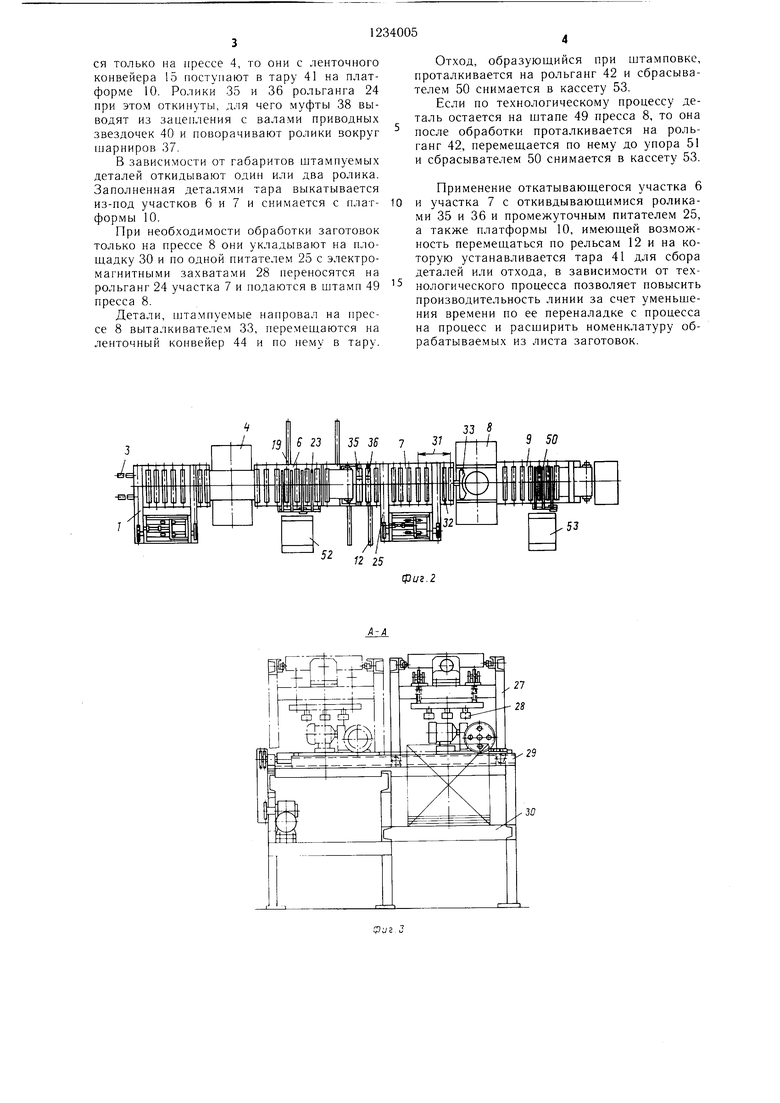

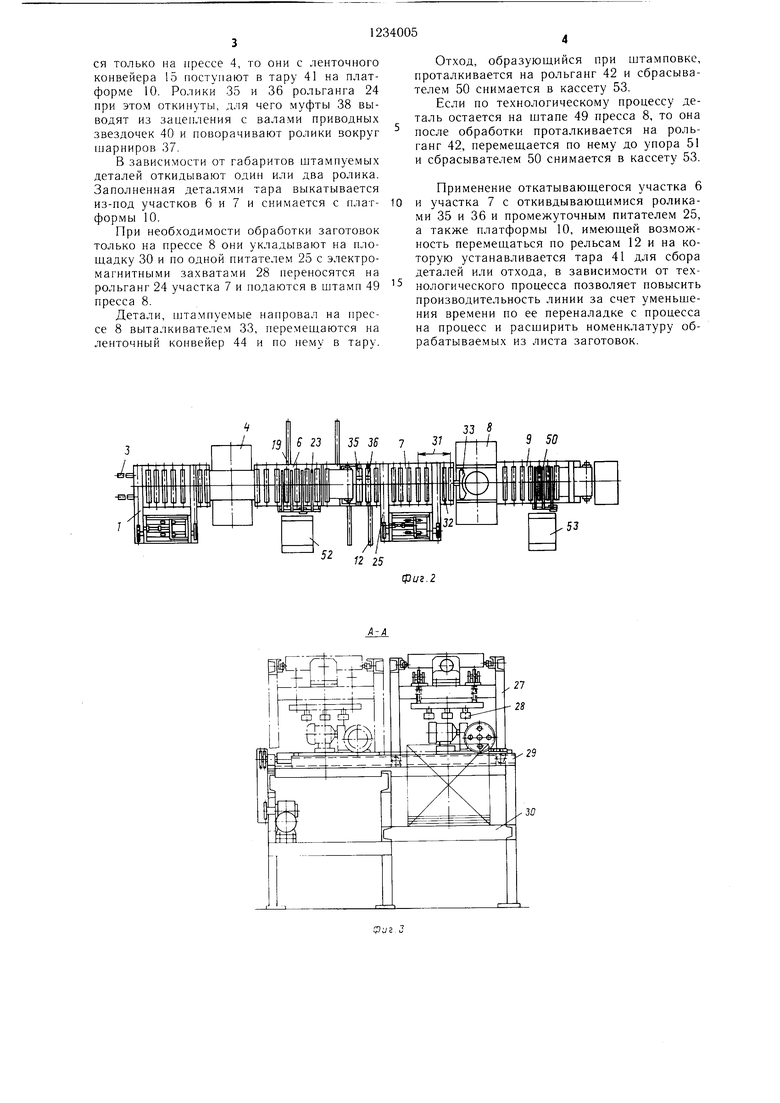

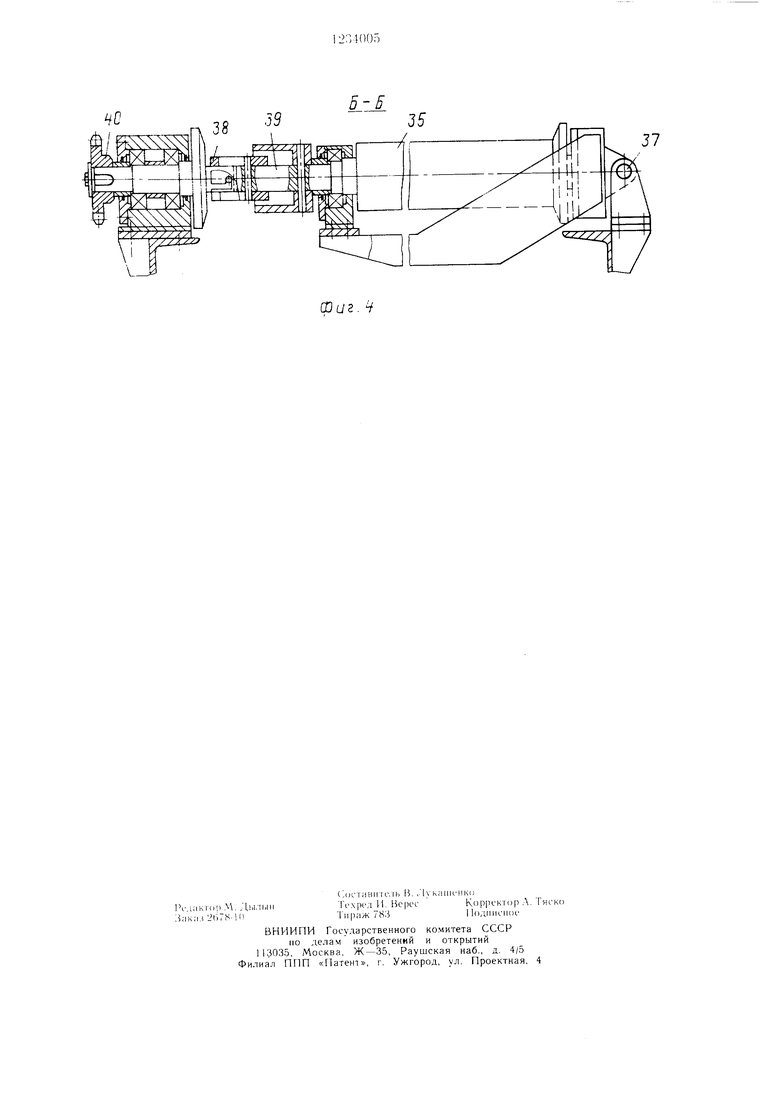

На фиг. 1 изображена линия, обш,ий вид; на фиг. 2 то же, вид в плане; на фиг. 3 - разрез .-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Линия Н1тамповки изделий из листа состоит из питателя 1, установленного на ходовые колеса 2 на рельсовом пути 3, пресса 4 предварительной обработки, например вырубки и пробивки, под1птамнового конвейера 5, устройства межоперационного перемещения деталей и удаления отходов, состоящего из участков б и 7, пресса 8 окончательной обработки, например гибки и вытяжки, устройства выдачи готовых изделий 9 платформы 10, установленной на колесах 11 на рельсы 12 и размен1енной между участками 6 и 7.

Участок межоперационного перемещения 6 состоит из рольганга 13 с приводом 14 и наклонно установленного ленточного конвейера 15 с приводом 16, смонтированных на общей раме 17, установленной нри помощи ходовых колес 18 на рельсы 19, обеспечивая откатку всего участка 6 при смене пггампа на нрессе 4.

Приводной барабан 20 ленточного конвейера 15 находится в плоскости роликов 21 рольганга 13. Рольганг 13 расположен над конвейеро.м 15, а линейная скорость ленты конвейера 15 выше линейной скорости роликов 21 рольганга 13.

На ра.ме 17 установлен п арнирный упор 22 и сбрасыватель 23. Участок 7 межопера- пионпого неремепхения выполнен в виде рольганга 24 с промежуточным питателем 25, собранных на общей раме 26. Питатель 25 выполнен в виде самоходного портала 27, на верхней перекладине которого установлены с возможностью вертикального перемещения электромагнитные захваты 28. Портал 27 перемещается по направляющим 29.

На раме 26 имеется площадка 30 для размещения цеховым краном заготовок для обработки па прессе 8.

На участке 31 рольганга 24 под роликами 32 закреплен выталкиватель 33 с приводом от силового цилиндра 34. Ролики 35 и 36 рольганга 24 могут откидываться, так как они установлены с воз.можностью поворота на шарнире 37. Вал 39 ролика 35 соединен с валом звездочки 40 муфтой 38. Под роликами 35 и 36 на платформе 10 установлена тара 41 для деталей или отхода при обработке их на нрессе 4 в 1итампе напровал.

1234005

0

5

0

5

0

5

0

5

Устройство выдачи готовых изделий 9 состоит из рольганга 42 с приводом 43, ленточного конвейера 44 с приводом 45, смонтированных на общей раме 46.

Рольганг 42 также располагается над ленточным конвейером 44.

Рама 46 установлена па ходовые колеса 47, неремещающиеся по рельсам 48 что позволяет откатывать транспортное с)едст- во 9 от пресса 8 на вре.мя смены П1тампа 49 при переходе на штамповку других деталей. На раме 46 установлен сбрасыватель 50, а также жесткий упор 51, до которого перемещаются изделия по рольгангу 42. Напротив сбрасывателя 23 участка 6 межоперационного перемещения установлена кассета 52, а против сбрасывателя 50 устройства выдачи готовых изделий 9 - кассета 53.

СоГь шсованность работы механизмов линии обеспечивается электрической схемой управления.

Исходные заготовки стопой подаются на питатель 1, откуда по одной перемещаются в щтамп 54 пресса 4.

При щтамповке крупных деталей образующийся отход проваливается через окна в HJTBMne па подщтамповый конвейер 5, которым передается на наклонный ленточный конвейер 15, и с конвейера 15 выдается в тару 41, установленную на платформе 10. Отштампованная на прессе 4 деталь выталкивается на рольганг 13 участка 6 межоперационного перемещения и передается им на рольганг 24 участка 7 и далее к прессу 8 для дальнейшей обработки. Так как линейная скорость ленточного конвейера 15 выше линейной скорости роликов рольганга 13, то отход проходит по барабану 20 раньше, чем по нему пойдет деталь к прессу 8. Готовая деталь выталкивается из штампа 49 на рольганг 42 устройства выдачи готовых изделий 9 и перемещается до жесткого упора 51. после чего сбрасывателем 50 снимается в кассету 50. ту 53.

Шарпирный упор 22 при щтамповке крупных изделий откинут и они свободно проходят по рольгангам 13 и далее 24 к прессу 8.

Мелкие заготовки, 1птампуемые па прессе 4, падают через окна в штампе пресса на подштамповый конвейер 5, которым они передаются на конвейер 15 и далее но рольгангу 24 к нрессу 8 для дальнейшей обработки. .Отщта.мпованная на прессе 8 деталь через окно в Н1тампе 49 проваливается на подиггамгювую плиту 55 пресса 8 и выталкивателем 33 изделие перемеп ается на ленточный копвейер 44. Копвейер 44 выдает деталь в тару. Сетка отхода, образующаяся при штамповке мелких деталей на прессе 4, выталкивается на рольганг 13 участка 6, по которому перемещается до опущенного нри этой штамповке парнирного упора 22, и сбрасывателем 23 снимается в кассету 52. Если обработка мелких деталей производится только на прессе 4, то они с ленточного конвейера 15 поступают в тару 41 на платформе 10. Ролики 35 и 36 рольганга 24 при этом откинуты, для чего муфты 38 выводят из зацепления с валами приводных звездочек 40 и поворачивают ролики вокруг шарниров 37.

В зависимости от габаритов штампуемых деталей откидывают один или два ролика. Заполненная деталями тара выкатывается из-под участков 6 и 7 и снимается с плат- формы 10.

При необходимости обработки заготовок только на прессе 8 они укладывают на пло- пладку 30 и по одной питателем 25 с электромагнитными захватами 28 переносятся на рольганг 24 участка 7 и подаются в штамп 49 пресса 8.

Детали, штампуемые напревал на прессе 8 выталкивателем 33, перемещаются на ленточный конвейер 44 и по нему в тару.

Отход, образующийся при щтамповке, проталкивается на рольганг 42 и сбрасывателем 50 снимается в кассету 53.

Если по технологическому процессу деталь остается на щтапе 49 пресса 8, то она после обработки проталкивается на рольганг 42, перемещается по нему до упора 51 и сбрасывателем 50 снимается в кассету 53.

Применение откатывающегося участка 6 и участка 7 с откивдывающимися роликами 35 и 36 и промежуточным питателем 25, а также платформы 10, имеющей возможность перемешаться по рельсам 12 и на которую устанавливается тара 41 для сбора деталей или отхода, в зависимости от технологического процесса позволяет повысить производительность линии за счет уменьшения времени по ее переналадке с процесса на процесс и расширить номенклатуру обрабатываемых из листа заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия штамповки деталей из листового материала | 1981 |

|

SU1005993A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Способ изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, и линия для его осуществления | 1989 |

|

SU1657270A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

9 50

12 25

5-Б

GDua. V

| Линия штамповки деталей из листового материала | 1981 |

|

SU1005993A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-10-09—Подача