Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых деталей со сплющенными концами типа раскосов.

Цель изобретения - повышение производительности.

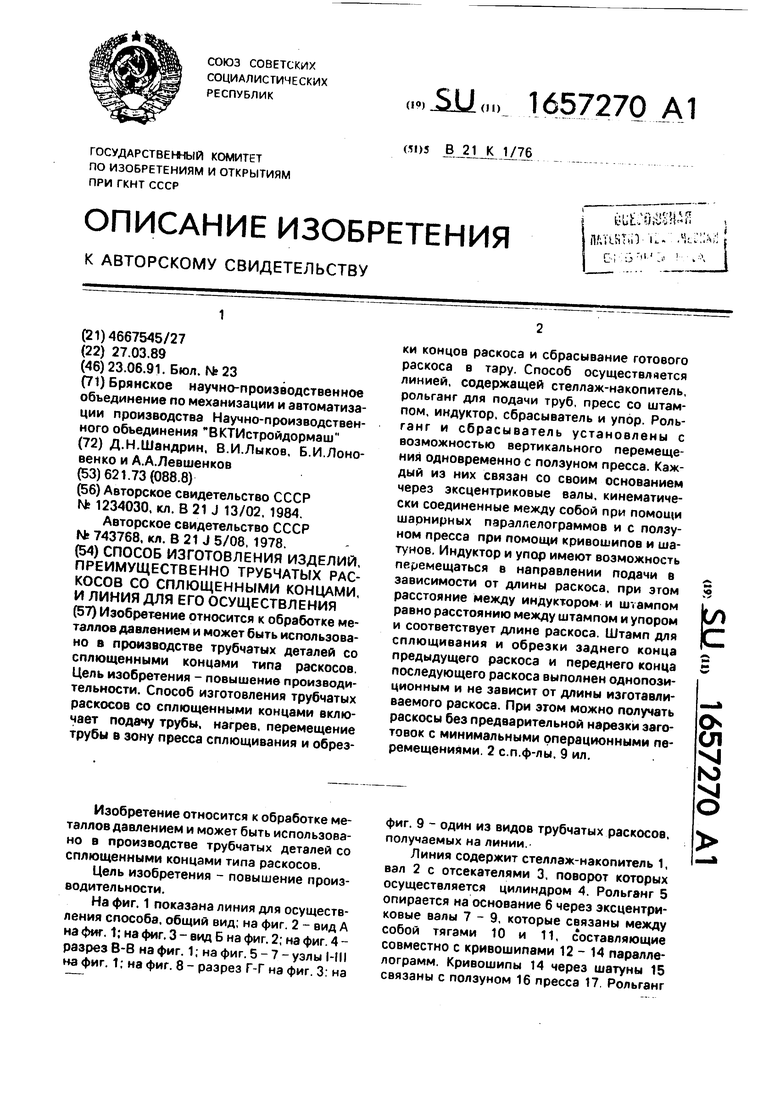

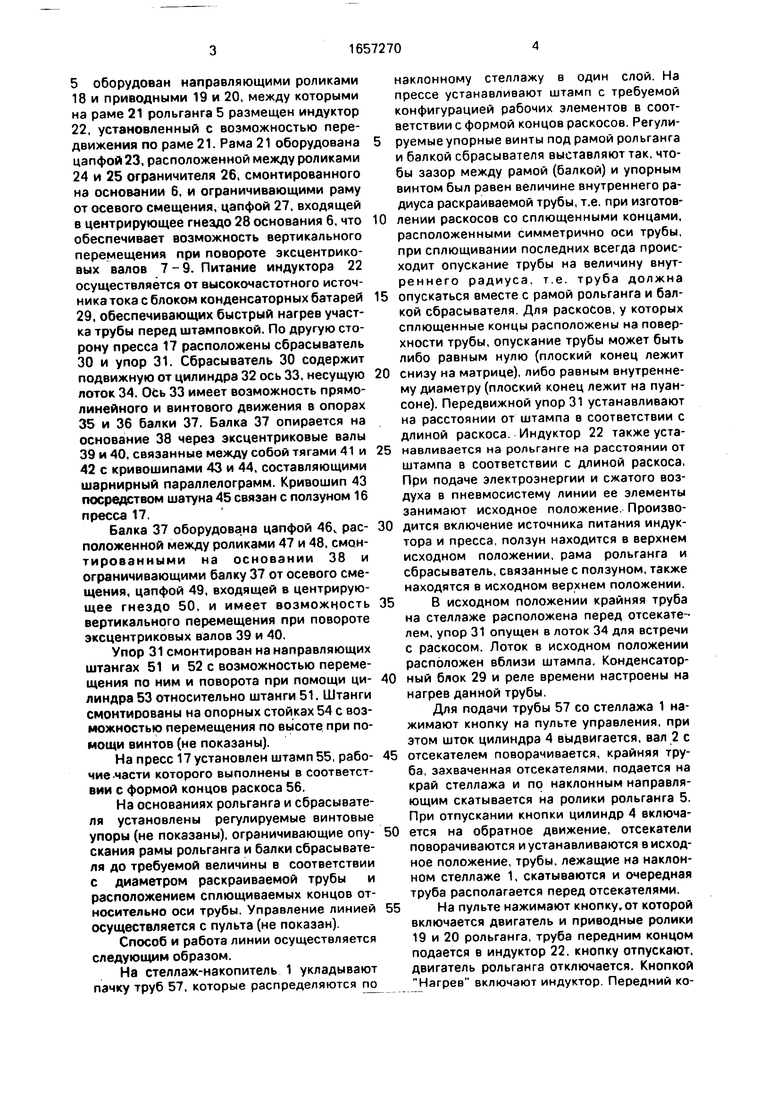

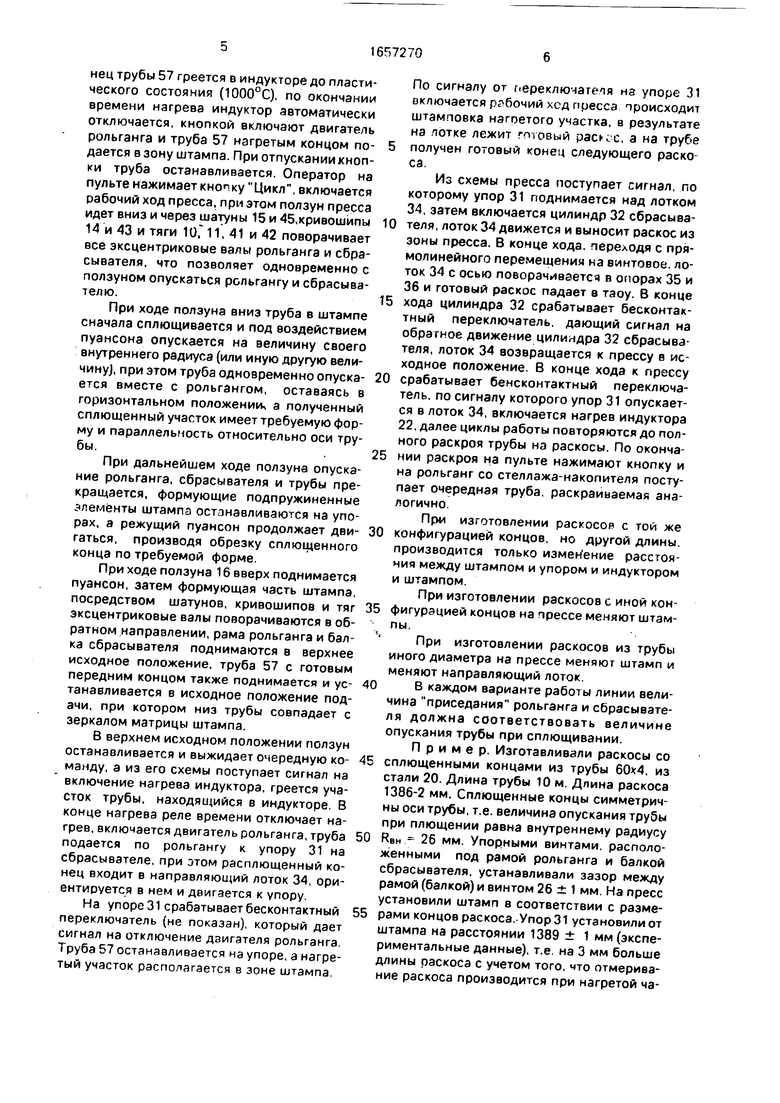

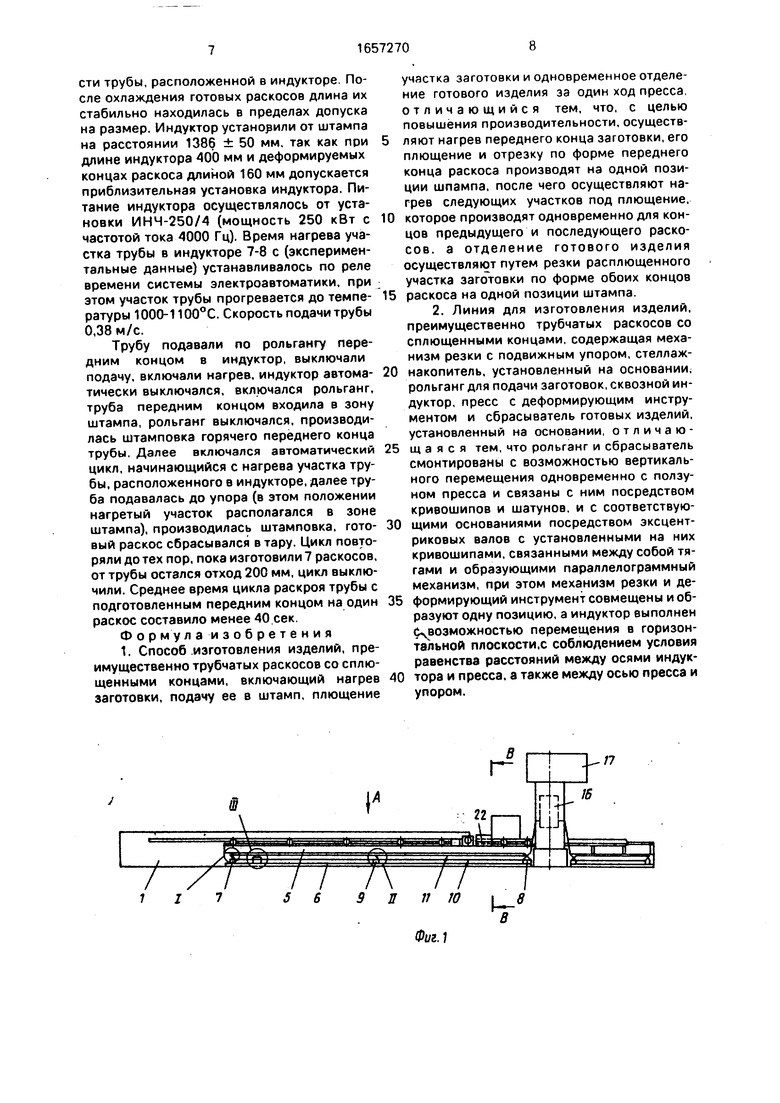

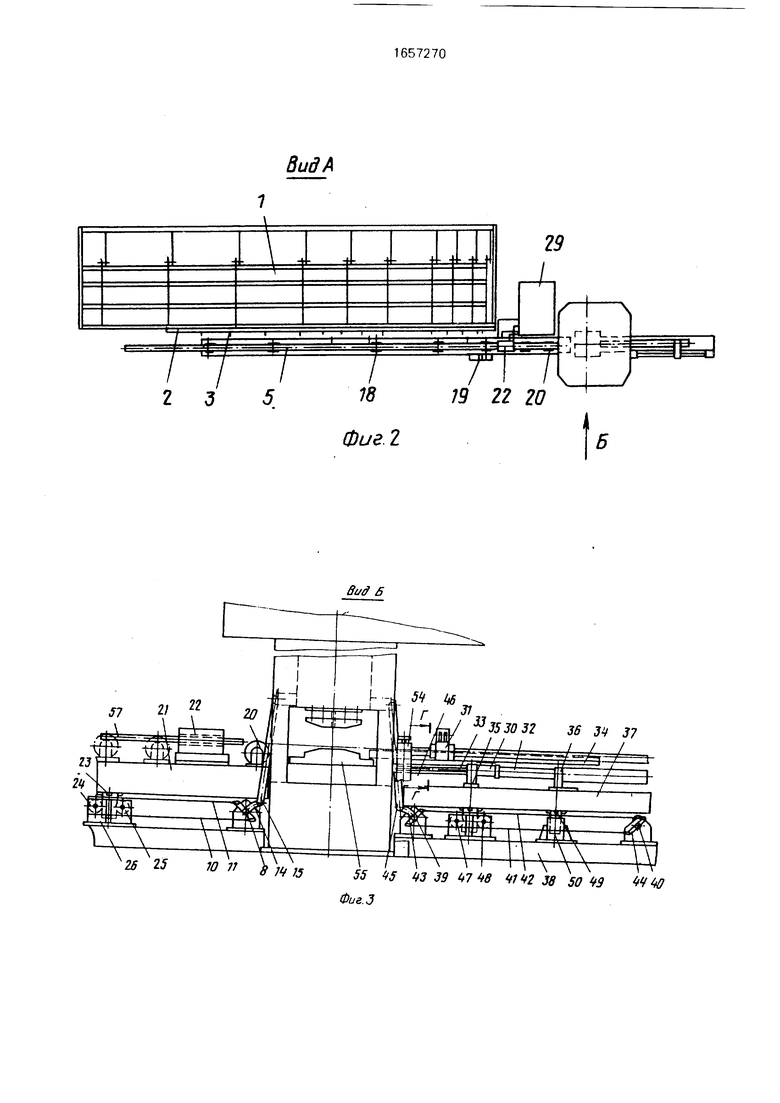

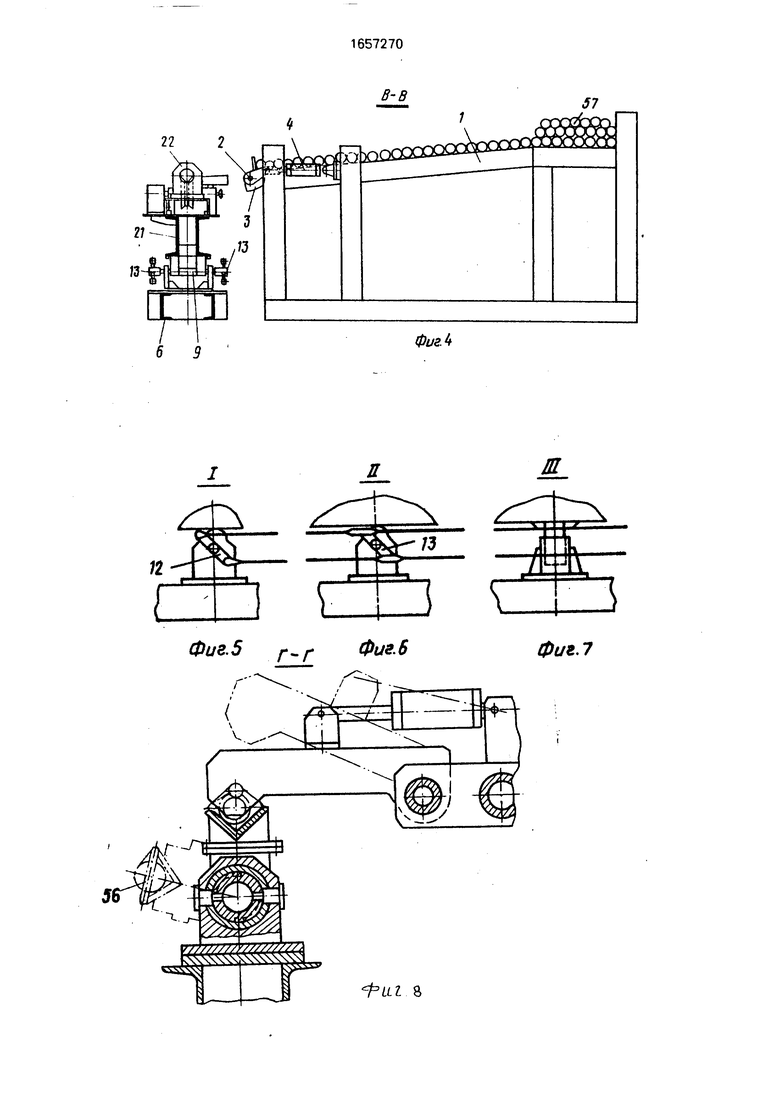

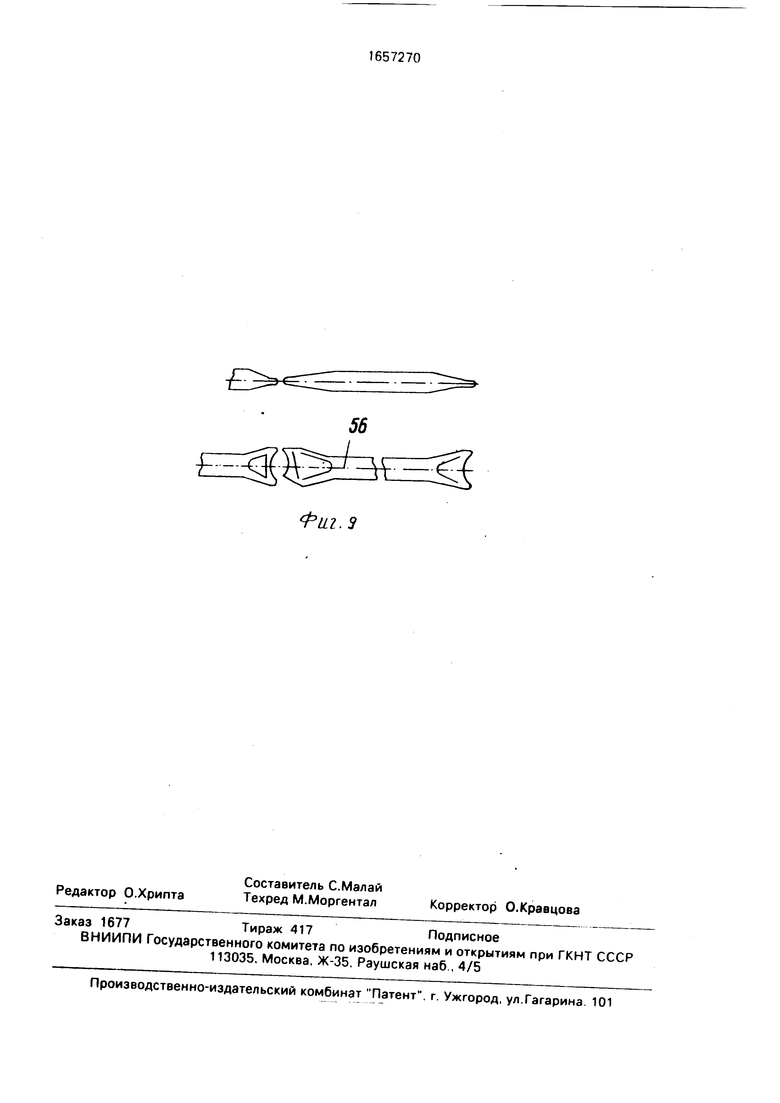

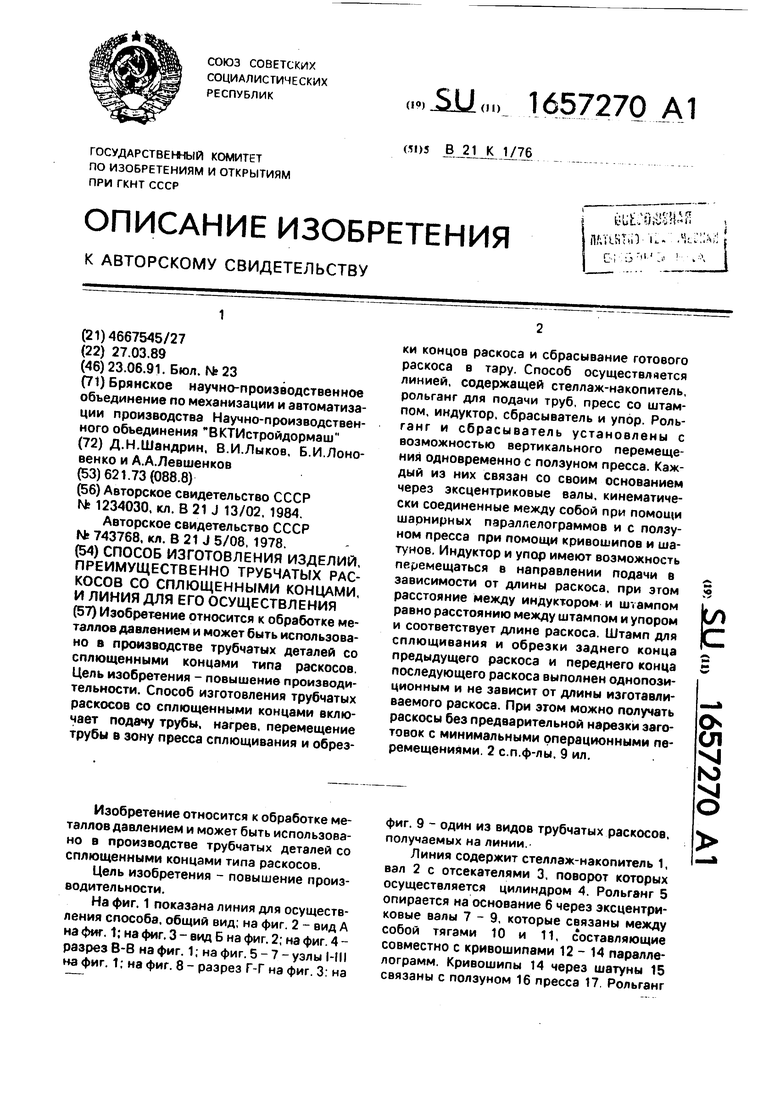

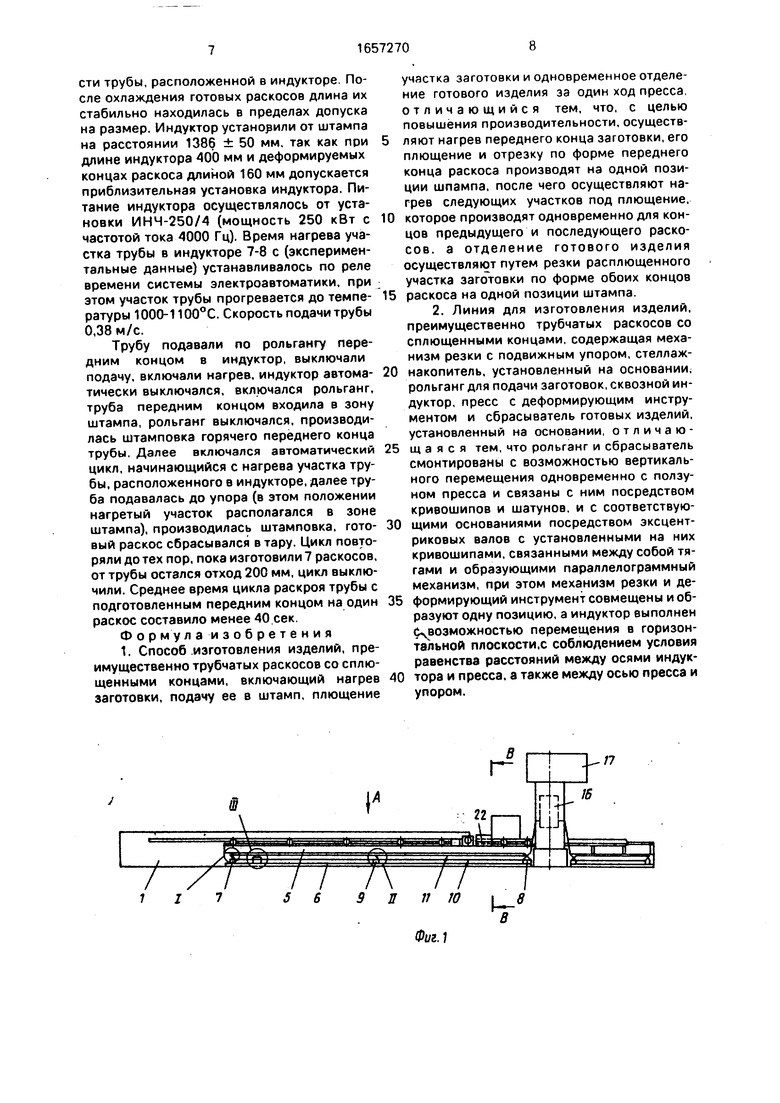

На фиг. 1 показана линия для осуществления способа, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг, 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5-7-узлы I-III на фиг. 1; на фиг. 8 - разрез Г-Г на фиг. 3; на

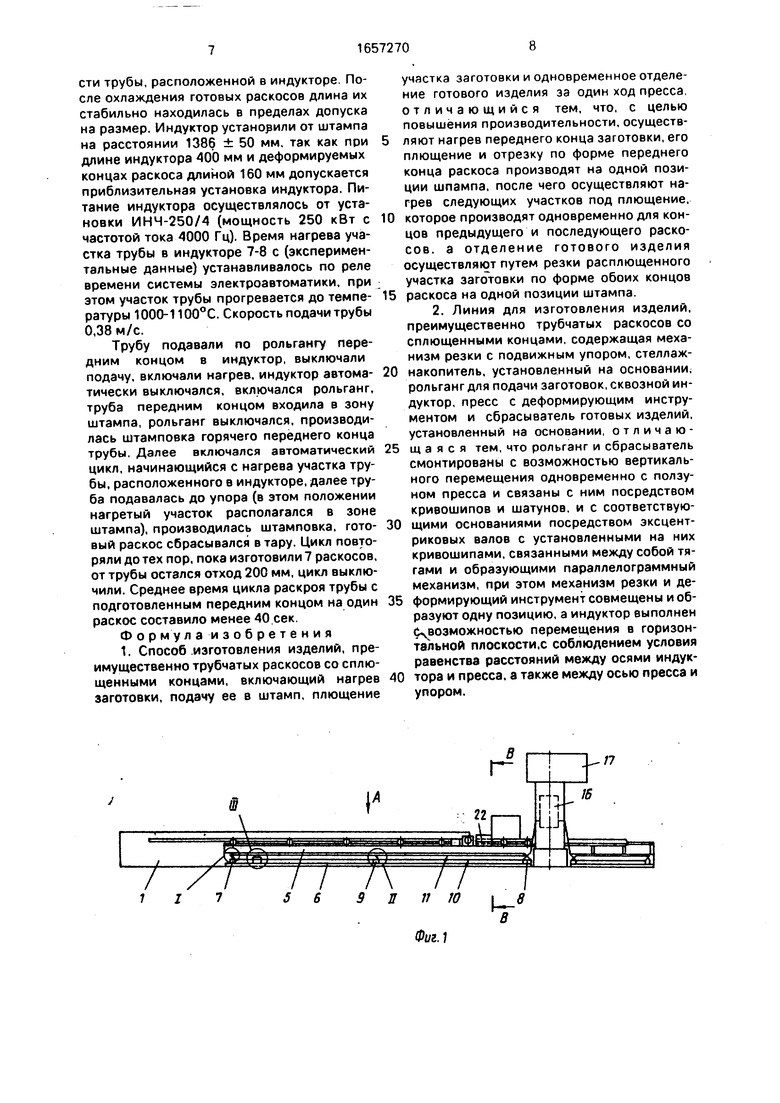

фиг. 9 - один из видов трубчатых раскосов, получаемых на линии.

Линия содержит стеллаж-накопитель 1, вал 2 с отсекателями 3, поворот которых осуществляется цилиндром 4. Рольганг 5 опирается на основание б через эксцентриковые валы 7-9, которые связаны между собой тягами 10 и 11, составляющие совместно с кривошипами 12-14 параллелограмм. Кривошипы 14 через шатуны 15 связаны с ползуном 16 пресса 17. Рольганг

5 оборудован направляющими роликами 18 и приводными 19 и 20, между которыми на раме 21 рольганга 5 размещен индуктор 22, установленный с возможностью передвижения по раме 21. Рама 21 оборудована цапфой 23, расположенной между роликами 24 и 25 ограничителя 26, смонтированного на основании 6, и ограничивающими раму от осевого смещения, цапфой 27, входящей в центрирующее гнездо 28 основания 6, что обеспечивает возможность вертикального перемещения при повороте эксцентриковых валов 7-9. Питание индуктора 22 осуществляется от высокочастотного источника тока с блоком конденсаторных батарей 29, обеспечивающих быстрый нагрев участка трубы перед штамповкой. По другую сторону пресса 17 расположены сбрасыватель 30 и упор 31. Сбрасыватель 30 содержит подвижную от цилиндра 32 ось 33, несущую лоток 34. Ось 33 имеет возможность прямолинейного и винтового движения в опорах 35 и 36 балки 37. Балка 37 опирается на основание 38 через эксцентриковые валы 39 и 40, связанные между собой тягами 41 и 42 с кривошипами 43 и 44, составляющими шарнирный параллелограмм. Кривошип 43 посредством шатуна 45 связан с ползуном 16 пресса 17,

Балка 37 оборудована цапфой 46V расположенной между роликами 47 и 48, смон- тированными на основании 38 и ограничивающими балку 37 от осевого смещения, цапфой 49, входящей в центрирующее гнездо 50, и имеет возможность вертикального перемещения при повороте эксцентриковых валов 39 и 40.

Упор 31 смонтирован на направляющих штангах 51 и 52 с возможностью перемещения по ним и поворота при помощи цилиндра 53 относительно штанги 51. Штанги смонтированы на опорных стойках 54 с возможностью перемещения по высоте при помощи винтов (не показаны).

На пресс 17 установлен штамп 55, рабочие-части которого выполнены в соответствии с формой концов раскоса 56.

На основаниях рольганга и сбрасывателя установлены регулируемые винтовые упоры (не показаны), ограничивающие опускания рамы рольганга и балки сбрасывателя до требуемой величины в соответствии с диаметром раскраиваемой трубы и расположением сплющиваемых концов относительно оси трубы. Управление линией осуществляется с пульта (не показан).

Способ и работа линии осуществляется следующим образом.

На стеллаж-накопитель 1 укладывают пачку труб 57, которые распределяются по

наклонному стеллажу в один слой. На прессе устанавливают штамп с требуемой конфигурацией рабочих элементов в соответствии с формой концов раскосов. Регулируемые упорные винты под рамой рольганга и балкой сбрасывателя выставляют так. чтобы зазор между рамой (балкой) и упорным винтом был равен величине внутреннего радиуса раскраиваемой трубы, т.е. при изготов0 лении раскосов со сплющенными концами, расположенными симметрично оси трубы, при сплющивании последних всегда происходит опускание трубы на величину внутреннего радиуса, т.е. труба должна

5 опускаться вместе с рамой рольганга и балкой сбрасывателя. Для раскосов, у которых сплющенные концы расположены на поверхности трубы, опускание трубы может быть либо равным нулю (плоский конец лежит

0 снизу на матрице), либо равным внутреннему диаметру (плоский конец лежит на пуансоне). Передвижной упор 31 устанавливают на расстоянии от штампа в соответствии с длиной раскоса. Индуктор 22 также уста5 навливается на рольганге на расстоянии от штампа в соответствии с длиной раскоса, При подаче электроэнергии и сжатого воздуха в пневмосистему линии ее элементы занимают исходное положение. Произво0 дится включение источника питания индуктора и пресса, ползун находится в верхнем исходном положении, рама рольганга и сбрасыватель, связанные с ползуном, также находятся в исходном верхнем положении.

5 В исходном положении крайняя труба на стеллаже расположена перед отсекате- лем, упор 31 опущен в лоток 34 для встречи с раскосом. Лоток в исходном положении расположен вблизи штампа. Конденсатор0 ный блок 29 и реле времени настроены на нагрев данной трубы.

Для подачи трубы 57 со стеллажа 1 нажимают кнопку на пульте управления, при этом шток цилиндра 4 выдвигается, вал 2 с

5 отсекателем поворачивается, крайняя труба, захваченная отсекателями, подается на край стеллажа и по наклонным направляющим скатывается на ролики рольганга 5. При отпускании кнопки цилиндр 4 включа0 ется на обратное движение, отсекатели поворачиваются и устанавливаются в исходное положение, трубы, лежащие на наклонном стеллаже 1, скатываются и очередная труба располагается перед отсекателями.

5 На пульте нажимают кнопку, от которой включается двигатель и приводные ролики 19 и 20 рольганга, труба передним концом подается в индуктор 22. кнопку отпускают, двигатель рольганга отключается. Кнопкой Нагрев включают индуктор. Передний конец трубы 57 греется в индукторе до пластического состояния (1000°С), по окончании времени нагрева индуктор автоматически отключается, кнопкой включают двигатель рольганга и труба 57 нагретым концом подается в зону штампа. При отпускании кнопки труба останавливается. Оператор на пульте нажимает кнопку Цикл, включается рабочий ход пресса, при этом ползун пресса идет вниз и через шатуны 15 и 45,кривошипы 14 и 43 и тяги 10, 11, 41 и 42 поворачивает все эксцентриковые валы рольганга и сбрасывателя, что позволяет одновременно с ползуном опускаться рольгангу и сбрасывателю.

При ходе ползуна вниз труба в штампе сначала сплющивается и под воздействием пуансона опускается на величину своего внутреннего радиуса (или иную другую величину, при этом труба одновременно опускается вместе с рольгангом, оставаясь в горизонтальном положении, а полученный сплющенный участок имеет требуемую форму и параллельность относительно оси трубы.

При дальнейшем ходе ползуна опускание рольганга, сбрасывателя и трубы прекращается, формующие подпружиненные элементы штампа останавливаются на упорах, а режущий пуансон продолжает двигаться, производя обрезку сплющенного конца по требуемой форме.

При ходе ползуна 16 вверх поднимается пуансон, затем формующая часть штампа, посредством шатунов, кривошипов и тяг эксцентриковые валы поворачиваются в обратном направлении, рама рольганга и балка сбрасывателя поднимаются в верхнее исходное положение, труба 57 с готовым передним концом также поднимается и устанавливается в исходное положение подачи, при котором низ трубы совпадает с зеркалом матрицы штампа.

В верхнем исходном положении ползун останавливается и выжидает очередную команду, а из его схемы поступает сигнал на включение нагрева индуктора, греется участок трубы, находящийся в индукторе. В конце нагрева реле времени отключает нагрев, включается двигатель рольганга, труба подается по рольгангу к упору 31 на сбрасывателе, при этом расплющенный конец входит в направляющий лоток 34, ориентируется в нем и двигается к упору.

На упоре 31 срабатывает бесконтактный переключатель (не показан), который дает сигнал на отключение двигателя рольганга. Труба 57 останавливается на упоре, а нагретый участок располагается в зоне штампа.

По сигналу от переключателя нз упоре 31 включается рабочий хсд пресса происходит штамповка нагоетого участка, в результате на лотке лежит готовый , а на трубе 5 получен готовый конец следующего раскоса.

Из схемы пресса поступает сигнал, по которому упор 31 поднимается над лотком 34, затем включается цилиндр 32 сбрасыва10 теля, лоток 34 движется и выносит раскос из зоны пресса. В конце хода, переходя с прямолинейного перемещения на винтовое, лоток 34 с осью поворачивается в опорах 35 и 36 и готовый раскос падает в таоу. В конце

5 хода цилиндра 32 срабатывает бесконтактный переключатель, дающий сигнал на обратное движение цилиндра 32 сбрасывателя, лоток 34 возвращается к прессу в исходное положение. В конце хода к прессу

0 срабатывает бенсконтактный переключатель, по сигналу которого упор 31 опускается в лоток 34, включается нагрев индуктора 22, далее циклы работы повторяются до полного раскроя трубы на раскосы. По оконча5 нии раскроя на пульте нажимают кнопку и на рольганг со стеллажа-накопителя поступает очередная труба, раскраиваемая аналогично.

При изготовлении раскосой с той же

0 конфигурацией концов, но другой длины, производится только изменение расстояния между штампом и упором и индуктором и штампом.

При изготовлении раскосов с иной кон5 фигурацией концов на прессе меняют штампы.

При изготовлении раскосов из трубы иного диаметра на прессе меняют штамп и меняют направляющий лоток.

0В каждом варианте работы линии величина приседания рольганга и сбрасывателя должна соответствовать величине опускания трубы при сплющивании.

Пример. Изготавливали раскосы со

5 сплющенными концами из трубы 60x4. из стали 20. Длина трубы 10м. Длина раскоса 1386-2 мм. Сплющенные концы симметричны оси трубы, т.е. величина опускания трубы при плющении равна внутреннему радиусу

0 RBH - 26 мм. Упорными винтами, расположенными под рамой рольганга и балкой сбрасывателя, устанавливали зазор между рамой (балкой) и винтом 26 ± 1 мм. На пресс установили штамп в соответствии с разме5 рами концов раскоса.-Упор 31 установили от штампа на расстоянии 1389 ± 1 мм (экспериментальные данные), т.е. на 3 мм больше длины раскоса с учетом того, что отмеривание раскоса производится при нагретой части трубы, расположенной в индукторе. После охлаждения готовых раскосов длина их стабильно находилась в пределах допуска на размер. Индуктор установили от штампа на расстоянии 1386 ± 50 мм. так как при длине индуктора 400 мм и деформируемых концах раскоса длиной 160 мм допускается приблизительная установка индуктора. Питание индуктора осуществлялось от установки ИНЧ-250/4 (мощность 250 кВт с частотой тока 4000 Гц). Время нагрева участка трубы в индукторе 7-8 с (экспериментальные данные) устанавливалось по реле времени системы электроавтоматики, при этом участок трубы прогревается до температуры 1000-1100°С. Скорость подачи трубы 0,38 м/с.

Трубу подавали по рольгангу передним концом в индуктор, выключали подачу, включали нагрев, индуктор автоматически выключался, включался рольганг, труба передним концом входила в зону штампа, рольганг выключался, производилась штамповка горячего переднего конца трубы. Далее включался автоматический цикл, начинающийся с нагрева участка трубы, расположенного в индукторе, далее труба подавалась до упора (в этом положении нагретый участок располагался в зоне штампа), производилась штамповка, готовый раскос сбрасывался в тару. Цикл повторяли до тех пор, пока изготовили 7 раскосов, от трубы остался отход 200 мм, цикл выключили. Среднее время цикла раскроя трубы с подготовленным передним концом на один раскос составило менее 40.сек.

Формула изобретения . Способ .изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, включающий нагрев заготовки, подачу ее в штамп, плющение

участка заготовки и одновременное отделение готового изделия за один ход пресса, отличающийся тем, что, с целью повышения производительности, осуществ- ляют нагрев переднего конца заготовки, его плющение и отрезку по форме переднего конца раскоса производят на одной позиции шпампа, после чего осуществляют нагрев следующих участков под плющение, 0 которое производят одновременно для концов предыдущего и последующего раскосов, а отделение готового изделия осуществляют путем резки расплющенного участка заготовки по форме обоих концов 5 раскоса на одной позиции штампа.

2. Линия для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, содержащая механизм резки с подвижным упором, стеллаж- 0 накопитель, установленный на основании, рольганг для подачи заготовок, сквозной индуктор, пресс с деформирующим инструментом и сбрасыватель готовых изделий, установленный на основании, отличаю- 5 щ а я с я тем, что рольганг и сбрасыватель смонтированы с возможностью вертикального перемещения одновременно с ползуном пресса и связаны с ним посредством кривошипов и шатунов, и с соответствую- 0 щими основаниями посредством эксцентриковых валов с установленными на них кривошипами, связанными между собой тягами и образующими параллелограммный механизм, при этом механизм резки и де- 35 формирующий инструмент совмещены и образуют одну позицию, а индуктор выполнен .возможностью перемещения в горизонтальной плоскости.с соблюдением условия равенства расстояний между осями индук- 40 тора и пресса, а также между осью пресса и упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами | 1989 |

|

SU1764745A1 |

| Многопозиционный штамповочный автомат | 1980 |

|

SU1013302A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Поточная линия для обработки нескольких моделей детали | 1988 |

|

SU1549651A1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Установка для обработки штучных длинномерных заготовок | 1989 |

|

SU1660807A1 |

| Автоматическая линия для резки пруткового материала | 1987 |

|

SU1530309A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых деталей со сплющенными концами типа раскосов. Цель изобретения - повышение производительности. Способ изготовления трубчатых раскосов со сплющенными концами включает подачу трубы, нагрев, перемещение трубы в зону пресса сплющивания и обрезки концов раскоса и сбрасывание готового раскоса в тару. Способ осуществляется линией, содержащей стеллаж-накопитель, рольганг для подачи труб, пресс со штампом, индуктор, сбрасыватель и упор. Рольганг и сбрасыватель установлены с возможностью вертикального перемещения одновременно с ползуном пресса. Каждый из них связан со своим основанием через эксцентриковые валы, кинематически соединенные между собой при помощи шарнирных параллелограммов и с ползуном пресса при помощи кривошипов и шатунов, Индуктор и упор имеют возможность перемещаться в направлении подачи в зависимости от длины раскоса, при этом расстояние между индуктором и штампом равно расстоянию между штампом и упором и соответствует длине раскоса. Штамп для сплющивания и обрезки заднего конца предыдущего раскоса и переднего конца последующего раскоса выполнен однопози- ционным и не зависит от длины изготавливаемого раскоса. При этом можно получать раскосы без предварительной нарезки заготовок с минимальными операционными перемещениями. 2 с.п.ф-лы, 9 ил. О сл xj го 3

В

Фиг.1

ВидА

г з

57

J355 45 if3 39 Ь7Ы 41Ч2 38 50 W V/W

Фиг.З

353032 36 34 37

fSn0

8 т 4

6 9

II

ff-ff

OA2iS9L

Фиг.з

| Комбинированный штамп | 1984 |

|

SU1234030A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Автоматическая линия для изготовления полуосей | 1978 |

|

SU743768A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-27—Подача