Изобретение относится к обработке металлов резанием, а именно к обработке отверстий в деталях из бронзы и латуни.

Цель изобретения - повышение производительности головки для кольцевого сверления посредством исключения дополнительной операции по дообработке боковой цилиндрической поверхности кольцевой полости в обрабатываемой детали с поверхностью с криволинейной образующей.

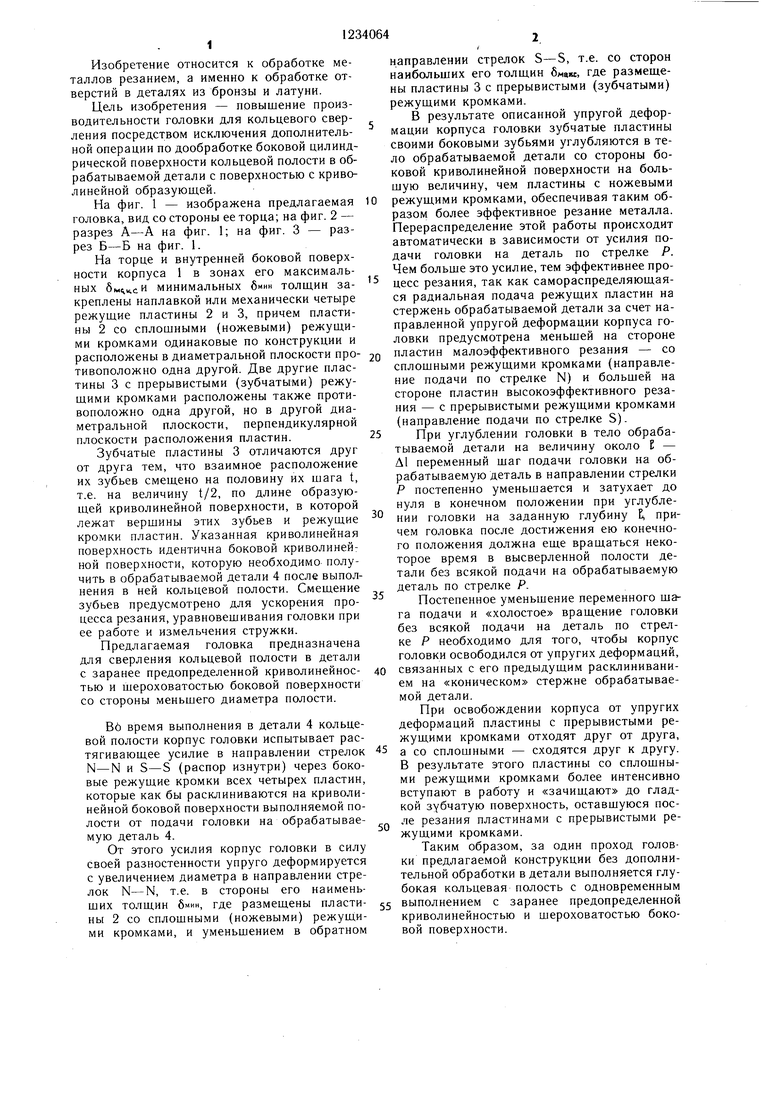

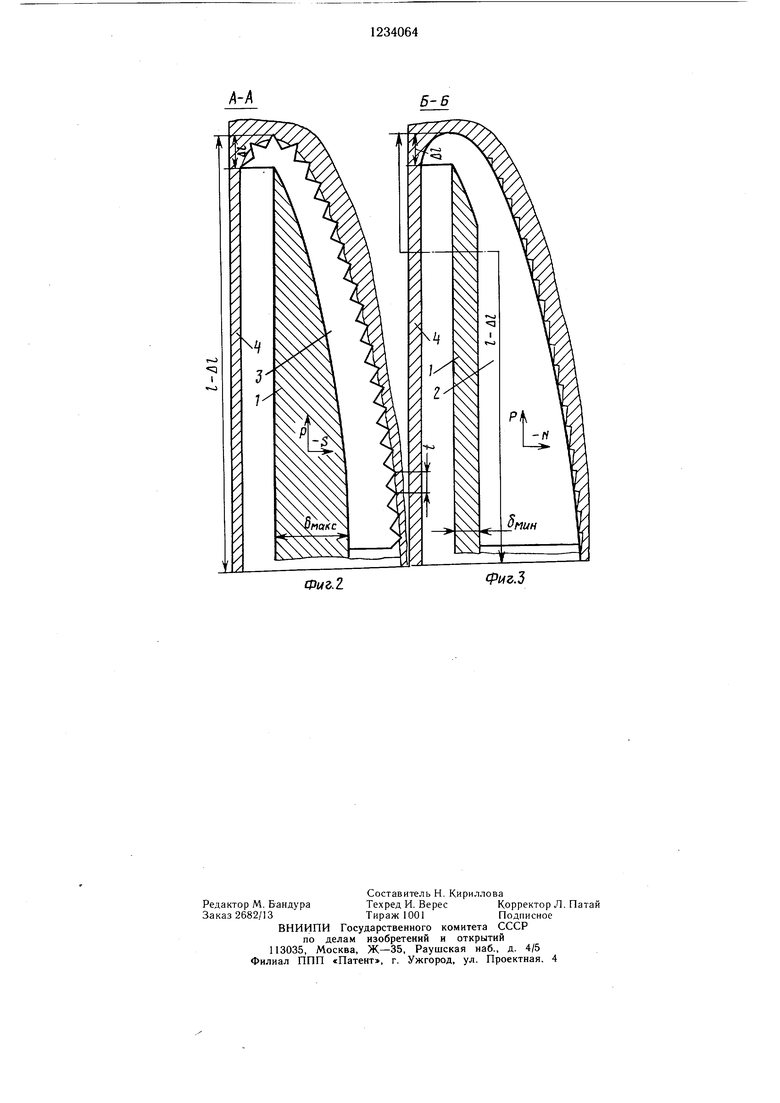

На фиг. 1 - изображена предлагаемая 10 головка, вид со стороны ее торца; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

На торце и внутренней боковой поверхности корпуса 1 в зонах его максимальных бмццсИ минимальных бмин толщин за- креплены наплавкой или механически четыре режущие пластины 2 и 3, причем пластины 2 со сплошными (ножевыми) режущими кромками одинаковые по конструкции и

расположены в диаметральной плоскости про- 2о пластин малоэффективного резания - со тивоположно одна другой. Две другие плас-сплошными режущими кромками (направленаправлении стрелок S-S, т.е. со сторон наибольших его толщин бмам, где размещены пластины 3 с прерывистыми (зубчатыми) режущими кромками.

В результате описанной упругой деформации корпуса головки зубчатые пластины своими боковыми зубьями углубляются в тело обрабатываемой детали со стороны боковой криволинейной поверхности на большую величину, чем пластины с ножевыми режущими кромками, обеспечивая таким образом более эффективное резание металла. Перераспределение этой работы происходит автоматически в зависимости от усилия подачи головки на деталь по стрелке Р. Чем больше это усилие, тем эффективнее процесс резания, так как самораспределяющаяся радиальная подача режущих пластин на стержень обрабатываемой детали за счет направленной упругой деформации корпуса головки предусмотрена меньщей на стороне

25

30

тины 3 с прерывистыми (зубчатыми) режущими кромками расположены также противоположно одна другой, но в другой диаметральной плоскости, перпендикулярной плоскости расположения пластин.

Зубчатые пластины 3 отличаются друг от друга тем, что взаимное расположение их зубьев смещено на половину их шага t, т.е. на величину t/2, по длине образующей криволинейной поверхности, в которой лежат вершины этих зубьев и режущие кромки пластин. Указанная криволинейная поверхность идентична боковой криволиней: ной поверхности, которую необходимо получить в обрабатываемой детали 4 после выполнения в ней кольцевой полости. Смещение зубьев предусмотрено для ускорения процесса резания, уравновешивания головки при ее работе и измельчения стружки.

Предлагаемая головка предназначена для сверления кольцевой полости в детали с заранее предопределенной криволинейное- 40 тью и шероховатостью боковой поверхности со стороны меньшего диаметра полости.

35

ние подачи по стрелке N) и большей на стороне пластин высокоэффективного резания - с прерывистыми режущими кромками (направление подачи по стрелке S).

При углублении головки в тело обрабатываемой детали на величину около Е - Д1 переменный шаг подачи головки на обрабатываемую деталь в направлении стрелки Р постепенно уменьшается и затухает до нуля в конечном положении при углублении головки на заданную глубину Е, причем головка после достижения ею конечного положения должна еще вращаться некоторое время в высверленной полости детали без всякой подачи на обрабатываемую деталь по стрелке Р.

Постепенное уменьшение переменного шага подачи и «холостое врашение головки без всякой подачи на деталь по стрелке Р необходимо для того, чтобы корпус головки освободился от упругих деформаций, связанных с его предыдущим расклиниванием на «коническом стержне обрабатываемой детали.

При освобождении корпуса от упругих деформаций пластины с прерывистыми реВ6 время выполнения в детали 4 кольцевой полости корпус головки испытывает растягивающее усилие в направлении стрелок 45 а со сплошными - сходятся друг к другу. N-N и S-S (распор изнутри) через боко-В результате этого пластины со сплошнывые режущие кромки всех четырех пластин, которые как бы расклиниваются на криволинейной боковой поверхности выполняемой полости от подачи головки на обрабатываемую деталь 4.

От этого усилия корпус головки в силу своей разностенности упруго деформируется с увеличением диаметра в направлении стрелок N-N, т.е. в стороны его наименьших толщин бмин, где размещены пласти- 55 выполнением с заранее предопределенной ны 2 со сплошными (ножевыми) режущи-криволинейностью и шероховатостью бокоми кромками, и уменьшением в обратном вой поверхности.

50

жущими кромками отходят друг от друга.

ми режущими кромками более интенсивно вступают в работу и «зачищают до гладкой зубчатую поверхность, оставшуюся после резания пластинами с прерывистыми режущими кромками.

Таким образом, за один проход головки предлагаемой конструкции без дополнительной обработки в детали выполняется глубокая кольцевая полость с одновременным

направлении стрелок S-S, т.е. со сторон наибольших его толщин бмам, где размещены пластины 3 с прерывистыми (зубчатыми) режущими кромками.

В результате описанной упругой деформации корпуса головки зубчатые пластины своими боковыми зубьями углубляются в тело обрабатываемой детали со стороны боковой криволинейной поверхности на большую величину, чем пластины с ножевыми режущими кромками, обеспечивая таким образом более эффективное резание металла. Перераспределение этой работы происходит автоматически в зависимости от усилия подачи головки на деталь по стрелке Р. Чем больше это усилие, тем эффективнее процесс резания, так как самораспределяющаяся радиальная подача режущих пластин на стержень обрабатываемой детали за счет направленной упругой деформации корпуса головки предусмотрена меньщей на стороне

пластин малоэффективного резания - со сплошными режущими кромками (направле

ние подачи по стрелке N) и большей на стороне пластин высокоэффективного резания - с прерывистыми режущими кромками (направление подачи по стрелке S).

При углублении головки в тело обрабатываемой детали на величину около Е - Д1 переменный шаг подачи головки на обрабатываемую деталь в направлении стрелки Р постепенно уменьшается и затухает до нуля в конечном положении при углублении головки на заданную глубину Е, причем головка после достижения ею конечного положения должна еще вращаться некоторое время в высверленной полости детали без всякой подачи на обрабатываемую деталь по стрелке Р.

Постепенное уменьшение переменного шага подачи и «холостое врашение головки без всякой подачи на деталь по стрелке Р необходимо для того, чтобы корпус головки освободился от упругих деформаций, связанных с его предыдущим расклиниванием на «коническом стержне обрабатываемой детали.

При освобождении корпуса от упругих деформаций пластины с прерывистыми реа со сплошными - сходятся друг к другу. В результате этого пластины со сплошны а со сплошными - сходятся друг к другу. В результате этого пластины со сплошныжущими кромками отходят друг от друга.

а со сплошными - сходятся друг к другу. В результате этого пластины со сплошнывыполнением с заранее предопределенной криволинейностью и шероховатостью боко

ми режущими кромками более интенсивно вступают в работу и «зачищают до гладкой зубчатую поверхность, оставшуюся после резания пластинами с прерывистыми режущими кромками.

Таким образом, за один проход головки предлагаемой конструкции без дополнительной обработки в детали выполняется глубокая кольцевая полость с одновременным

Фмг.2

5-5

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Устройство для разрезания жгута химических волокон | 1983 |

|

SU1151603A1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1697980A1 |

| Кольцевое сверло | 1990 |

|

SU1754346A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Станок для окорки и раскалывания лесоматериалов,ножевая головка для раскалывания лесоматериалов,нажимная плита механизма надвигания,окорочная фреза,механизм поворота лесоматериалов и загрузочное приспособление окорочного станка | 1981 |

|

SU1009765A1 |

| Способ изготовления конических зубчатых колес | 1975 |

|

SU532492A1 |

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

| Виброгасящий резец | 1982 |

|

SU1087261A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| Кольцевое сверло | 1981 |

|

SU1068237A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-08-25—Подача