Изобретение относится к машиностроению, а именно к обработке металлов резанием, и может быть использовано при обработке прерывистых поверхностей.

Цель изобретения - повышение производительности за счет оптимизации параметров обработки.

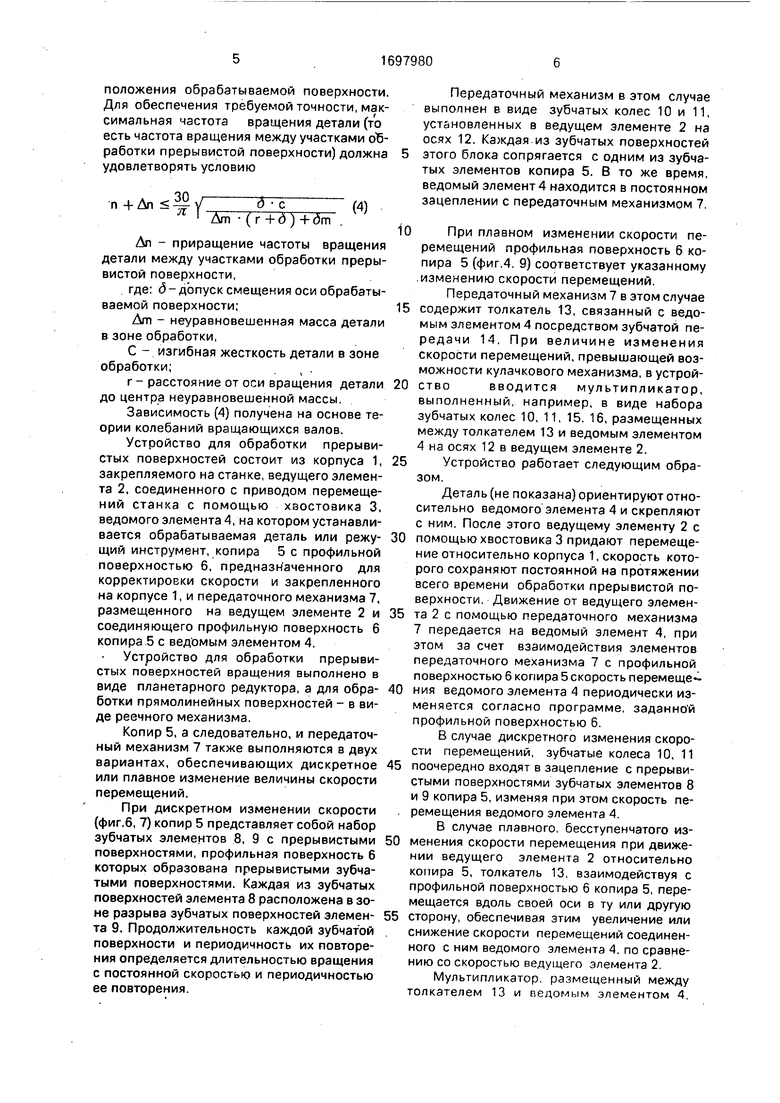

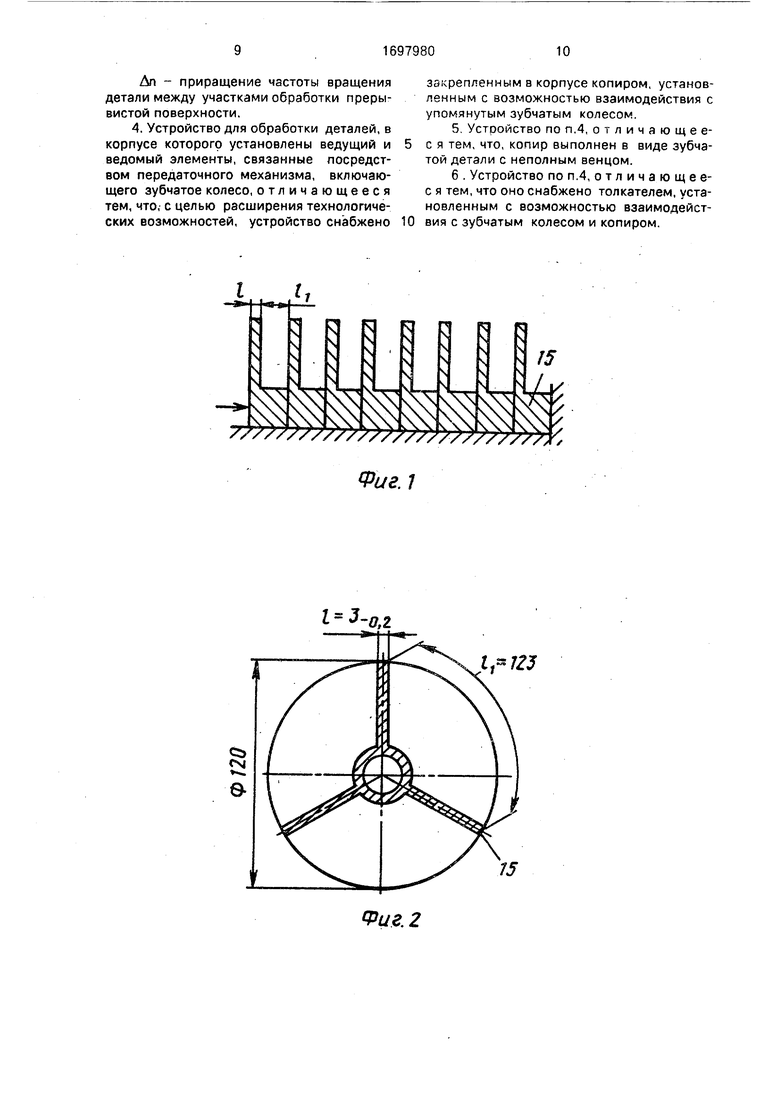

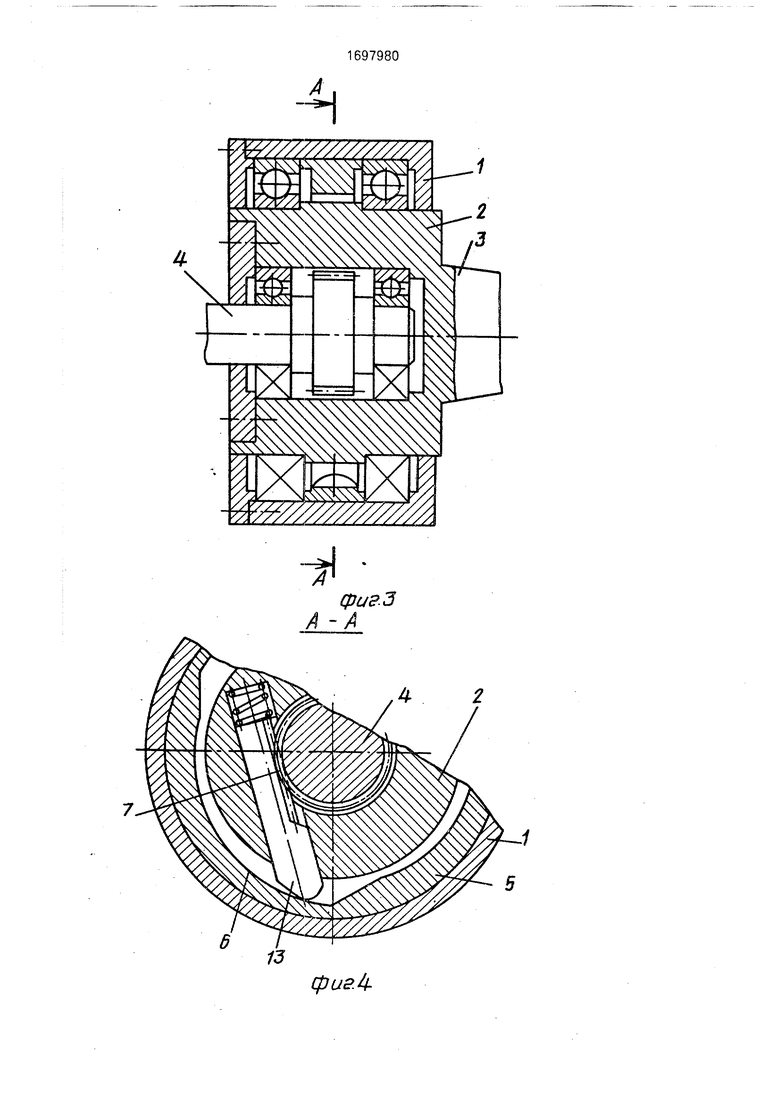

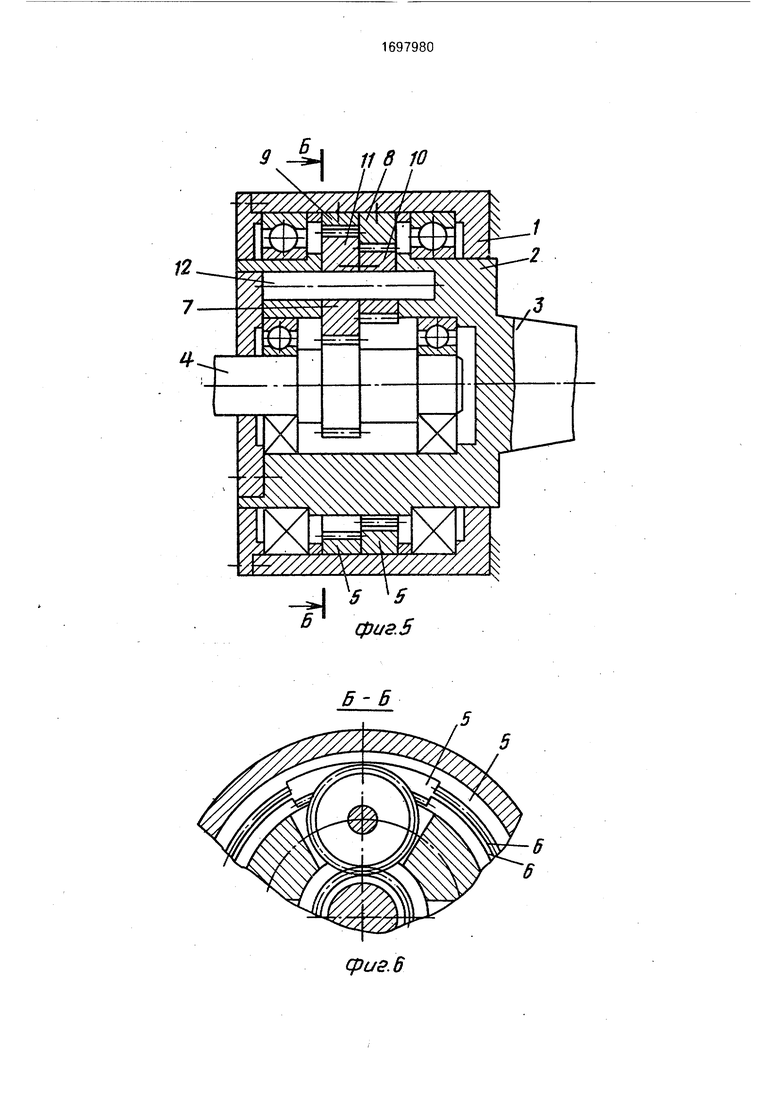

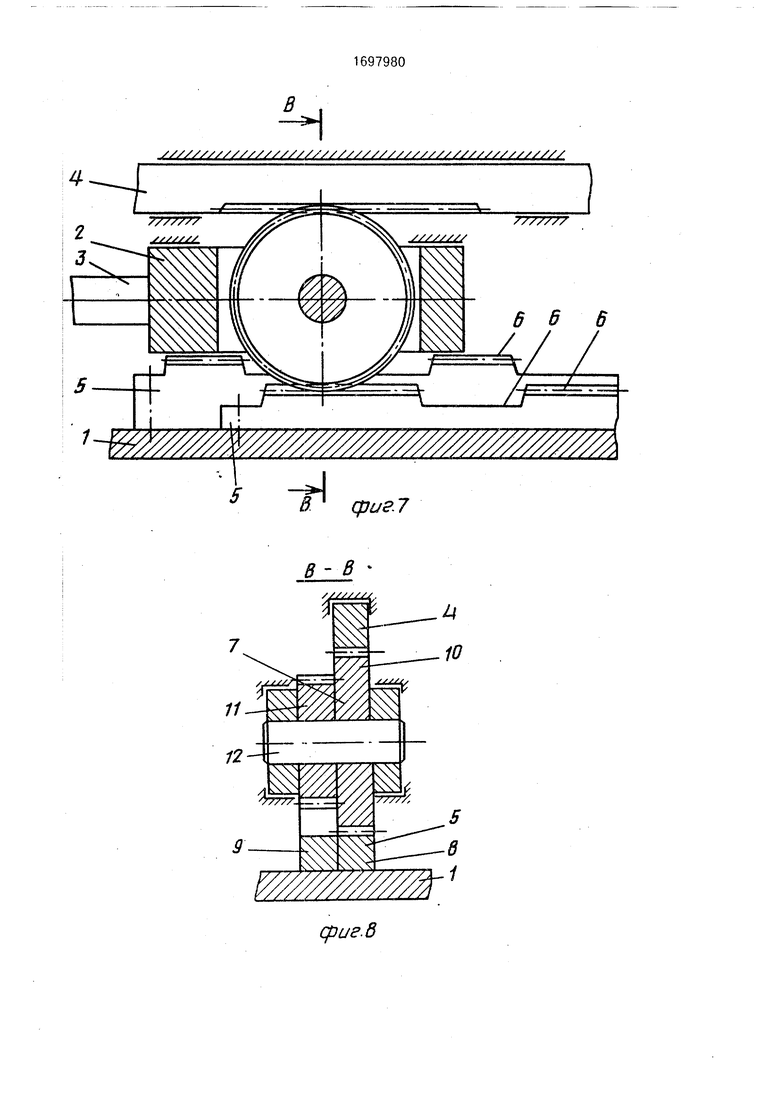

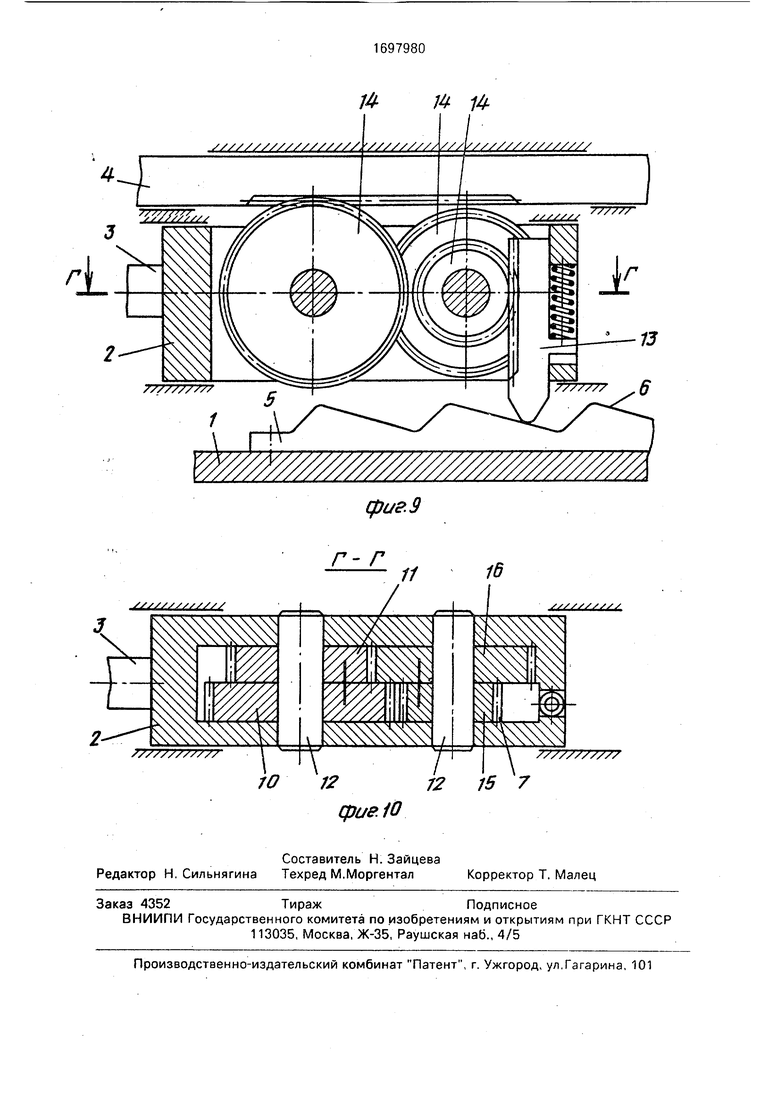

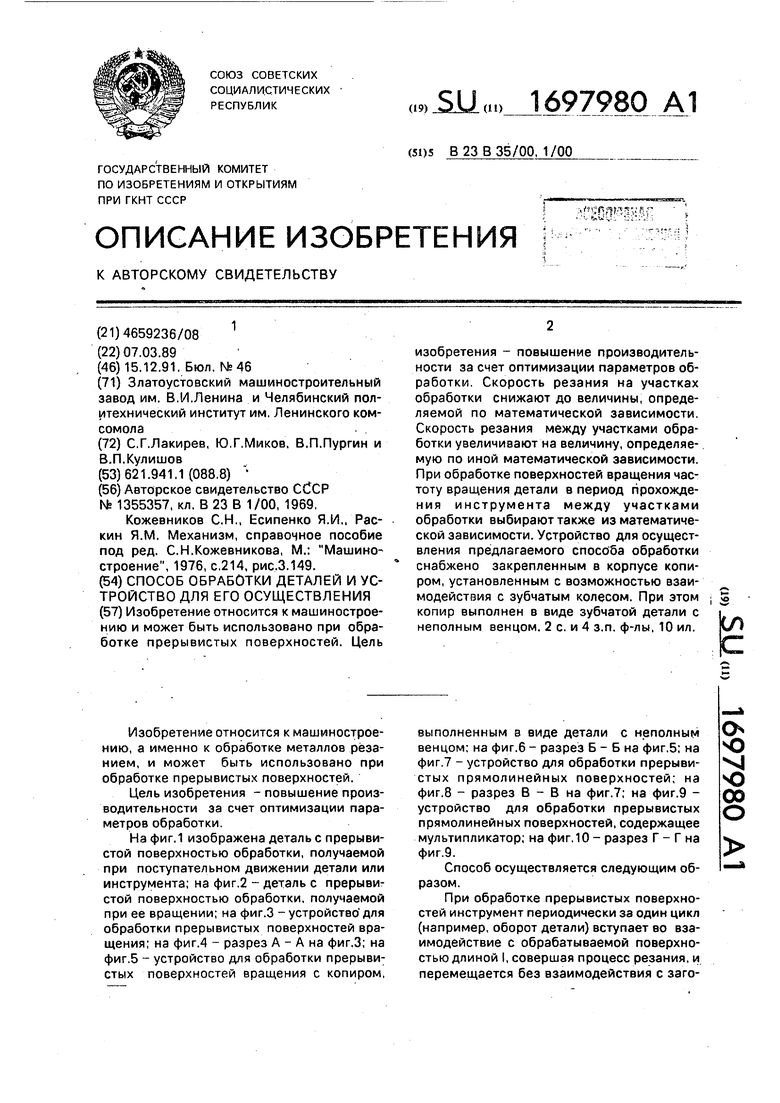

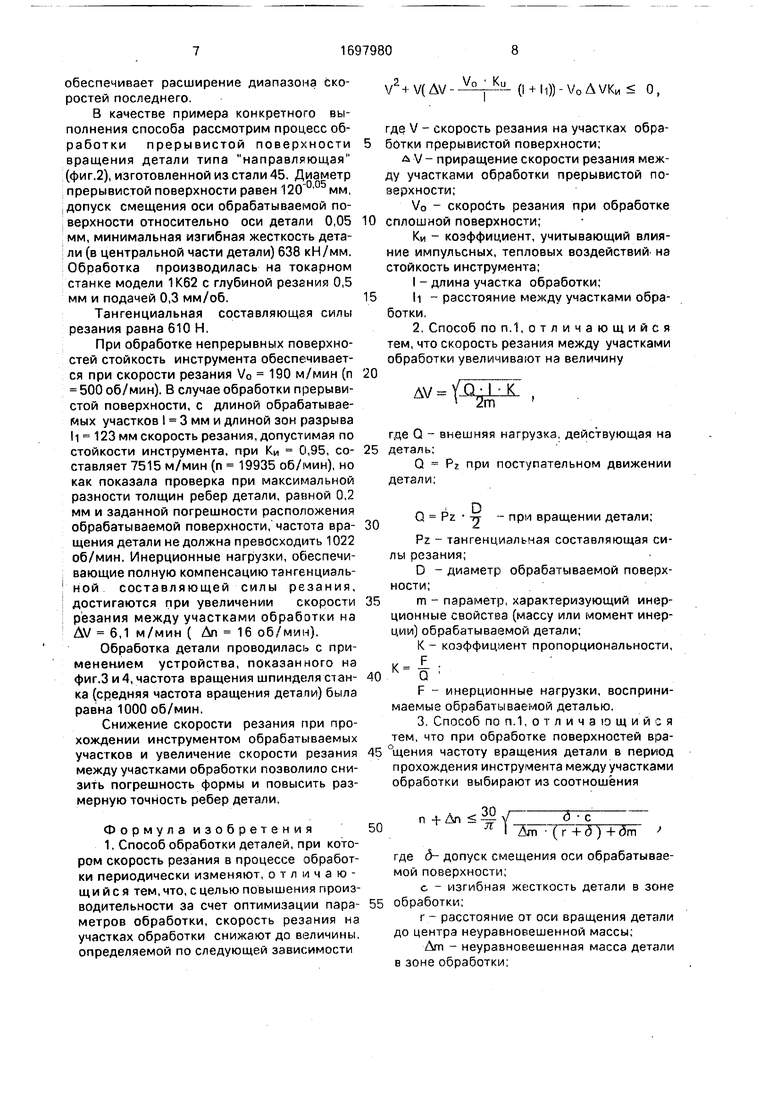

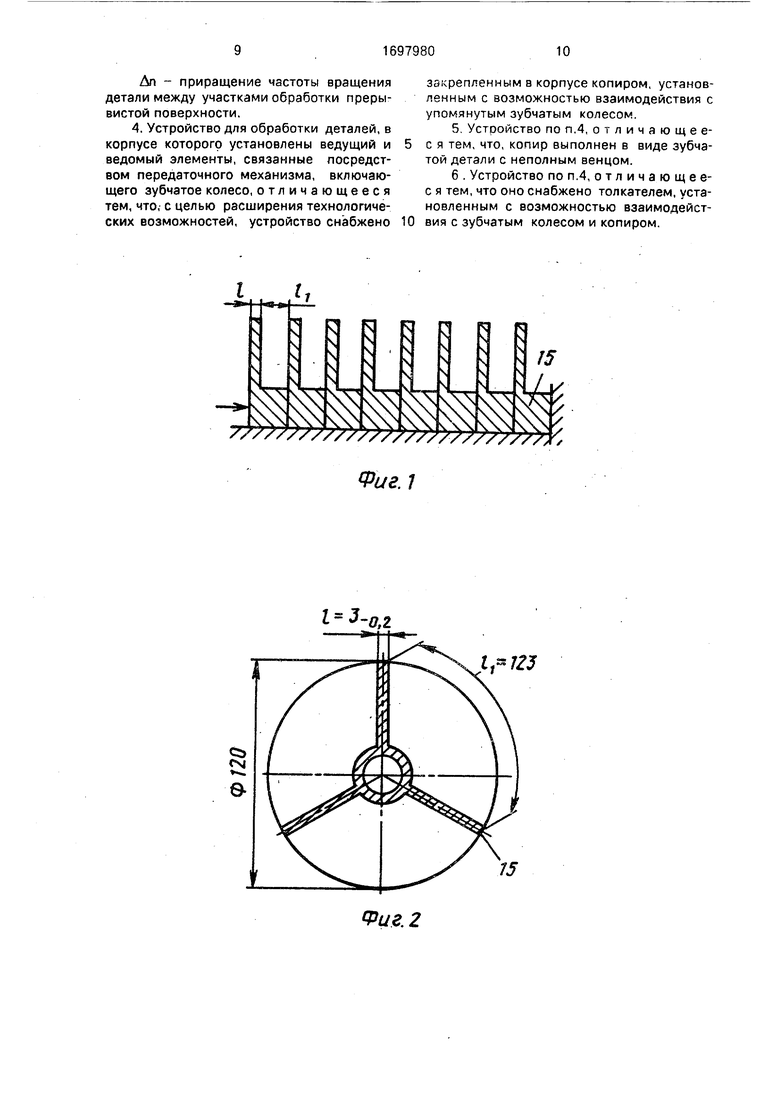

На фиг,1 изображена деталь с прерывистой поверхностью обработки, получаемой при поступательном движении детали или инструмента; на фиг.2 - деталь с прерывистой поверхностью обработки, получаемой при ее вращении; на фиг.З - устройство для обработки прерывистых поверхностей вращения; на фиг.4 - разрез А - А на фиг.З; на фиг.5 - устройство для обработки прерывистых поверхностей вращения с копиром,

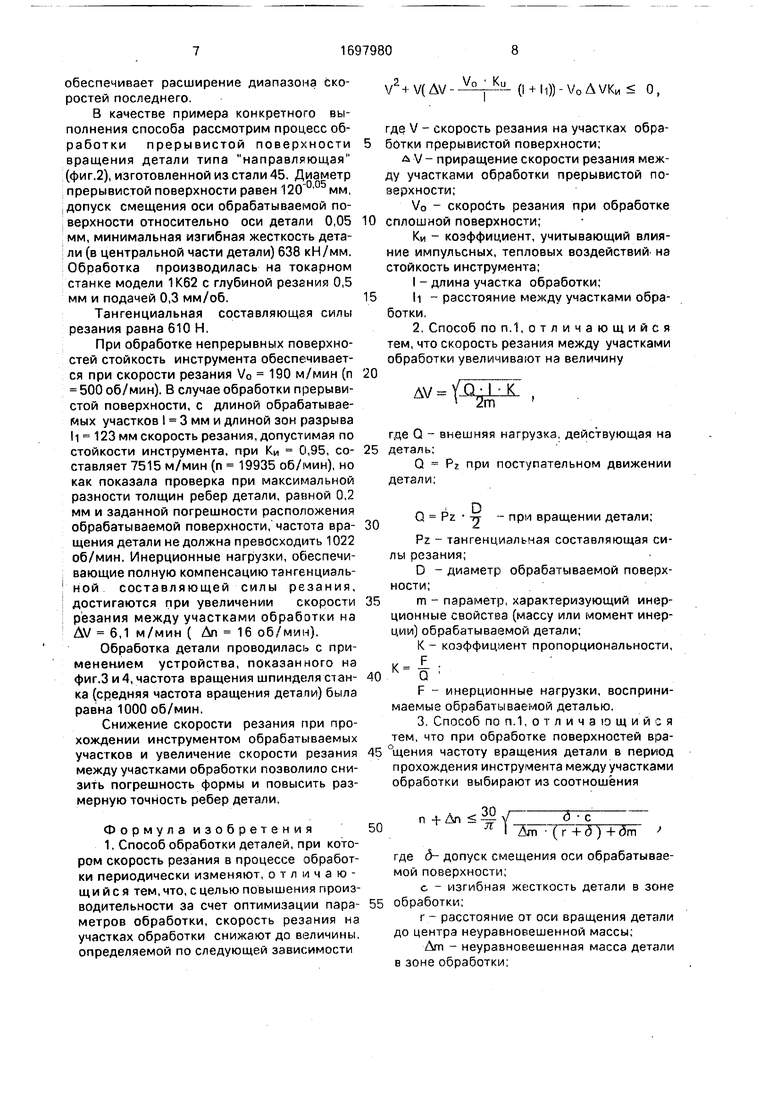

выполненным в виде детали с неполным венцом; на фиг.6 - разрез Б - Б на фиг.5; на фиг.7 - устройство для обработки прерывистых прямолинейных поверхностей; на фиг.8 - разрез В - В на фиг.7; на фиг.9 - устройство для обработки прерывистых прямолинейных поверхностей, содержащее мультипликатор; на фиг. 10 - разрез Г - Г на фиг.9.

Способ осуществляется следующим образом.

При обработке прерывистых поверхностей инструмент периодически за один цикл (например, оборот детали) вступает во взаимодействие с обрабатываемой поверхностью длиной I, совершая процесс резания, и перемещается без взаимодействия с загоо о ч ю

00

о

товкой над разрывами поверхности длиной И. При этом количество тепла, выделяющееся при резании в течение цикла, будет в I/O + И) раз меньше, чем при обработке неразрывной поверхности равной длины. Но в том и другом случае при одинаковой скорости относительных перемещений детали и инструмента продолжительность отвода тепла от режущей части инструмента остается неизменной, Следовательно, не снижая стойкости инструмента, на которую влияет импульсный нагрев последнего (что учитывается коэффициентом Ки), отвод тепла от режущей части можно уменьшить пропорционально снижению тепловыделения при резании за счет увеличения скорости относительных перемещений детали и инструмента, которая на обрабатываемых участках поверхности детали и в зонах ее разрыва будет отличаться на AV. Исходя из этого можно записать

ность размеров обрабатываемой поверхности, поскольку нагружение маложесткого элемента силами резания приводит к его значительным деформациям, в результате

которых изменяются не только размеры обрабатываемой поверхности, но и ее конфигурация. Снизить величину изгибных деформаций элементов можно, если силовые воздействия инструмента на обрабатывэемый элемент частично или полностью компенсировать противоположно направленными инерционными силами, действующими на элемент при уменьшении скорости его перемещения.

Для этого при взаимодействии инструмента с участком обрабатываемой поверхности, снижают скорость перемещения детали, а в зоне разрыва поверхности - скорость детали увеличивают до ее начальной величины. Изменение скорости при обработке каждого из элементов детали определяют из соотношения

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Станок для обработки роликов с криволинейной образующей | 1980 |

|

SU897476A1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2214889C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Устройство для обработки внутренних торцовых поверхностей корпусных деталей | 1986 |

|

SU1466914A1 |

| Устройство для обработки торцов | 1985 |

|

SU1407703A1 |

| Станок для обработки сложных поверхностей | 1985 |

|

SU1303288A1 |

| Устройство для обработки отверстий | 1989 |

|

SU1706781A1 |

| Устройство для обработки поверхностей оптических деталей | 1982 |

|

SU1113237A1 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

Изобретение относится к машиностроению и может быть использовано при обработке прерывистых поверхностей. Цель изобретения - повышение производительности за счет оптимизации параметров обработки. Скорость резания на участках обработки снижают до величины, определяемой по математической зависимости. Скорость резания между участками обработки увеличивают на величину, определяемую по иной математической зависимости. При обработке поверхностей вращения частоту вращения детали в период прохождения инструмента между участками обработки выбирают также из математической зависимости. Устройство для осуществления предлагаемого способа обработки снабжено закрепленным в корпусе копиром, установленным с возможностью взаимодействия с зубчатым колесом. При этом копир выполнен в виде зубчатой детали с неполным венцом. 2 с. и 4 з.п. ф-лы, 10 ил. сл с

I

to I +H

где Т - период цикла обработки прерывистой поверхности, Т t + ti;

t - время прохождения участка обработки прерывистой поверхности;

И - время прохождения между участками обработки прерывистой поверхности;

to - время прохождения участка сплош- 1 ной поверхности длиной I + И. Но время прохождения каждого из участков определяется его длиной и скоростью Относительных перемещений на нем, то | есть t I/V, ti h/(V + AV), to (I + H)/V0, где V - скорость резания на участках обработки прерывистой поверхности;

AV - приращение скорости-резания между участками обработки прерывистой поверхности;

Vo - скорость резания при обработке сплошной поверхности.

Подставляя выражение(1)значения t, ti, to и вводя коэффициент Ки получим

V + V(AV- Vo| Ku ( + li))-V0AVKM 0 (2)

Это неравенство устанавливает величину скорости резания на участках обработки прерывистой поверхности, обеспечивающей требуемую стойкость инструмента,

При обработке прерывистых поверхностей с маложесткими выступающими элементами, например, ребрами, затруднительно обеспечить требуемую точ

AV (

Q-I -К 2т

,(3)

где Q - внешняя нагрузка, действующая на элемент;

Q Ps - при поступательном движении детали;

Q Pz -rj - при вращении детали;

Р2 - тангенциальная составляющая силы резания;

D - диаметр обрабатываемой поверхности;

m - параметр, характеризующий инерционные свойства обрабатываемого элемента (массу при поступательном движении детали, момент инерции при ее вращении).

К- коэффициент пропорциональности,

к- F K-Q

° F - инерционные нагрузки, воспринимаемые обрабатываемым элементом.

Приведенное уравнение (3) получено путем элементарных преобразований уравнения силового баланса обрабатываемого

элемента при его динамическом нагруже- нии,

При обработке поверхностей вращения детали, центр массы которой не совпадает с ее продольной осью, на деталь действует

неуравновешенная составляющая центробежной силы, вызывающая упругие изгиб- ные деформации детали. При этом продольная ось детали смещается относительно оси вращения, что соответственно приводит к появлению погрешности расположения обрабатываемой поверхности. Для обеспечения требуемой точности, максимальная частота вращения детали (то есть частота вращения между участками оЪ- работки прерывистой поверхности) должна удовлетворять условию

30

/

с

(4)

Дт (г + д) + dm .

Дл - приращение частоты вращения детали между участками обработки прерывистой поверхности,

где: д - допуск смещения оси обрабатываемой поверхности;

Дт - неуравновешенная масса детали в зоне обработки,

С - изгибная жесткость детали в зоне обработки;, .

г - расстояние от оси вращения детали до центра неуравновешенной массы.

Зависимость (4) получена на основе теории колебаний вращающихся валов.

Устройство для обработки прерывистых поверхностей состоит из корпуса 1, закрепляемого на станке, ведущего элемента 2, соединенного с приводом перемещений станка с помощью хвостовика 3, ведомого элемента 4, на котором устанавливается обрабатываемая деталь или режущий инструмент, копира 5 с профильной поверхностью 6, предназначенного для корректировки скорости и закрепленного на корпусе 1, и передаточного механизма 7, размещенного на ведущем элементе 2 и соединяющего профильную поверхность 6 копира 5 с ведомым элементом 4.

Устройство для обработки прерывистых поверхностей вращения выполнено в виде планетарного редуктора, а для обработки прямолинейных поверхностей - в виде реечного механизма.

Копир 5, а следовательно, и передаточный механизм 7 также выполняются в двух вариантах, обеспечивающих дискретное или плавное изменение величины скорости перемещений.

При дискретном изменении скорости (фиг.6, 7) копир 5 представляет собой набор зубчатых элементов 8, 9 с прерывистыми поверхностями, профильная поверхность 6 которых образована прерывистыми зубчатыми поверхностями. Каждая из зубчатых поверхностей элемента 8 расположена в зоне разрыва зубчатых поверхностей элемента 9. Продолжительность каждой зубчатой поверхности и периодичность их повторения определяется длительностью вращения с постоянной скоростью и периодичностью ее повторения.

Передаточный механизм в этом случае выпопнен в виде зубчатых колес 10 и 11, установленных в ведущем элементе 2 на осях 12. Каждая из зубчатых поверхностей 5 этого блока сопрягается с одним из зубчатых элементов копира 5. В то же время, ведомый элемент 4 находится в постоянном зацеплении с передаточным механизмом 7.

10 При плавном изменении скорости перемещений профильная поверхность 6 копира 5 (фиг.4. 9) соответствует указанному изменению скорости перемещений.

Передаточный механизм 7 в этом случае

15 содержит толкатель 13, связанный с ведомым элементом 4 посредством зубчатой передачи 14. При величине изменения скорости перемещений, превышающей возможности кулачкового механизма, вустрой20 ствовводится мультипликатор,

выполненный, например, в виде набора зубчатых колес 10, 11, 15. 16, размещенных между толкателем 13 и ведомым элементом 4 на осях 12 в ведущем элементе 2.

25 Устройство работает следующим образом.

Деталь (не показана) ориентируют относительно ведомого элемента 4 и скрепляют с ним. После этого ведущему элементу 2 с

30 помощью хвостовика 3 придают перемещение относительно корпуса 1, скорость которого сохраняют постоянной на протяжении всего времени обработки прерывистой поверхности. Движение от ведущего элемен35 та 2 с помощью передаточного механизма 7 передается на ведомый элемент 4, при этом за счет взаимодействия элементов передаточного механизма 7 с профильной поверхностью 6 копира 5 скорость перемеще-

40 ния ведомого элемента 4 периодически изменяется согласно программе, заданно й профильной поверхностью 6.

В случае дискретного изменения скорости перемещений, зубчатые колеса 10, 11

45 поочередно входят в зацепление с прерывистыми поверхностями зубчатых элементов 8 и 9 копира 5, изменяя при этом скорость перемещения ведомого элемента 4.

В случае плавного, бесступенчатого из50 менения скорости перемещения при движении ведущего элемента 2 относительно копира 5, толкатель 13, взаимодействуя с профильной поверхностью 6 копира 5, перемещается вдоль своей оси в ту или другую

55 сторону, обеспечивая этим увеличение или снижение скорости перемещений соединенного с ним ведомого элемента 4. по сравнению со скоростью ведущего элемента 2.

Мультипликатор, размещенный между толкателем 13 и ведомым элементом 4,

беспечивает расширение диапазона скоостей последнего.

В качестве примера конкретного выолнения способа рассмотрим процесс обаботки прерывистой поверхности вращения детали типа направляющая фиг.2), изготовленной из стали 45. Диаметр прерывистой поверхности равен 120 ° 05мм, опуск смещения оси обрабатываемой поверхности относительно оси детали 0,05 мм, минимальная иэгибная жесткость детали (в центральной части детали) 638 кН/мм. Обработка производилась на токарном станке модели 1К62 с глубиной резания 0,5 мм и подачей 0,3 мм/об.

Тангенциальная составляющая силы резания равна 610 Н.

При обработке непрерывных поверхностей стойкость инструмента обеспечивается при скорости резания V0 190 м/мин (п 500 об/мин). В случае обработки прерывистой поверхности, с длиной обрабатываемых участков I 3 мм и длиной зон разрыва И 123 мм скорость резания, допустимая по стойкости инструмента, при Ки 0,95, составляет 7515 м/мин (п 19935 об/мин), но как показала проверка при максимальной разности толщин ребер детали, равной 0,2 мм и заданной погрешности расположения обрабатываемой поверхности, частота вращения детали не должна превосходить 1022 об/мин, Инерционные нагрузки, обеспечивающие полную компенсацию тангенциаль- ной составляющей силы резания, достигаются при увеличении скорости резания между участками обработки на AV 6,1 м/мин ( An 16 об/мин).

Обработка детали проводилась с применением устройства, показанного на фиг.З и 4, частота вращения шпинделя станка (средняя частота вращения дета пи) была равна 1000 об/мин.

Снижение скорости резания при прохождении инструментом обрабатываемых участков и увеличение скорости резания между участками обработки позволило снизить погрешность формы и повысить размерную точность ребер детали.

Формула изобретения 1. Способ обработки деталей, при котором скорость резания в процессе обработки периодически изменяют, отличающийся тем, что, с целью повышения производительности за счет оптимизации параметров обработки, скорость резания на участках обработки снижают до величины, определяемой по следующей зависимости

V2+ V( AV- Vo K- (I + И)) - V0 A VKn 0,

где V - скорость резания на участках обра- битки прерывистой поверхности;

л V - приращение скорости резания между участками обработки прерывистой поверхности;

V0 - скорость резания при обработке сплошной поверхности;

Ки - коэффициент, учитывающий влияние импульсных, тепловых воздействий на стойкость инструмента;

I - длина участка обработки; И - расстояние между участками обработки,

AV №

К

2пТ

где Q - внешняя нагрузка, действующая на 25 деталь;

Q Pz при поступательном движении детали;

Q Pz

D

чх «. -и- - при вращении детали;

Pz - тангенциальная составляющая силы резания;

D - диаметр обрабатываемой поверхности;

m - параметр, характеризующий ижгр- ционные свойства {массу или момент инерции) обрабатываемой детали;

К - коэффициент пропорциональности,

к- Ј

Q

F - инерционные нагрузки, воспринимаемые обрабатываемой деталью.

тем, что при обработке поверхностей вра°щения частоту вращения детали в период

прохождения инструмента между участками

обработки выбирают из соотношения

30

с

л I Ъп ( г + а ) + dm

где д- допуск смещения оси обрабатываемой поверхности,

с - изгибная жесткость детали в зоне обработки;

г - расстояние от оси вращения детали до центра неуравновешенной массы;

Дгп - неуравновешенная масса детали в зоне обработки,

Дп - приращение частоты вращения детали между участками обработки прерывистой поверхности.

s s

// //////////////////////У,

I J

закрепленным в корпусе копиром, установленным с возможностью взаимодействия с упомянутым зубчатым колесом.

/

Фиг.1

15

Фие. 2

lj

-J

( A -A

фигЛ

Л

Б- 6

CpU8.6

11 8 10

III

д-зпсЬ

/-Ш|ЩШ

д -9

9

086Ш1

Г- Г

к

П 14фиг. 9

в

11

Ж

| Способ обработки материалов резанием | 1985 |

|

SU1355357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механизм, справочное пособие под ред | |||

| С.Н.Кожевникова, М.: Машиностроение, 1976, с.214, рис.3.149 | |||

Авторы

Даты

1991-12-15—Публикация

1989-03-07—Подача