Изобретение относится к обработке круговых равновысоких правильно сужающихся зубьев плоских колес методом обкатки.

Цель изобретения - повышение производительности обработки плоских зубчатых колес за счет последовательного профилирования обеих сторон зубьев колеса за одно обкаточное движение.

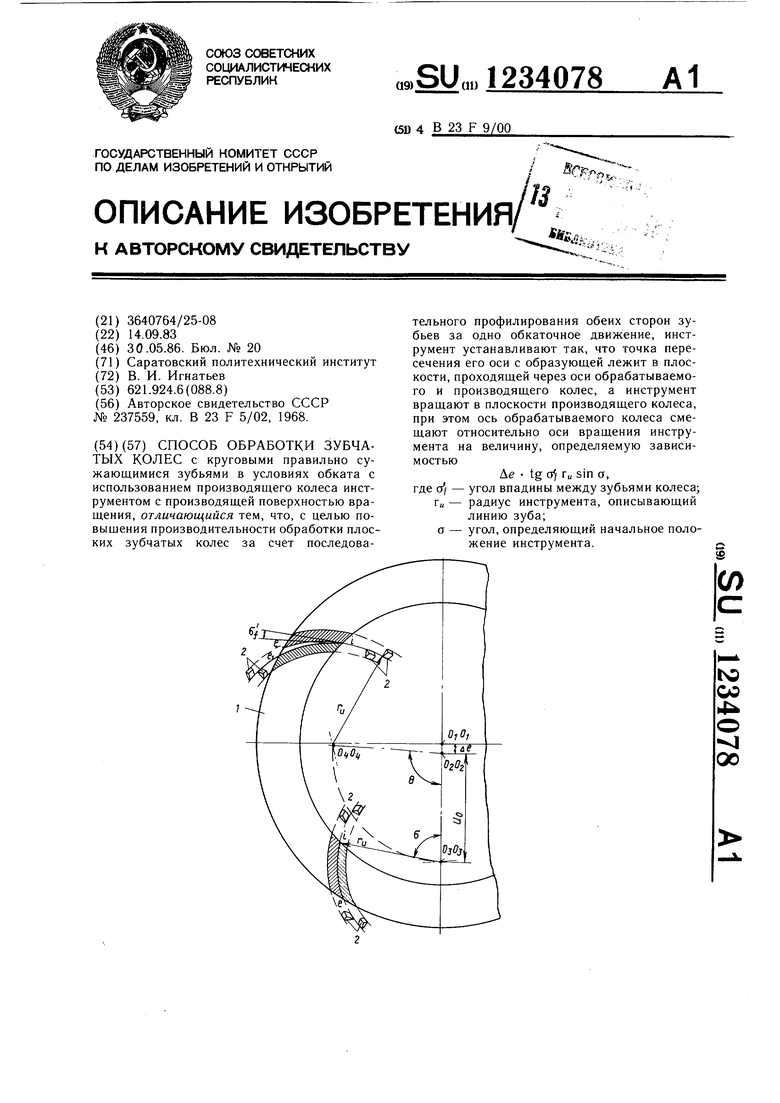

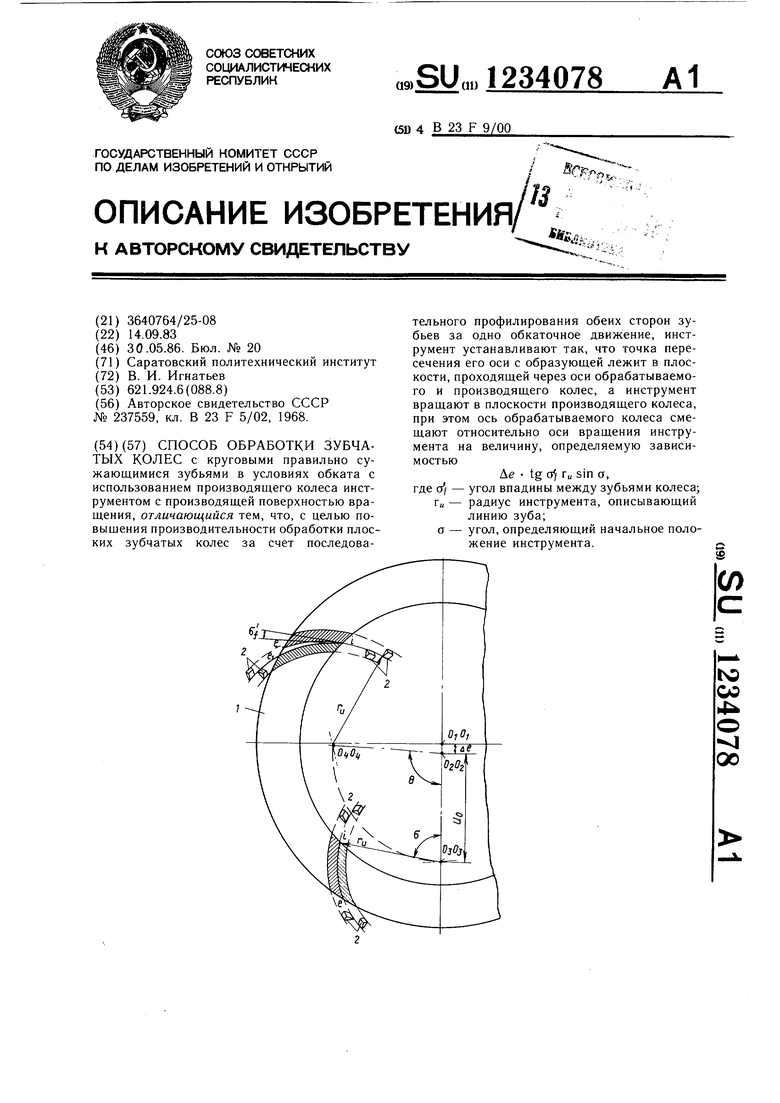

На чертеже изображена схема обработки колеса с круговыми правильно сужающимися зубьями с видом со стороны производящего колеса.

Обрабатываемое зубчатое колесо 1 устанавливают со смещением его оси OjOi относительно оси О2О2 производящего колеса на величину Де, определяемую из соотно- щения параметров

Де tg a l TU sin о, где Of - угол впадины между зубьями колеса;

Гц - радиус инструмента, описывающий линию зуба колеса;

о - угол, определяющий начальное положение инструмента.

В начале обработки инструмент 2 с производящей поверхностью в виде тела вращения устанавливают так, чтобы точка Оз пересечения его оси с образующей лежала в плоскости, проходящей через ось О2О2 производящего колеса и ось Oid обрабатываемого колеса. При этом установка инструмента характеризуется радиальным смещением U, и углом о, определяющим его начальное положение. В этом положении происходит врезание инструмента в заготовку и из центра ОзОз радиусом г„

инструмента профилируют вогнутую сторону зуба колеса 1 по линии i е.

Затем при согласованном обкаточном повороте колеса и инструмента на угол 6 в конце обкатки из центра О4О4 радиусом Ги профилируют выпуклую сторону зуба колеса 1 по линии iei.

Таким образом, при сочетании представленных установок колеса и инструмента за одно обкаточное движение профилируются последовательно обе (выпуклая и вогнутая) стороны правильно сужающихся зубьев на плоском колесе 1.

В процессе обкаточного движения инструмент постепенно за счет эксцентричного расположения оси колеса отходит от одной стороны зуба и в конце обкатки профилирует другую сторону зуба колеса. Поворот колеса в обкаточном движении производится до прямого угла, т.е. до 90°. Это условие упрощает расчет наладочных данных станка при определении начального и конечного положения центра Оз инструмента и величины модификации обкатки. Благодаря модификации обкатки обкаточное движение инструмента может быть намного больше или меньше прямого угла. Это позволяет регулировать ширину впадины от принятого (расчетного) развода.

Обработка круговых равновысоких с впадиной прямого сужения зубьев плоских колес по данному способу может производиться на зубообрабатывающих станках, которые имеют наклон оси инструментального щпин- деля, универсальным инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания обкаткой дуговых зубьев конических колес | 1971 |

|

SU550247A1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| ГИПОИДНАЯ ПЕРЕДАЧА | 1991 |

|

RU2019762C1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU237559A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1983-09-14—Подача