Ш

Изобретение относится к исследованиям процессов движения металла в сварочной ванне и образования дефектов формы шва.

Цель изобретения - выявление влия- , ния -смещения сварочного источника на направление движения жидкого металла и образование дефектов шва.

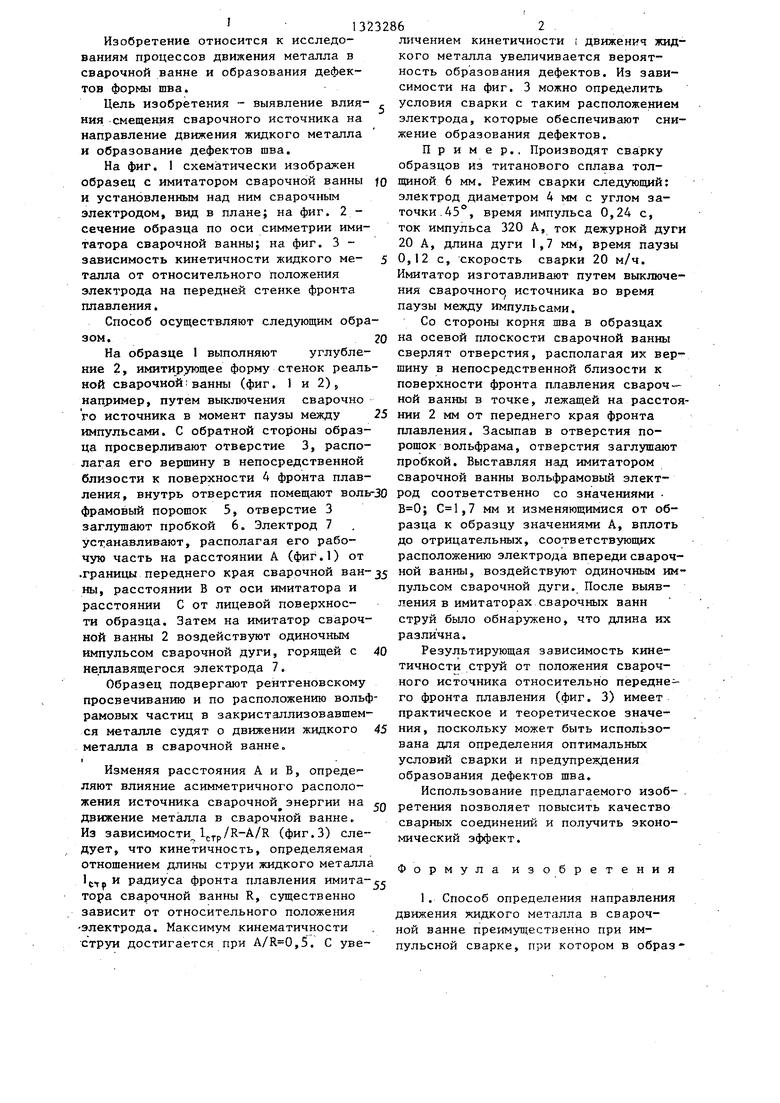

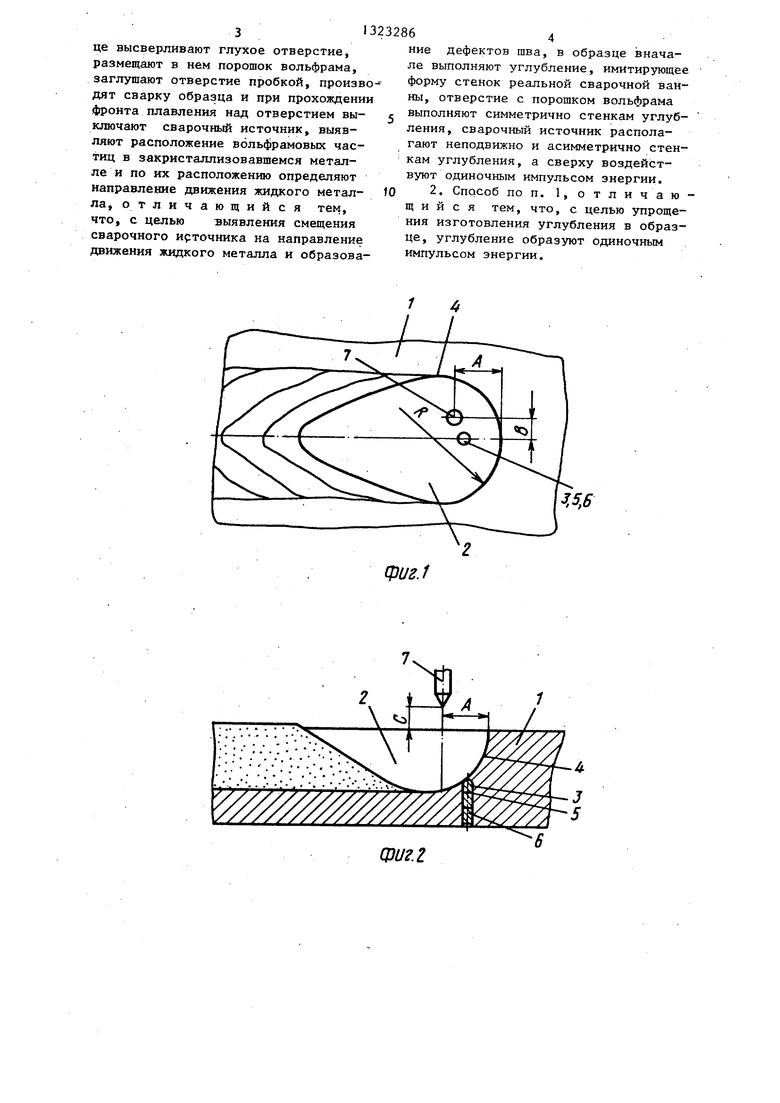

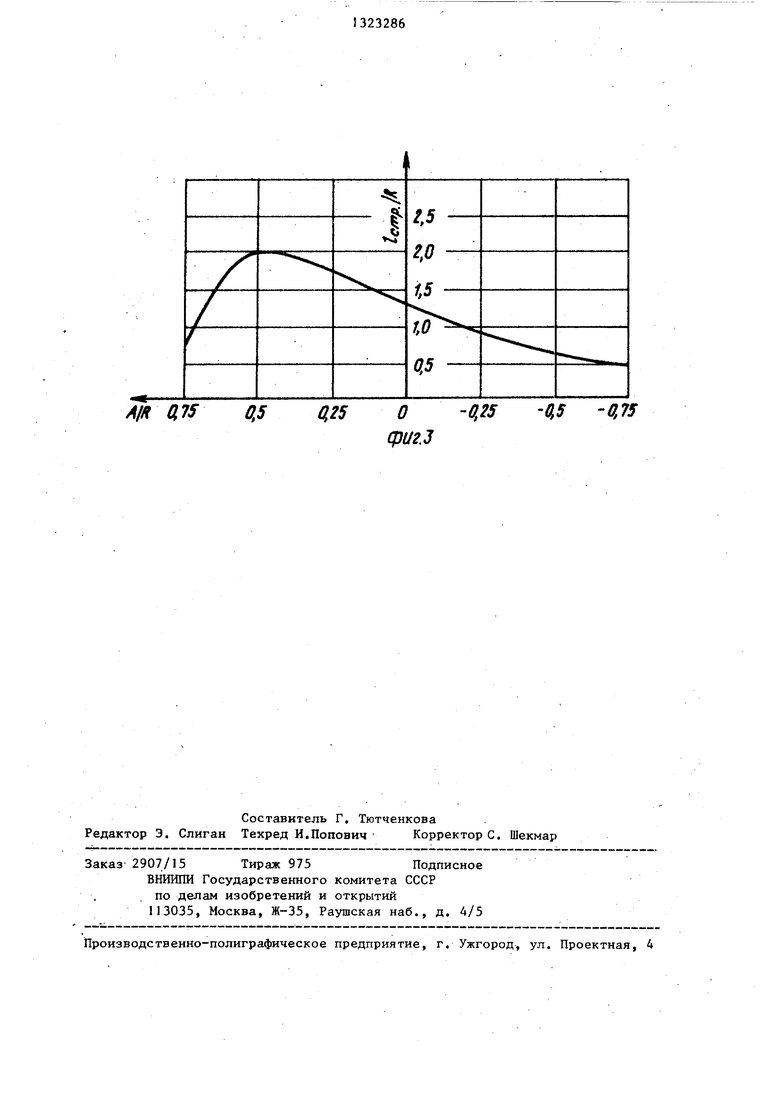

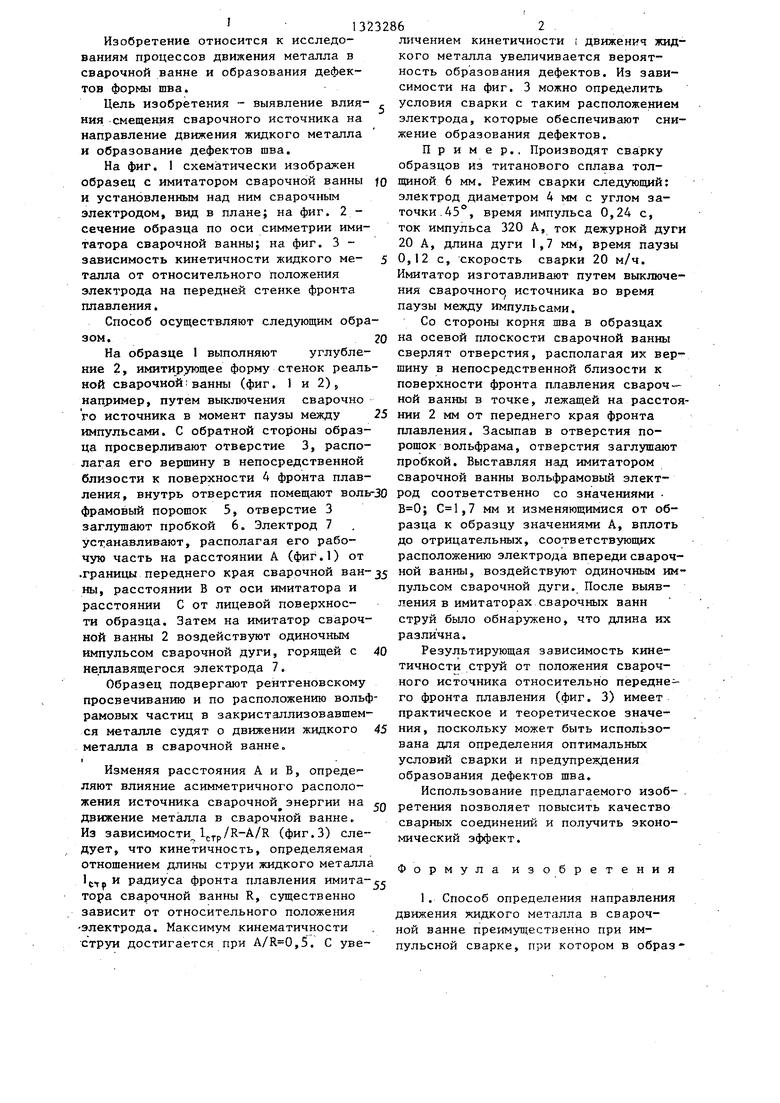

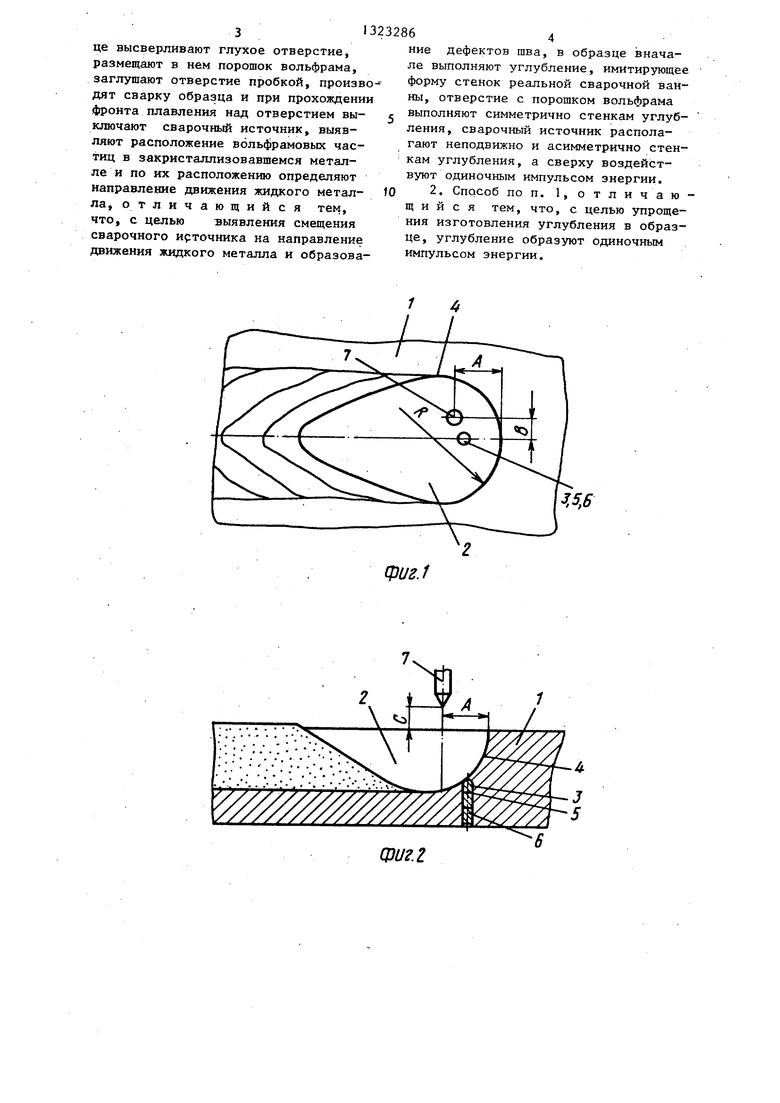

На фиг. 1 схематически изображен образец с имитатором сварочной ванны и установленным над ним сварочным электродом, вид в плане; на фиг. 2 - сечение образца по оси симметрии имитатора сварочной ванны; на фиг. 3 - зависимость кинетичности жидкого металла от относительного положения электрода на передней стенке фронта плавления.

Способ осуществляют следующим образом.20

На образце 1 выполняют углубление 2, имитирующее форму стенок реальной сварочной:ванны (фиг. 1 и 2) например, путем выключения сварочно

личением кинетичности i движения жидкого металла увеличивается вероятность образования дефектов. Из зависимости на фиг. 3 можно определить условия сварки с таким расположением электрода, которые обеспечивают снижение образования дефектов.

Пример., Производят сварку образцов из титанового сплава толщиной 6 мм. Режим сварки следующий: электрод диаметром 4 мм с углом заточки. 45°, время импульса 0,24 с, ток импульса 320 А, ток дежурной дуги 20 А, длина дуги 1,7 мм, время паузы 5 0,12 с, скорость сварки 20 м/ч.

Имитатор изготавливают путем выключения сварочного источника во время паузы между импульсами.

Со стороны корня шва в образцах на осевой плоскости сварочной ванны сверлят отверстия, располагая их вершину в непосредственной близости к поверхности фронта плавления сварочной ванны в точке, лежащей на расстоя

го источника в момент паузы между 25 нии 2 мм от переднего края фронта импульсами. С обратной стороны образ- плавления. Засыпав в отверстия по- ца просверливают отверстие 3, распо- рошок вольфрама, отверстия заглушают лагая его вершину в непосредственной близости к поверхности 4 фронта плавпробкой. Выставляя над имитатором сварочной ванны вольфрамовый злектления, внутрь отверстия помещают воль-30 род соответственно со значениями фрамовый порошок 5, отверстие 3 ,7 мм и изменяющимися от об- заглушают пробкой 6. Электрод 7 устанавливают, располагая его рабочую часть на расстоянии А (фиг.1) от

разца к образцу значениями А, вплоть до отрицательных, соответствующих расположению электрода впереди свароч.границы переднего края сварочной ван-з5 ° ванны, воздействуют одиночньш имны, расстоянии В от оси имитатора и расстоянии С от лицевой поверхности образца. Затем на имитатор сварочной ванны 2 воздействуют одиночным импульсом сварочной дуги, горящей с Не.плавящегося электрода 7.

Образец подвергают рентгеновскому просвечиванию и по расположению вольфрамовых частиц в закристаллизовавшемся металле судят о движении жидкого металла в сварочной ванне.

Изменяя расстояния А и Б, опреде - ляют влияние асимметричного расположения источника сварочной энергии на движение металла в сварочной ванне. Из зависимости Ig p/R-A/R (фиг.З) следует, что кинетичность, определяемая отношением длины струи жидкого металла и радиуса фронта плавления имитатора сварочной ванны R, существенно зависит от относительного положения электрода. Максимум кинематичности струи достигается при ,5. С уве

личением кинетичности i движения жидкого металла увеличивается вероятность образования дефектов. Из зависимости на фиг. 3 можно определить условия сварки с таким расположением электрода, которые обеспечивают снижение образования дефектов.

Пример., Производят сварку образцов из титанового сплава толщиной 6 мм. Режим сварки следующий: электрод диаметром 4 мм с углом заточки. 45°, время импульса 0,24 с, ток импульса 320 А, ток дежурной дуги 20 А, длина дуги 1,7 мм, время паузы 0,12 с, скорость сварки 20 м/ч.

Имитатор изготавливают путем выключения сварочного источника во время паузы между импульсами.

Со стороны корня шва в образцах на осевой плоскости сварочной ванны сверлят отверстия, располагая их вершину в непосредственной близости к поверхности фронта плавления сварочной ванны в точке, лежащей на расстоянии 2 мм от переднего края фронта плавления. Засыпав в отверстия по- рошок вольфрама, отверстия заглушают

пробкой. Выставляя над имитатором сварочной ванны вольфрамовый злектрод соответственно со значениями ,7 мм и изменяющимися от об-

разца к образцу значениями А, вплоть до отрицательных, соответствующих расположению электрода впереди сварочпульсом сварочной дуги. После выявления в имитаторах сварочных ванн струй было обнаружено, что длина их различна.

Результирующая зависимость кинетичности струй от положения сварочного источника относительно передне- го фронта плавления (фиг. 3) имеет практическое и теоретическое значения, поскольку может быть использована для определения оптимальных условий сварки и предупреждения образования дефектов шва.

Использование пре,цлагаемого изоб- ретения позволяет повысить качество сварных соединений и получить экономический эффект.

Формула изобретения

1. Способ определения направления движения жидкого металла в сварочной ванне преимущественно при импульсной сварке, при котором в образ

3

це высверливают глухое отверстие, размещают в нем порошок вольфрама, заглушают отверстие пробкой, произвдят сварку образца и при прохождени фронта плавления над отверстием вы- ключают сварочный источник, выявляют расположение вольфрамовых частиц в закристаллизовавшемся металле и по их расположению определяют направление движения жидкого метал-

ла, отличающийся тем, что, с целью выявления смещения сварочного ирточника на направление движения жидкого металла и образова

дефектов шва, в образце вначале выполняют углубление, имитирующее форму стенок реальной сварочной ваН- ны, отверстие с порошком вольфрама выполняют симметрично стенкам углубления, сварочный источник располагают неподвижно и асимметрично стенкам углубления, а сверху воздействуют одиночным импульсом энергии.

2. Способ по п. 1, отличающийся тем, что, с целью упрощения изготовления углубления в образце, углубление образуют одиночным импульсом энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1470478A1 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1323285A1 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1985 |

|

SU1269940A1 |

| Способ определения направления движения потоков жидкого металла из головной в хвостовую часть сварочной ванны | 1990 |

|

SU1776524A1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1742010A1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ удаления дефектов металла | 1984 |

|

SU1234125A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ ДВИЖЕНИЯ ЖИДКОГО МЕТАЛЛА В СВАРОЧНОЙ ВАННЕ | 1990 |

|

RU2093330C1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

Изобретение относится к исследованиям процессов движения металла в сварочной ванне и образования дефектов шва. Цель изобретения - выявление влияния смещения сварочного источника на направление движения жидкого металла и образоЁание дефектов шва. В образце изготавливают углубление, имитирующее форму стенок реальной сварочной ванны, с обратной стороны образца сверлят глухое от; - верстке, располагая его вершину в Зоне имитатора, помещают в отверстие порошок вольфрама и заглушают отверстие пробкой. Сварочный источник располагают асимметрично относительно стенок имитатора, а затем выполняют сварку одиночным импульсом энергии. Производят рентгеновское просвечивание образца, и по частицам вольфрама на рентгеновском снимке определяют направление движения жидкого металла в сварочной ванне. Использование способа позволяет выявить траекторию, движения металла в сварочной ванне и условия образования дефектов шва. 1 з.п. ф-лы, 3 ил. а С/)

--

фиг.)

ШЩГ

w/m ///////////.

фиг. г

AIK 0,15 0

0,25 О -0,25

q}U2,3

-0.75

| Способ определения направления движения жидкого металла в сварочной ванне | 1985 |

|

SU1269940A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-29—Подача