12

Изобретение относится к сварочному производству, в частности к изготовлению сварных конструкций из толстых листов и плит а именно к конструкциям, работающим в усдовиях нали- чия в непосредственной близости источника опасного излучения, и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - исключение ос- лабления биологической защиты сварного соединения.

Сущность способа состоит в том, что в сварном соединении поверхности притупления выполнены криволинейными и имеют форму цилиндрической поверхности на прямолинейном стыке или .торообразной поверхности на кольцевом стыке, а между ними имеется зазор.

Кроме того, зазор между криволинейными поверхностями притупления может быть заполнен свинцом, преимущественно гранулированным.

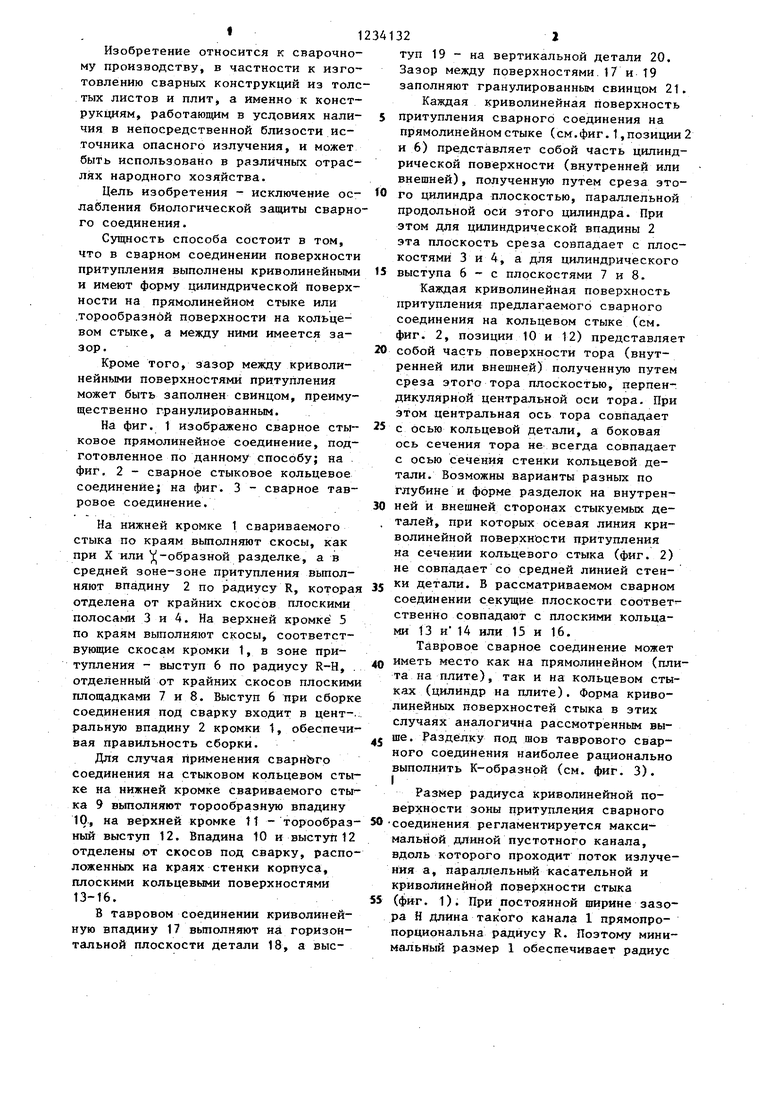

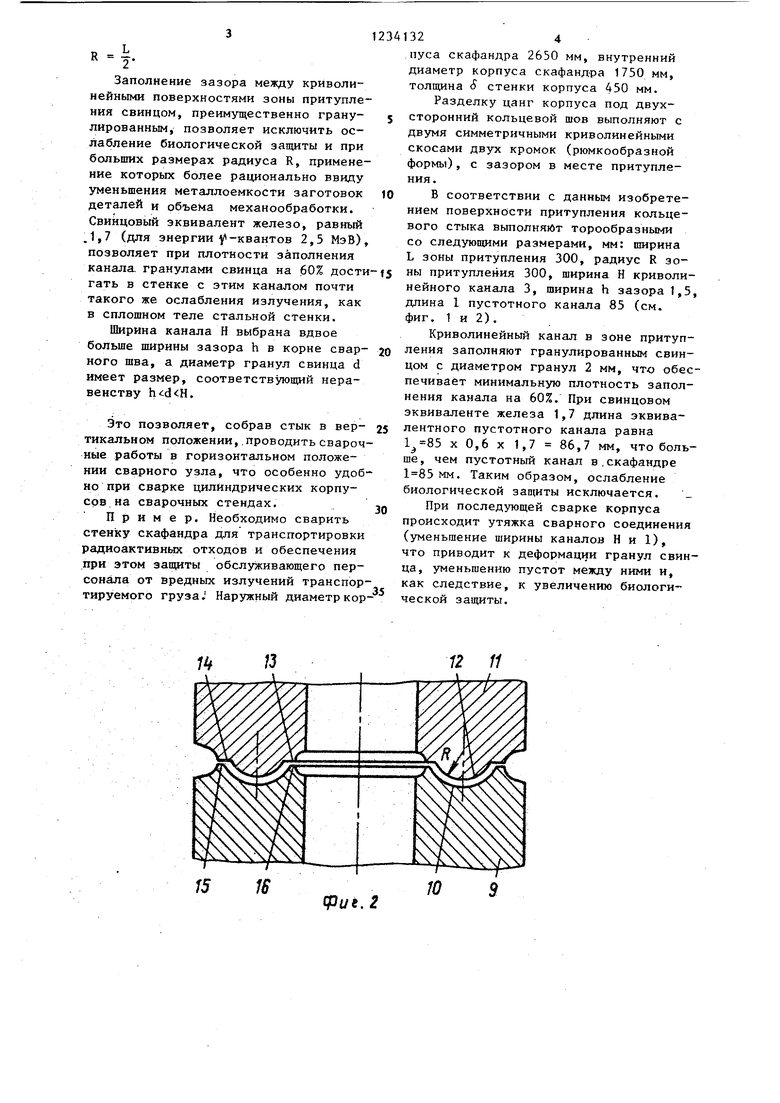

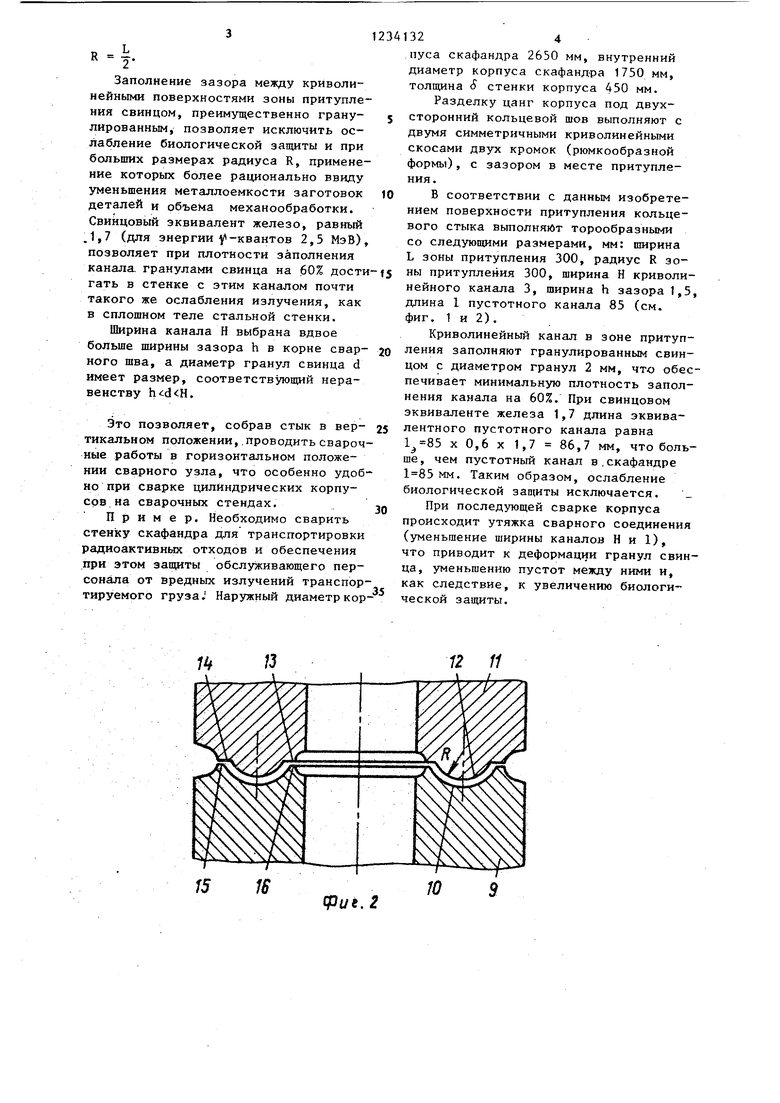

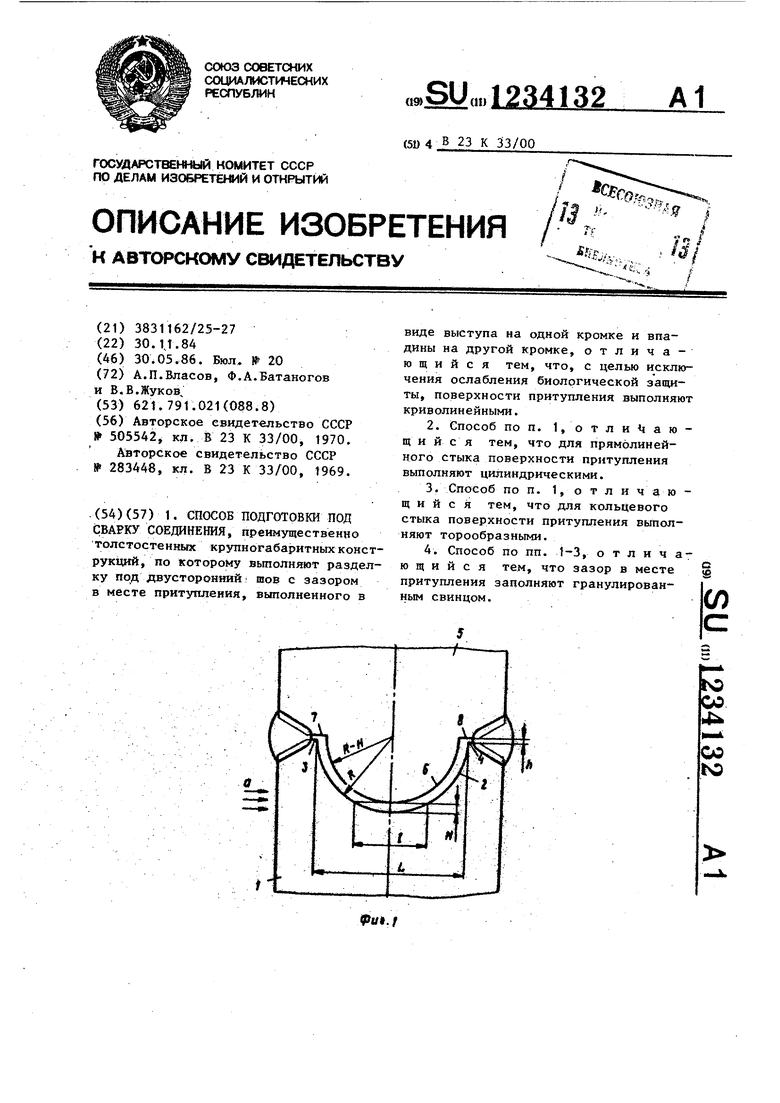

На фиг. 1 изображено сварное сты- ковое прямолинейное соединение, подготовленное по данному способу; на фиг, 2 - сварное стыковое кольцевое соединение; на фиг. 3 - сварное тавровое соединение.

На нижней кромке 1 свариваемого стыка по краям вьтолняют скосы, как при X или -образной разделке, а в средней зоне-зоне притупления выполняют впадину 2 по радиусу R, которая отделена от крайних скосов плоскими полосами 3 и 4. На верхней кромке 5 по краям выполняют скосы, соответствующие скосам кромки 1, в зоне притупления - выступ 6 по радиусу R-H, . отделенный от крайних скосов плоскими площадками 7 и 8. Выступ 6 при сборке соединения под сварку входит в цент-, ральную впадину 2 кромки 1, обеспечивая правильность сборки.

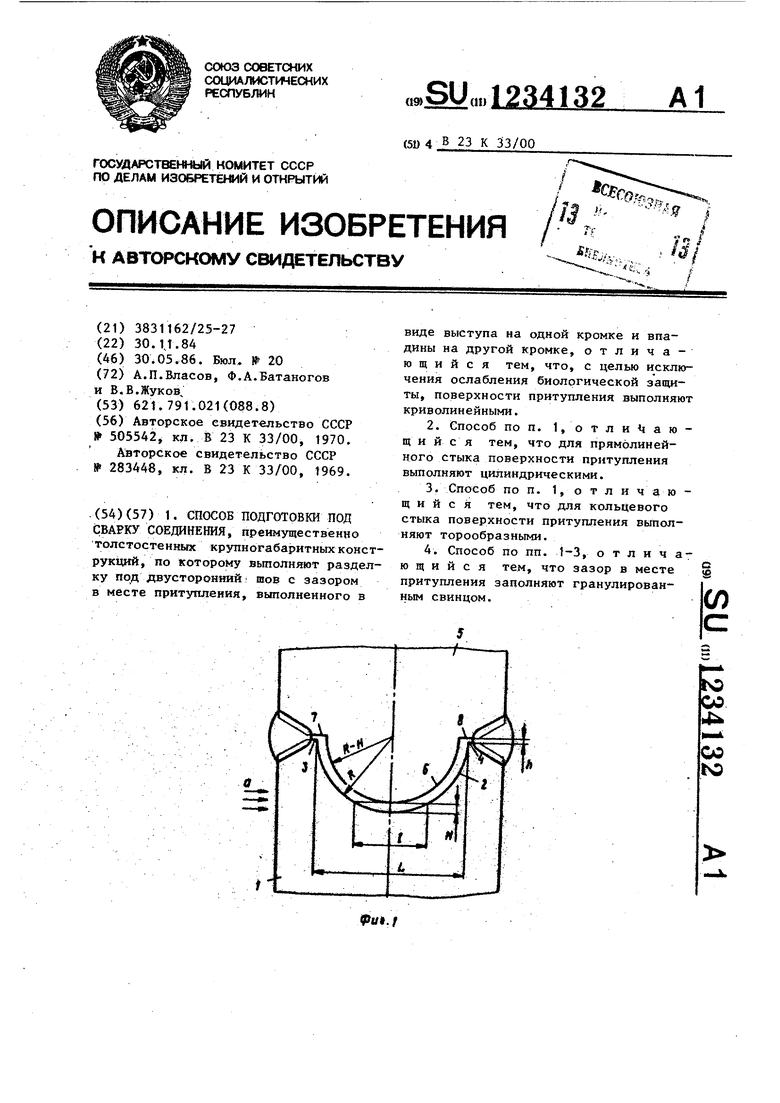

Для случая применения сварнЪгр соединения на стыковом кольцевом стыке на нижней кромке свариваемого сты ка 9 выполняют горообразную впадину 10, на верхней кромке 11 - торообраз- ный выступ 12. Впадина 10 и выступ 12 отделены от скосов под сварку, расположенных на краях стенки корпуса, плоскими кольцевьми поверхностями 13-16.

В тавровом соединении криволинейную впадину 17 вьтолняют на горизонтальной плоскости детали 18, а выс322

туп 19 - на вертикальной детали 20. Зазор между поверхностями.17 и Т9 заполняют гранулированным свинцом 21

Каждая криволинейная поверхность притупления сварного соединения на прямолинейном стыке (см.фиг.1,позиции и 6) представляет собой часть цилиндрической поверхности (внутренней или внешней), полученную путем среза зто- го цилиндра плоскостью, параллельной продольной оси этого цилиндра. При этом для цилиндрической впадины 2 эта плоскость среза совпадает с плоскостями 3 и 4, а для цилиндрического выступа 6 - с плоскостями 7 и 8.

Каждая криволинейная поверхность притупления предлагаемого сварного соединения на кольцевом стыке (см. фиг. 2, позиции 10 и 12) представляет собой часть поверхности тора (внутренней или внешней) полученную путем среза этог о тора плоскостью, перпендикулярной центральной оси тора. При этом центральная ось тора совпадает с Осью Кольцевой детали, а боковая ось сечения тора не всегда совпадает с осью сечения стенки кольцевой детали. Возможны варианты разных по глубине и форме разделок на внутренней и внешней сторонах стыкуемых деталей, при которых осевая линия криволинейной поверхности притупления на сечении кольцевого стыка (фиг. 2) не совпадает со средней линией стенки детали. В рассматриваемом сварном соединении секущие плоскости соответственно совпадают с плоскими кольцами 13 и 14 или 15 и 16.

Тавровое сварное соединение может иметь место как на прямолинейном (плита на плите), так и на кольцевом стыках (цилиндр на плите). Форма криволинейных поверхностей стыка в этих случаях аналогична рассмотренньм выше. Разделку под шов таврового сварного соединения наиболее рационально выполнить К-образной (см. фиг. 3). I

Размер радиуса криволинейной поверхности зоны цритупления сварного соединения регламентируется максимальной длиной пустотного канала, вдоль которого проходит поток излучения а, параллельный касательной и криволинейной поверхности стыка (фиг. 1). При постоянной ширине зазора Н длина такого канала 1 прямопро- порциональна радиусу R. Поэтому минимальный размер 1 обеспечивает радиус

R

I

Заполнение зазора между криволинейными поверхностями зоны притупления свинцом, преимущественно гранулированным, позволяет исключить ослабление биологической защиты и при больших размерах радиуса R, применение которых более рационально ввиду уменьшения металлоемкости заготовок деталей и объема механообработки. Свинцовый эквивалент железо, равный .1,7 (для энергии у-квантов 2,5 МэВ), позволяет при плотности заполнения канала гранулами свинца на 60% дости гать в стенке с этим каналом почти такого же ослабления излучения, как в сплошном теле стальной стенки.

Ширина канала Н выбрана вдвое больше ширины зазора h в корне свар- него шва, а диаметр гранул свинца d имеет размер, соответствующий неравенству .

Это позволяет, собрав стык в вер- тикальном положении, .проводить сварочные работы в горизонтальном положении сварного узла, что особенно удобно при сварке цилиндрических корпусов на сварочных стендах.

Пример. Необходимо сварить стенку скафандра для транспортировки радиоактивных отходов и обеспечения при этом защиты обслуживающего персонала от вредных излучений транспор

тируемого грузам Наружный диаметр кор

10

-|5

20

25 Q

35

1324

пуса скафандра 2650 мм, внутренний диаметр корпуса скафандра 1750 мм, толщина S стенки корпуса 450 мм.

Разделку цанг корпуса под двухсторонний кольцевой шов выполняют с двумя симметричными криволинейными скосами двух кромок (рюмкообразной формы), с зазором в месте притупления.

В соответствии с данным изобретением поверхности притупления кольцевого стыка выполняют торообразными со следующими размерами, мм: ширина L зоны притупления 300, радиус R зоны притупления 300, ширина Н криволинейного канала 3, ширина h зазора 1,5, длина 1 пустотного канала 85 (см. фиг. 1 и 2).

Криволинейный канал в зоне притупления заполняют гранулированным свинцом с диаметром гранул 2 мм, что обеспечивает минимальную плотность заполнения канала на 60%. При свинцовом эквиваленте железа 1,7 длина эквивалентного пустотного канала равна 1 85 X 0,6 X 1,7 86,7 мм, что больше, чем пустотный канал в.скафандре мм. Таким образом, ослабление биологической защиты исключается.

При последующей сварке корпуса происходит утяжка сварного соединения (уменьшение ширины каналов Н и 1), что приводит к деформации гранул свинца, уменьшению пустот между ними и, как следствие, к увеличению биологической защиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ автоматической сварки под флюсом стыковых соединений | 1986 |

|

SU1400818A1 |

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1388236A1 |

| Универсальный шаблон специалиста неразрушающего контроля | 2019 |

|

RU2714458C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

fpue. 2

| Форма разделки кромок под сварку | 1970 |

|

SU505542A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| РАЗДЕЛКА КРОМОК ПОД СВАРКУ | 0 |

|

SU283448A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-30—Подача