Изобретение относится к линиям изготовления древесно-волокнистых плит мокрым способом и может быть использовано в деревообрабатывающей промьпи- ленности.

Цель изобретения - повышение эффективности линии и улучшение качества плит за счет повышения точности отлива ковра.

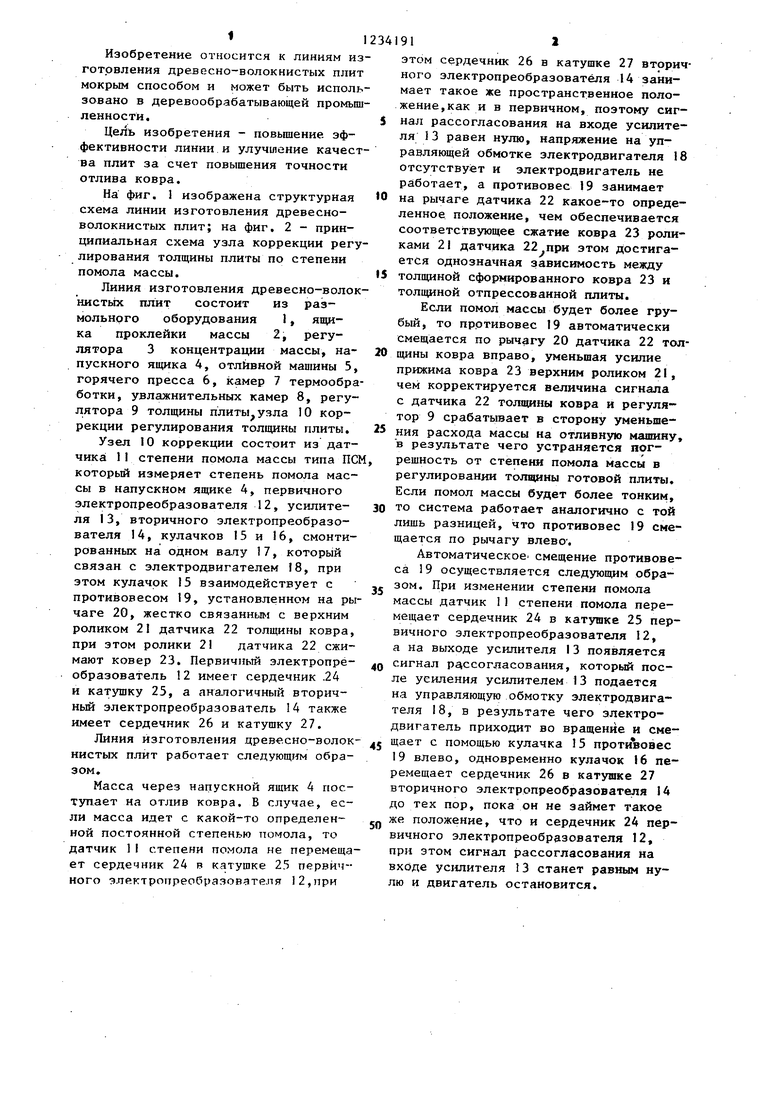

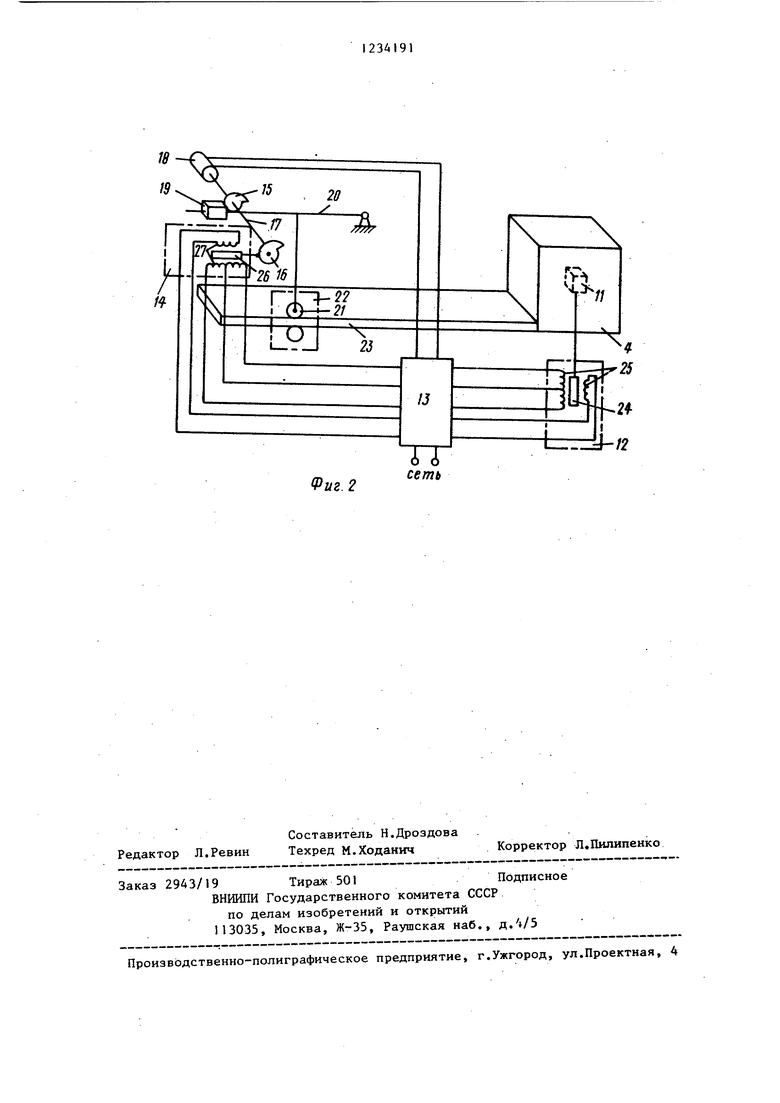

На фиг. 1 изображена структурная схема линии изготовления древесноволокнистых плит; на фиг. 2 - принципиальная схема узла коррекции регулирования толщины плиты по степени помола массы.

Линия изготовления древесно-волок- нистьгх плит состоит из размольного оборудования , ящика проклейки массы 2, регулятора 3 концентрации массы, на-

пускного ящика 4, отливной машины 5, горячего пресса 6, камер 7 термообработки, увлажнительных камер 8, регулятора 9 толщины плиты узла 10 коррекции регулирования толщины плиты.

Узел IО коррекции состоит из датчика II степени помола массы типа ПСМ который измеряет степень помола массы в напускном ящике 4, первичного электропреобразователя 12, усилителя 13, вторичного злектропреобразо- вателя 14, кулачков 15 и 16, смонтированных на одном валу 17, который связан с электродвигателем 18, при этом кулачок 15 взаимодействует с противовесом 19, установленном на рычаге 20, жестко связанным с верхним роликом 21 датчика 22 толщины ковра, при этом ролики 21 датчика 22 сжимают ковер 23. Первичный электропреобразователь 12 имеет сердечник .24 и катушку 25, а анапогичный вторич- ньй электропреобразователь 14 также имеет сердечник 26 и катушку 27.

Линия изготовления древесно-волок- нистых плит работает следующим образом.

Масса через напускной ящик 4 поступает на отлив ковра. В случае, если масса идет с какой-то определенной постоянной степенью помола, то датчик 1I степени помола не перемещает сердечник 24 в катушке 25 первичного электропреобразователя 12,при

0

5

5

0

5

j

этом сердечник 26 в катушке 27 вторичного электропреобразоватёля 14 занимает такое же пространственное положение, как и в первичном, поэтому сигнал рассогласования на входе усилителя 13 равен нулю, напряжение на управляющей обмотке электродвигателя 18 отсутствует и электродвигатель не работает, а противовес 19 занимает на рычаге датчика 22 какое-то определенное положение, чем обеспечивается соответствующее сжатие ковра 23 роликами 21 датчика этом достигается однозначная зависимость между толщиной сформированного ковра 23 и толщиной отпрессованной плиты.

Если помол массы будет более грубый, то противовес 19 автоматически смещается по рычагу 20 датчика 22 толщины ковра вправо, уменьшая усилие прижима ковра 23 верхним роликом 21, чем корректируется величина сигнала с датчика 22 толщины ковра и регуля тор 9 срабатывает в сторону уменьшения расхода массы на отливную машину, в результате чего устраняется погрешность от степени помола массы в регулировании толщины готовой плиты. Если помол массы будет более тонким, то система работает аналогично с той лишь разницей, что противовес 19 смещается по рычагу влево .

Автоматическое смещение противовеса 19 осуществляется следующим образом. При изменении степени помола массы датчик 11 степени помола перемещает сердечник 24 в катушке 25 первичного электропреобразователя 12, а на выходе усилителя I3 появляется 0 сигнал рассогласования, который после усиления усилителем 13 подается на управляющую обмотку электродвигателя 18, в результате чего электродвигатель приходит во вращение и смещает с помощью кулачка 15 противовес 19 влево, одновременно кулачок 16 перемещает сердечник 26 в катушке 27 вторичного электропреобразователя 14 до тек пор, пока он не займет такое же положение, что и сердечник 24 первичного электропреобразователя 12, при этом сигнал рассогласования на входе усилителя 13 станет равным нулю и двигатель остановится.

0

w

J9

Фиг. 2

f сеть

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406277A1 |

| Способ формирования ковра для древесно-волокнистой плиты | 1989 |

|

SU1724773A1 |

| Устройство для формования древесноволокнистых плит | 1989 |

|

SU1645325A1 |

| Способ изготовления древесно-волокнистых плит мокрым способом | 1986 |

|

SU1381224A1 |

| Способ формирования древесноволокнистого ковра и устройство для его осуществления | 1982 |

|

SU1096128A1 |

| Отливная машина для изготовления древесноволокнистых плит | 1988 |

|

SU1719516A1 |

| Система автоматического управления напорным ящиком с воздушной подушкой | 1982 |

|

SU1016412A1 |

| Система автоматического управления напорным ящиком с воздушной подушкой и регулируемой напускной губой | 1987 |

|

SU1474187A1 |

| Система автоматического управления расходом массы из напорного ящика с воздушной подушкой | 1974 |

|

SU550472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 1993 |

|

RU2034702C1 |

| Малахов М.П., Ремберотович P.M | |||

| Автоматический контроль толщины дре- весно-волокнистых плит в технологическом потоке | |||

| - Деревообрабатывающая промьшшенность, 1968, № 3, с.5 | |||

| гПЧП 'ЗпПП'^РТО?: vUiiA иПаНиГ lutji | 0 |

|

SU393574A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-15—Подача