2.Устройство по п. 1, отличающееся тем, что расстояния между выходом винтового желоба и дном бункера-дозатора, а также между затвором насадки и уровнем установки датчика уровня не превышают допустимую высоту падения груза.

3.Устройство по п. 1, отличающееся тем, что расстояния между дополнительными датчиками наполнения и между упорами не превышают допустимую высоту падения груза.

4.Устройство по п. 1, отличающееся тем, что на опоре установлен с возможностью перемеш,ения в горизонтальной плоскости датчик веса для взаимодействия с упорами.

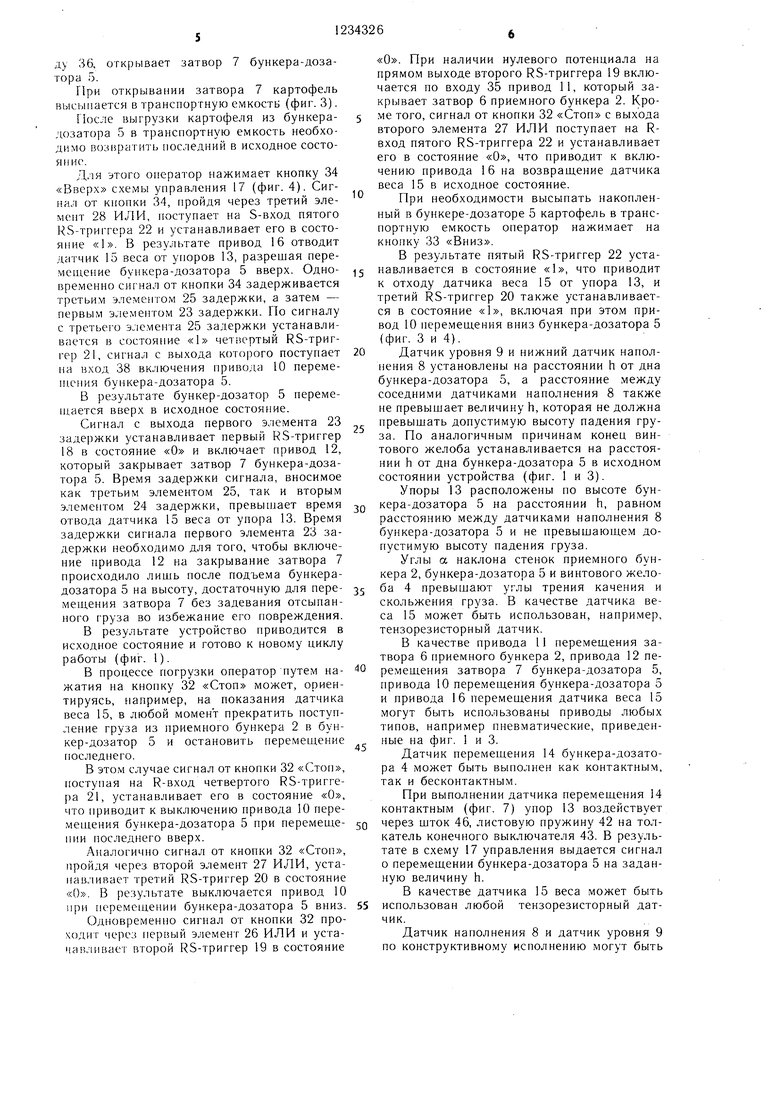

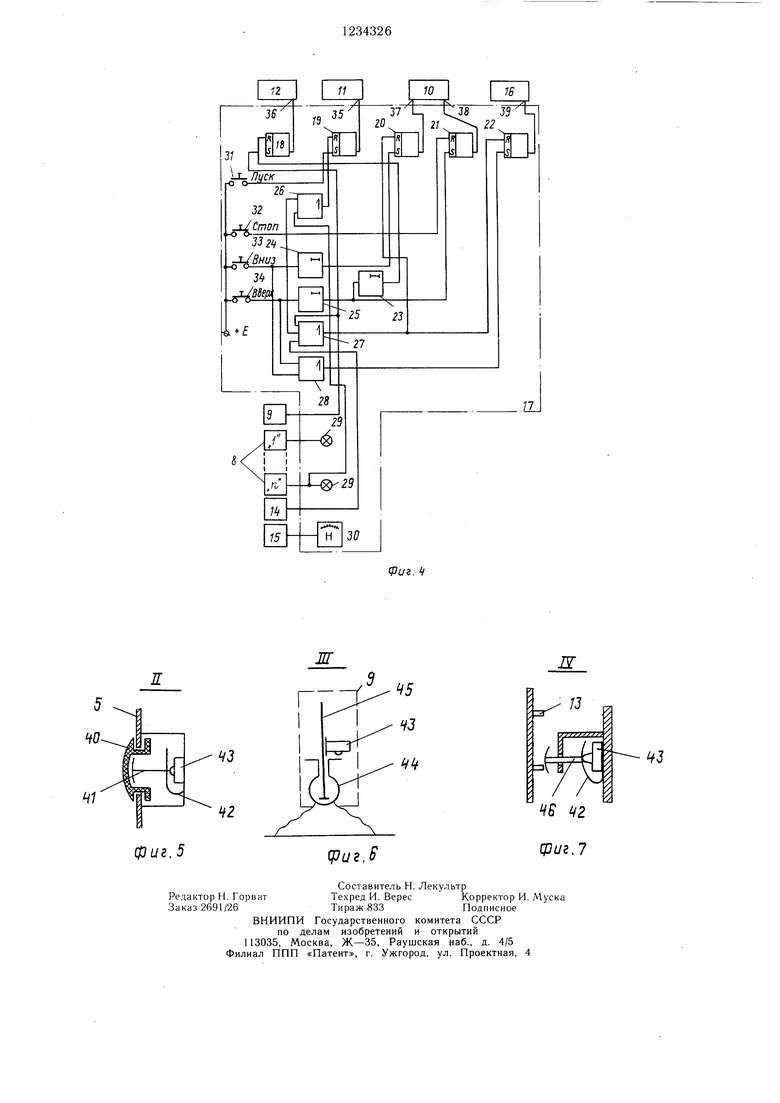

5.Устройство по п. 1, отличающееся тем, что блок управления содержит первый, второй, третий, четвертый и пятый триггеры с прямыми выходами для подключения соответственно к входу включения привода затвора бункера-дозатора, к входу включения привода затвора приемного бункера, к входу включения привода переменления бункера- дозатора вниз, к входу включения привода перемещения бункера-дозатора вверх и к входу включения привода перемеш,ения датчика веса, первый, второй и третий логические элементы ИЛИ, первый, второй и третий элементы задержки, кнопки управления «Пуск, «Стоп, «Вниз, «Вверх, индикаторы и измерительный прибор, при1

Изобретение относится к механизации погрузочных работ и может найти применение при дозированной погрузке различных сыпучих, гранулированных и кусковых грузов, а также корнеплодов, требующих ограничение высоты падения груза.

и.ель изобретения - повышение сохранности груза.

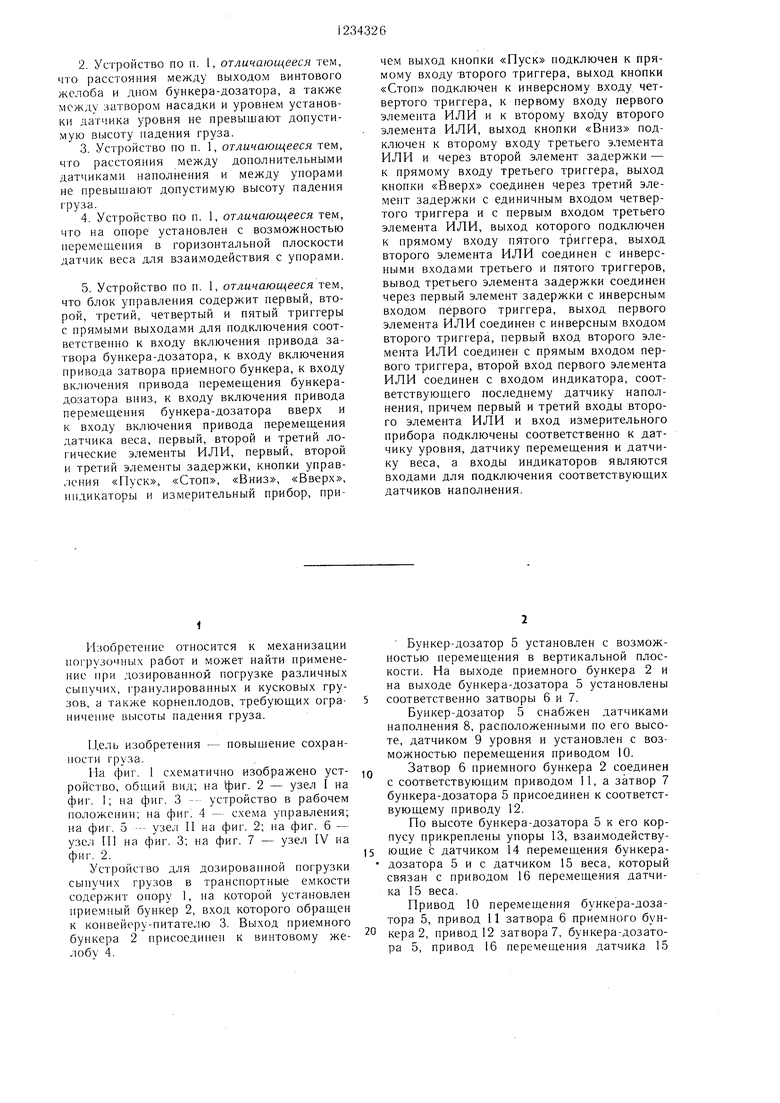

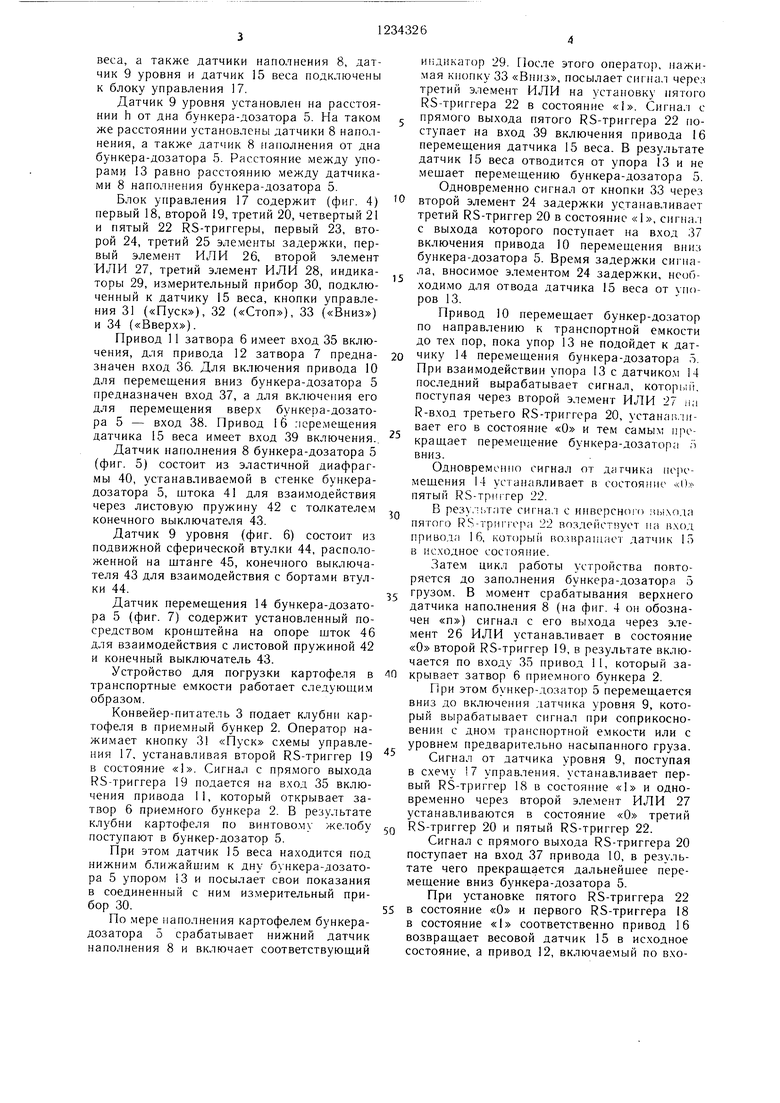

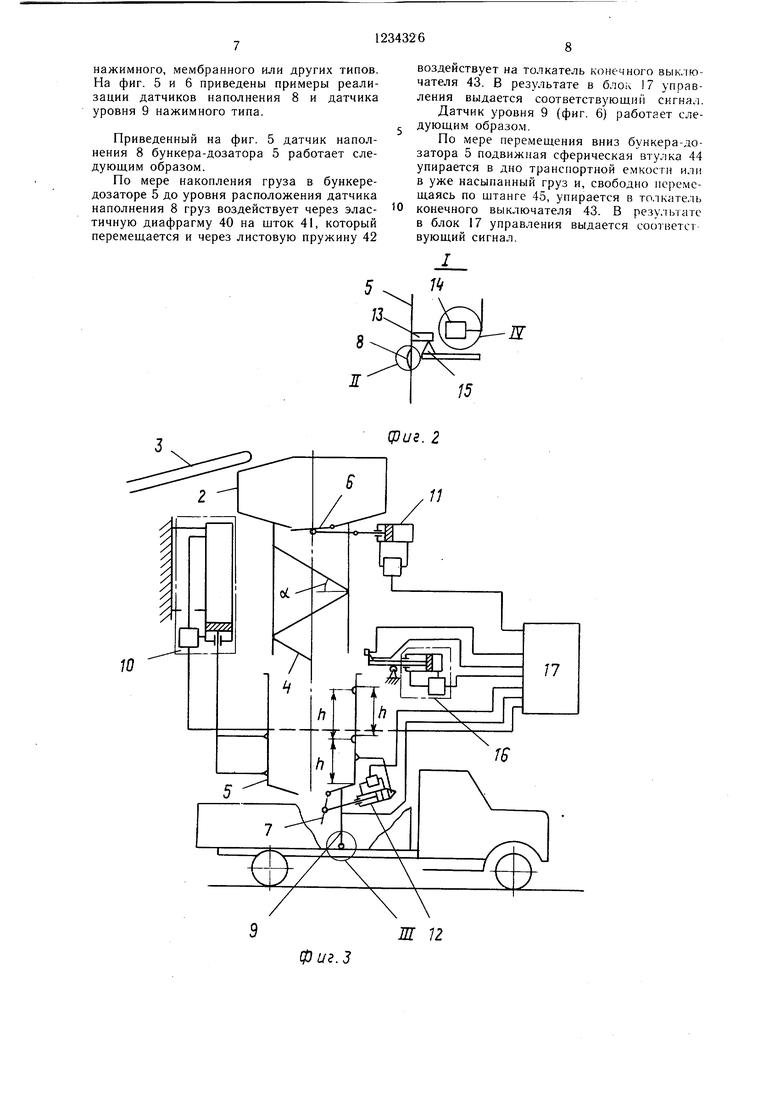

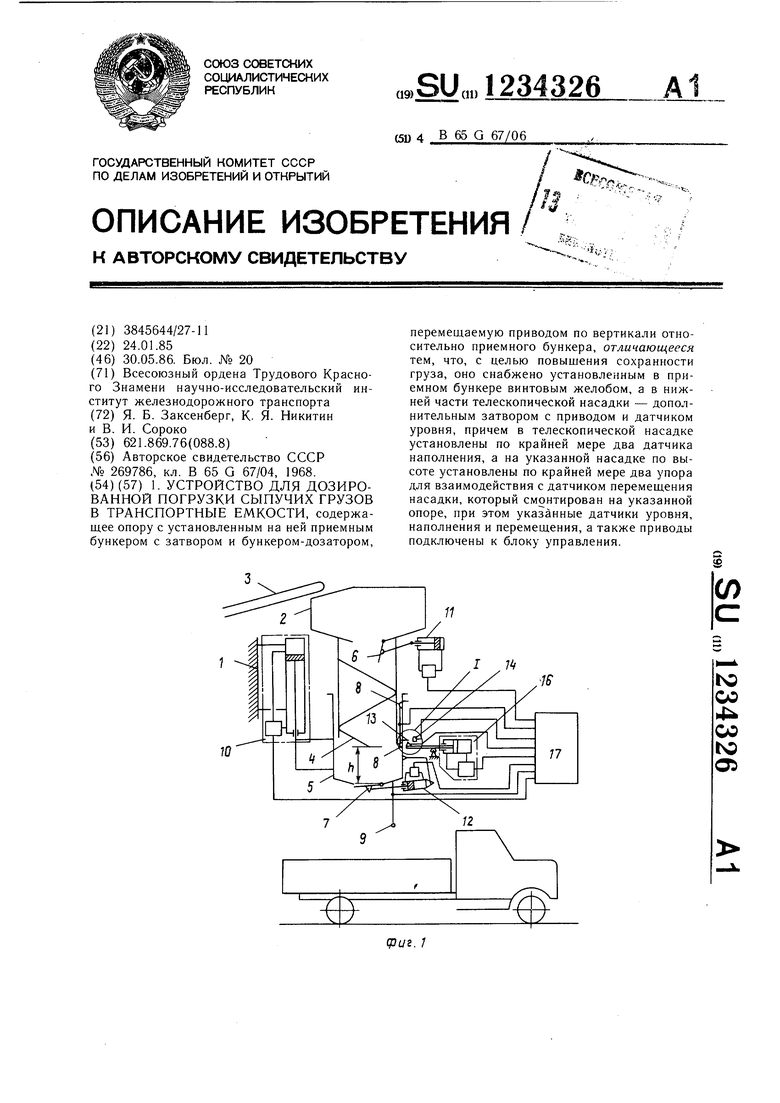

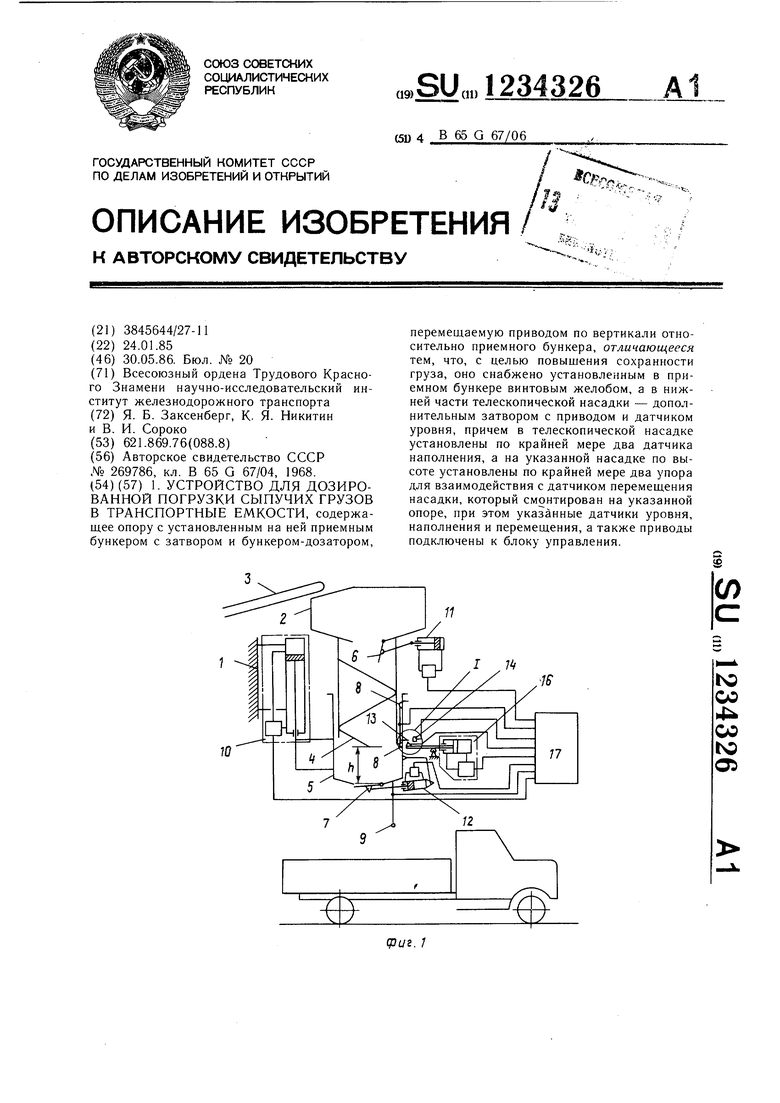

На фиг. 1 схематично изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 -- устройство в рабочем положении; на фиг 4 - схе.ма управления;

на фиг. 5 узел II на фиг. 2; на фиг. 6 -

узел III на фиг. 3; на фиг. 7 - узел IV на фиг. 2.

Устройство для дозированной погрузки сыпучих грузов в транспортные емкости содержит онору 1, на которой установлен приемный бункер 2, вход которого обращен к конвейеру-питателю 3. Выход приемного бункера 2 присоединен к винтовому желобу 4.

чем выход кнопки «Пуск подключен к прямому входу -второго триггера, выход кнопки «Стоп подключен к инверсному входу четвертого триггера, к первому входу первого элемента ИЛИ и к второму входу второго элемента ИЛИ, выход кнопки «Вниз подключен к второму входу третьего элемента ИЛИ и через второй элемент задержки - к прямому входу третьего триггера, выход кнопки «Вверх соединен через третий элемент задержки с единичным входом четвертого триггера и с первым входом третьего элемента ИЛИ, выход которого подключен к прямому входу пятого триггера, выход второго элемента ИЛИ соединен с инверсными входами третьего и пятого триггеров, вывод третьего элемента задержки соединен через первый элемент задержки с инверсным входом первого триггера, выход первого элемента ИЛИ соединен с инверсным входом второго , первый вход второго элемента ИЛИ соединен с прямым входом первого триггера, второй вход первого элемента ИЛИ соединен с входом индикатора, соответствующего последнему датчику наполнения, причем первый и третий входы второго элемента ИЛИ и вход измерительного прибора подключены соответственно к датчику уровня, датчику перемещения и датчику веса, а входы индикаторов являются входами для подключения соответствующих датчиков наполнения.

Бункер-дозатор 5 установлен с возможностью перемещения в вертикальной плоскости. На выходе приемного бункера 2 и на выходе бункера-дозатора 5 установлены соответственно затворы 6 и 7.

Бункер-дозатор 5 снабжен датчиками наполнения 8, расположенными по его высоте, датчиком 9 уровня и установлен с возможностью перемещения приводом 10. Затвор 6 приемного бункера 2 соединен

с соответствующим приводом II, а затвор 7 бункера-дозатора 5 присоединен к соответствующему приводу 12.

По высоте бункера-дозатора 5 к его корпусу прикреплены упоры 13, взаи.модейству- ющие с датчиком 14 перемещения бункера- дозатора 5 и с датчиком 15 веса, который связан с приводом 16 перемещения датчика 15 веса.

Привод 10 перемещения бункера-дозатора 5, привод П затвора 6 приемного бун- кера 2, привод 12 затвора 7, бункера-дозатора 5, привод 16 перемещения датчика 15

веса, а также датчики наполнения 8, датчик 9 уровня и датчик 15 веса подключены к блоку управления 17.

Датчик 9 уровня установлен на расстоянии h от дна бункера-дозатора 5. На таком же расстоянии установлены датчики 8 наполнения, а также датчик 8 наполнения от дна бункера-дозатора 5. Расстояние между упорами 13 равно расстоянию между датчиками 8 наполнения бункера-дозатора 5.

Блок управления 17 содержит (фиг. 4) первый 18, второй 19, третий 20, четвертый 21 и пятый 22 RS-триггеры, первый 23, второй 24, третий 25 эле.менты задержки, первый эле.мент ИЛИ 26, второй элемент ИЛИ 27, третий элемент ИЛИ 28, индикаторы 29, измерительный прибор 30, подкотю- ченный к датчику 15 веса, кнопки управления 31 («Пуск), 32 («Стоп), 33 («Вниз) и 34 («Вверх).

Иривод 11 затвора 6 имеет вход 35 включения, для привода 12 затвора 7 предназначен вход 36. Для включения привода Ю для перемещения вниз бункера-дозатора 5 предназначен вход 37, а для включения его для перемещения вверх бункера-дозатора 5 - вход 38. Привод 16 псре.мещения датчика 15 веса имеет вход 39 включения.

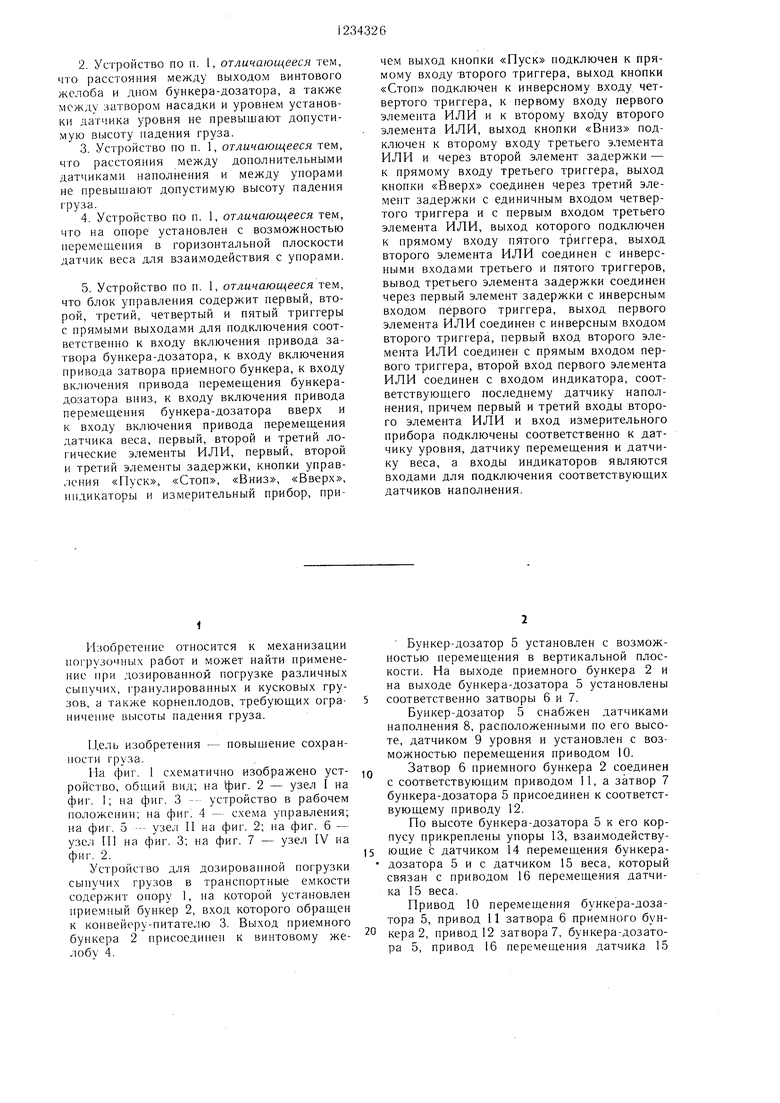

Датчик наполнения 8 бункера-дозатора 5 (фиг. 5) состоит из эластичной диафрагмы 40, устанавливаемой в стенке бункера- дозатора 5, щтока 41 для взаимодействия через листовую пружину 42 с толкателем конечного выключателя 43.

Датчик 9 уровня (фиг. 6) состоит из подвижной сферической втулки 44, расположенной на щтанге 45, конечного выключателя 43 для взаимодействия с бортами втулки 44.

Датчик перемещения 14 бункера-дозатора 5 (фиг. 7) содержит установленный посредством кронщтейна на опоре шток 46 для взаимодействия с листовой пружиной 42 и конечный выключатель 43.

Устройство для погрузки картофеля в транспортные емкости работает следующим образом.

Конвейер-питатель 3 подает клубнп картофеля в приемный бункер 2. Оператор нажимает кнопку 31 «Пуск схемы управления 17, устанавливая второй RS-триггер 19 в состояние «1. Сигнал с прямого выхода RS-триггера 19 подается на вход 35 включения привода 11, который открывает затвор 6 приемного бункера 2. В результате клубни картофеля по винтово.му желобу поступают в бункер-дозатор 5.

При этом датчик 15 веса находится под нижним ближайшим к дну бункера-дозатора 5 упором 13 и посылает свои показания в соединенный с ни.м измерительный прибор 30.

По мере наполнения картофелем бункера- дозатора 5 срабатывает нижний датчик наполнения 8 и включает соответствующий

И1 дикатор 29. После этого оператор, нажимая кнопку 33 «Вниз, посылает сигнал через третий элемент ИЛИ на установку пятого RS-триггера 22 в состояние «1. Сигнал с J прямого выхода пятого RS-триггера 22 поступает на вход 39 включения привода 16 перемещения датчика 15 веса. В результате датчик 15 веса отводится от упора 13 и не мещает перемещению бункера-дозатора 5. Одновременно сигнал от кнопки 33 через О второй элемент 24 задержки устанавливает третий RS-триггер 20 в состояние «1, сигна. с выхода которого поступает на вход 37 включения привода 10 перемещения вниз бункера-дозатора 5. Время задержки сигнала, вносимое элементом 24 задержки, необходимо для отвода датчика 15 веса от упоров 13.

Привод 10 перемещает бункер-дозатор по направлению к транспортной емкости до тех пор, пока упор 13 не подойдет к дат- 0 чику 14 перемещения бункера-дозатора 5. При взаимодействии упора 13 с датчико.м 14 последний вырабатывает сигнал, который, поступая через второй элемент ИЛИ 27 н.ч R-вход третьего RS-триггера 20, устанаг.- вает его в состояние «О и тем самым прекращает перемещение бункера-дозатора ;i вниз.

Одновременно сигнал от дягчика мещения 14 устанавливает в состояние «)-. пятый RS-TpiuTep 22.

В резу,--1 т;1те сигнал с инверсного .o.ia

пятого S-Tpnrrop;i 22 возлейстпует па вход привод, 16, который Еюзнрашает датчик 15 в исходное состояние.

Затем цикл работы устройства повторяется до заполнения бункера-дозатора 5 J грузом. В момент срабатывания верхнего датчика наполнения 8 (на фиг. 4 он обозначен «п) сигнал с его выхода через элемент 26 ИЛИ устанавливает в состояние «О второй RS-триггер 19, в результате включается по входу 35 привод I 1, который за- П крывает затвор 6 приемного бункера 2.

При этом бункер-дозатор 5 перемещается вниз до включения датчика уровня 9, который вырабатывает сигнал при соприкосновении с дном транспортной емкости или с уровнем предварительно насыпанного груза. Сигнал от датчика уровня 9, поступая в схему 17 управления, устанавливает первый RS-триггер 18 в состояние «1 и одновременно через второй элемент ИЛИ 27 устанавливаются в состояние «О третий Q RS-триггер 20 и пятый RS-триггер 22.

Сигнал с прямого выхода RS-триггера 20 поступает на вход 37 привода 10, в результате чего прекращается дальнейшее перемещение вниз бункера-дозатора 5.

При установке пятого RS-триггера 22

5 в состояние «О и первого RS-триггера 18

в состояние «I соответственно привод 16

возвращает весовой датчик 15 в исходное

состояние, а привод 12, включаемый по входу 36, открывает затвор 7 бункера-дозатора 5.

При открывании затвора 7 картофель высыпается в транспортную емкость (фиг. 3).

После выгрузки картофеля из бункера- дозатора 5 в транспортную емкость необходимо B03fipaTHTb последний в исходное состояние.

Для этого оператор нажимает кнопку 34 «Вверх схемы управления 17 (фиг. 4). Сигнал от кнопки 34, пройдя через третий элемент 28 ИЛИ, поступает на S-вход пятого RS-триггера 22 и устанавливает его в состояние «1. В резуль.тате привод 16 отводит датчик 15 веса от упоров 13, разрешая перемещение бункера-дозатора 5 вверх. Одно- временно сигнал от кнопки 34 задерживается третьим элементом 25 задержки, а затем - первым элементом 23 задержки. По сигналу с третьет О э.мемента 25 задержки устанавливается в состояние «1 четвертый RS-триг- гер 21, сигнал с выхода которого поступает на вход 38 включения привода 10 перемещения бункера-дозатора 5.

В результате буккер-дозатор 5 перемещается вверх в исходное состояние.

Сигнал с выхода первого элемента 23 задержки устанавливает первый RS-триггер 18 в состояние «О и включает привод 12, который закрывает затвор 7 бункера-дозатора 5. Время задержки сигнала, вносимое как третьим элементом 25, так и вторым элементом 24 задержки, превьннает время отвода датчика 15 веса от упора 13. Время задержки сигнала первого элемента 23 задержки необходимо для того, чтобы включение привода 12 на закрывание затвора 7 происходило лишь после подъема бункера- дозатора 5 на высоту, достаточную для пере- мещения затвора 7 без задевания отсыпанного груза во избежание его повреждения.

В результате устройство приводится в исходное состояние и готово к новому циклу работы (фиг. 1).

В процессе погрузки оператор путем на- жатия на кнопку 32 «Стоп может, ориентируясь, например, на показания датчика веса 15, в любой момент прекратить поступление груза из нриемного бункера 2 в бункер-дозатор 5 и остановить перемещение последнего.

В этом случае сигнал от кнопки 32 «Стоп, поступая на R-вход четвертого RS-триггера 2 l, устанавливает его в состояние «О, что приводит к выключению нривода 10 перемещения бункера-дозатора 5 при перемеще- НИИ последнего вверх.

.Аналогично сигнал от кнопки 32 «Стон, пройдя через второй элемент 27 ИЛИ, устанавливает третий RS-триггер 20 в состояние «О. В результате выключается привод 10 при перемещении бункера-дозатора 5 вниз.

Одновременно сигнал от кнопки 32 проходит через первый элемент 26 ИЛИ и устанавливает второй RS-триггер 19 в состояние

«О. При наличии нулевого потенциала на прямом выходе второго RS-триггера 19 включается по входу 35 привод 11, который закрывает затвор 6 приемного бункера 2. Кроме того, сигнал от кнопки 32 «Стоп с выхода второго элемента 27 ИЛИ поступает на R- вход пятого RS-триггера 22 и устанавливает его в состояние «О, что приводит к включению привода 16 на возвращение датчика веса 15 в исходное состояние.

При необходимости высыпать накопленный в бункере-дозаторе 5 картофель в транспортную емкость оператор нажимает на кнопку 33 «Вниз.

В результате пятый RS-триггер 22 устанавливается в состояние «1, что приводит к отходу датчика веса 15 от упора 13, и третий RS-триггер 20 также устанавливается в состояние «1, включая при этом привод 10 перемещения вниз бункера-дозатора 5 (фиг. 3 и 4).

Датчик уровня 9 и нижний датчик наполнения 8 установлены на расстоянии h от дна бункера-дозатора 5, а расстояние между соседними датчиками наполнения 8 также не превыщает величину h, которая не должна превышать допустимую высоту падения груза. По аналогичным причинам конец винтового желоба устанавливается на расстоянии h от дна бункера-дозатора 5 в исходном состоянии устройства (фиг. 1 и 3).

Упоры 13 расположены по высоте бункера-дозатора 5 на расстоянии h, равном расстоянию между датчиками наполнения 8 бункера-дозатора 5 и не превышающем допустимую высоту падения груза.

Углы а наклона стенок приемного бункера 2, бункера-дозатора 5 и винтового желоба 4 превыщают углы трения качения и скольжения груза. В качестве датчика веса 15 может быть использован, например, тензорезисторный датчик.

В качестве привода 11 перемещения затвора 6 приемного бункера 2, привода 12 перемещения затвора 7 бункера-дозатора 5, привода 10 перемещения бункера-дозатора 5 и привода 16 перемещения датчика веса 15 могут быть использованы приводы любых типов, например пневматические, приведенные на фиг. 1 и 3.

Датчик перемещения 14 бункера-дозатора 4 может быть выполнен как контактным, так и бесконтактным.

При выполнении датчика перемещения 14 контактным (фиг. 7) упор 13 воздействует через щток 46, листовую пружину 42 на толкатель конечного выключателя 43. В результате в схему 17 управления выдается сигнал о перемещении бункера-дозатора 5 на заданную величину h.

В качестве датчика 15 веса может быть использован любой тензорезисторный датчик.

Датчик наполнения 8 и датчик уровня 9 по конструктивному исполнению могут быть

нажимного, мембранного или других типов. На фиг. 5 и 6 приведены примеры реализации датчиков наполнения 8 и датчика уровня 9 нажимного типа.

Приведенный на фиг. 5 датчик наполнения 8 бункера-дозатора 5 работает следующим образом.

По мере накопления груза в бункере- дозаторе 5 до уровня расположения датчика наполнения 8 груз воздействует через эластичную диафрагму 40 на шток 41, который перемещается и через листовую пружину 42

воздействует на толкатель конечного выключателя 43. В результате в блок 17 управления выдается соответствующий сигнал.

Датчик уровня 9 (фиг. 6) работает следующим образом.

По мере перемещения вниз бункера-дозатора 5 подвижная сферическая втулка 44 упирается в дно транспортной емкости или в уже насыпанный груз и, свободно перемещаясь по штанге 45, упирается в толкатель конечного выключателя 43. В резу. гьтате в блок 17 управления выдается соответст вующий сигнал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления погрузкой сыпучих грузов в транспортные емкости | 1987 |

|

SU1428677A1 |

| Устройство для дозирования сыпучих материалов | 1982 |

|

SU1115029A1 |

| Устройство для управления дозатором | 1986 |

|

SU1413436A2 |

| Устройство управления дозатором | 1990 |

|

SU1791724A1 |

| Устройство для управления дозатором | 1985 |

|

SU1283537A1 |

| Устройство управления дозатором | 1988 |

|

SU1606874A1 |

| Система управления циклами подачи сыпучих материалов в вакууматор | 1990 |

|

SU1710585A2 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Микропроцессорное устройство управления горизонтальным затвором с электромеханическим приводом для загрузки железнодорожных вагонов | 1991 |

|

SU1837042A1 |

| Устройство для программного управления циклическими процессами приготовления многокомпонентных смесей | 1984 |

|

SU1229729A1 |

V

Ж

15

/Л

фиг. 2

Ф

фиг.З

Ш 12

Ж

Ч иг

фиг. 5

сриг.

Составитель Н. Лекультр

Редактор Н. ГорватТехред И. ВересКорректор И Муска

Заказ 2691/26Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская цаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг. 7

| УСТРОЙСТВО для ЗАГРУЗКИ ПОДВИЖНОГО СОСТАВА СЫПУЧИМ МАТЕРИАЛОМ | 0 |

|

SU269786A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-30—Публикация

1985-01-24—Подача