Изобретение относится к контрольно-измерительной технике, а именно к устройствам для многонараметрового контроля деталей, преимущественно THiia колпачков.

Целью изобретения является расширение функциональных возможностей автомата путем многомерного контроля деталей.

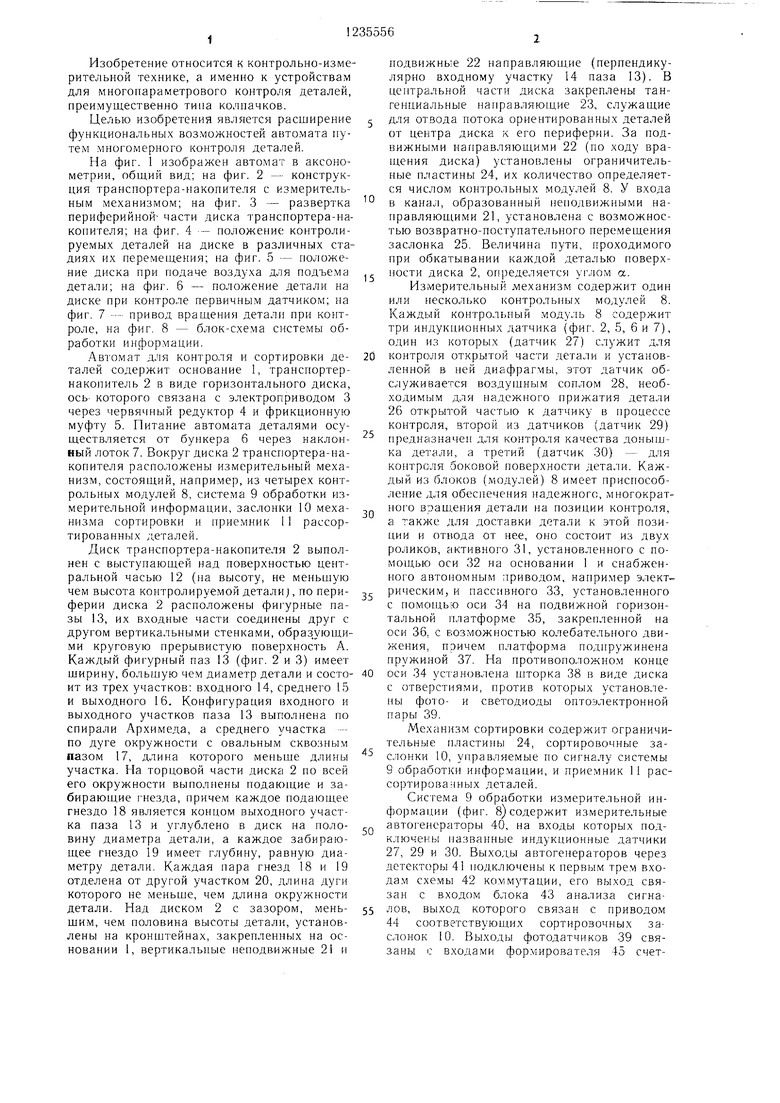

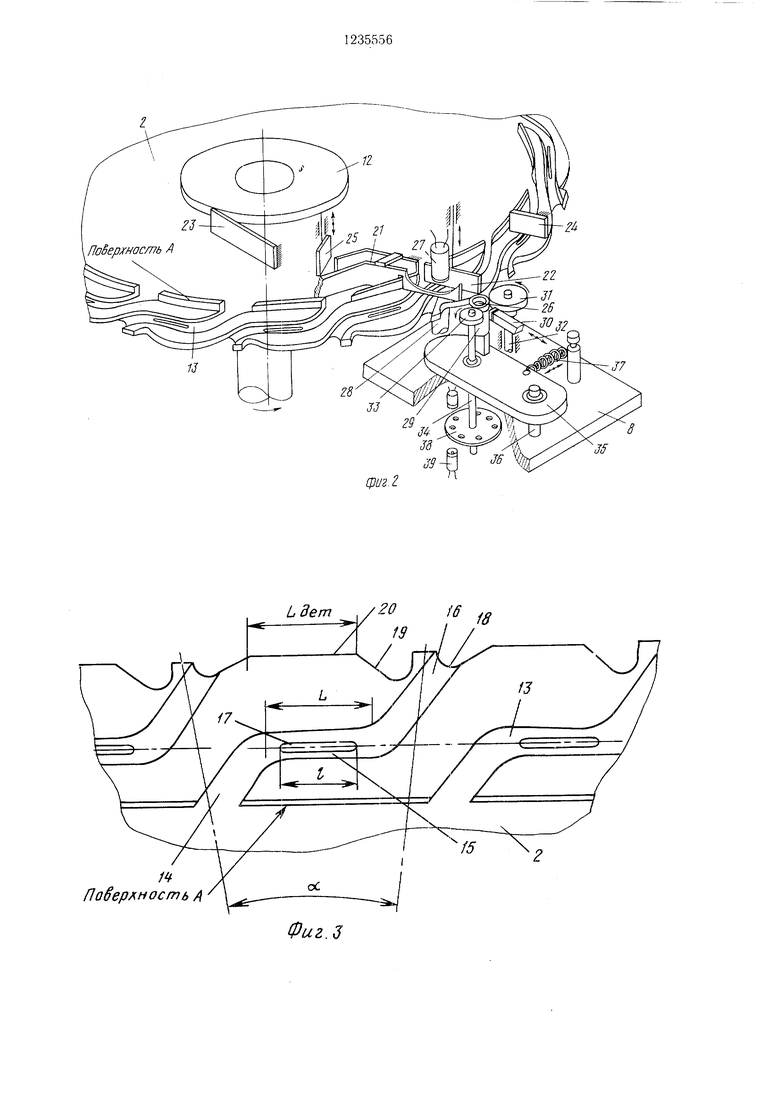

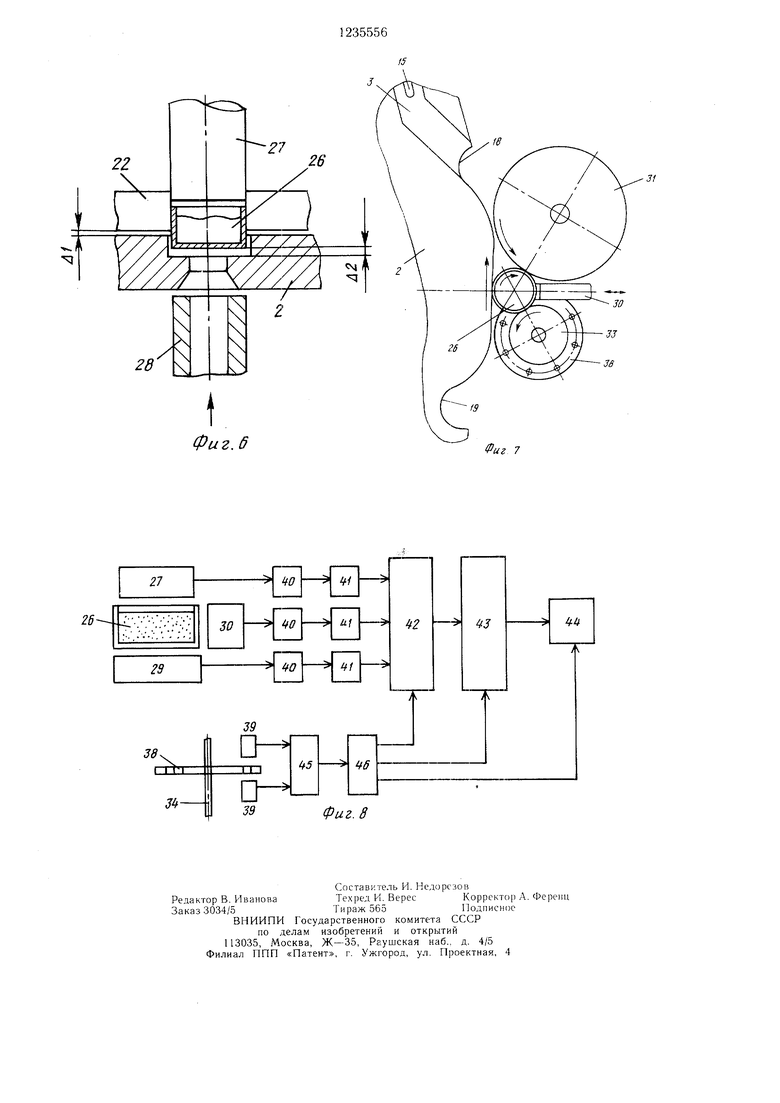

На фиг. 1 изображен автомат в аксонометрии, обндий вид; на фиг. 2 - конструкция транспортера-накопителя с измерительным механизмом; на фиг. 3 - развертка периферийной- части диска транспортера-накопителя; на фиг. 4 - положение контролируемых деталей на диске в различных стадиях их перемеп.1ения; на фиг. 5 - положение диска при подаче воздуха для подъема детали; на фиг. 6 - положение детали на диске при контроле первичным датчиком; на фиг. 7 -- привод вращения детали при контроле, на фиг. 8 - блок-схе.ма системы обработки информации.

Автомат для контроля и сортировки де- талей содержит основание 1, транспортер- нако титель 2 в виде горизонтального диска, ось- которого связана с электроприводом 3 через червячный редуктор 4 и фрикционную муфту 5. Питание автомата деталями осуществляется от бункера 6 через наклонный лоток 7. Вокруг диска 2 транспортера-накопителя расположены измерительный механизм, состоящий, например, из четырех контрольных модулей 8, система 9 обработки измерительной информации, заслонки 10 меха- низма сортировки и приемник 11 рассортированных деталей.

Диск транспортера-накопителя 2 выполнен с выступающей над поверхпостью центральной часью 12 (на высоту, не меньшую чем высота контролируемой детали), по пери- ферии диска 2 расположены фигурные пазы 13, их входные части соединены друг с другом вертикальными стенками, образ ующи- ми круговую прерывистую поверхность А. Каждый фигурный паз 3 (фиг. 2 и 3) имеет ширину, больщую чем диаметр детали и состо- ит из трех участков: входного 14, среднего 15 и выходного 16. Конфигурация входного и выходного участков паза 13 выполнена по спирали Архимеда, а среднего участка - по дуге окружности с овальным сквозным пазом 17, длина которого меньще длины участка. На торцовой части диска 2 по всей его окружности выполпены подаюнхие и за- бираюш,ие гнезда, приче.м каждое подающее гнездо 18 является концом выходного участка паза 13 и углублено в диск на поло- вину диаметра детали, а каждое забирающее гнездо 19 имеет глубину, равную диаметру детали. Каждая пара гнезд 18 и 19 отделена от другой участком 20, длина дуги которого не меньше, чем длина окружности детали. Над диском 2 с зазором, мень- щим, чем половина высоты детали, установлены на кронштейнах, закрепленных на основании 1, вертикальные неподвижные 21 и

0

5

0 ,,

5

подвижные 22 направляющие (перпендикулярно входному участку 14 паза 13). В центральной части диска закреплены тангенциальные направляющие 23, служащие для отвода потока ориентированных деталей от центра диска к его периферии. За подвижными направляющими 22 (по ходу вращения диска) установлены ограничительные пластины 24, их количество определяется числом контрольных .модулей 8. У входа в канал, образованный негюдвижными направляющими 21, установлена с возможностью возвратно-поступательного перемещения заслонка 25. Величина пути, проходимого при обкатывании каждой деталью поверхности диска 2, определяется углом а.

Измерительный .механизм содержит один или несколько контрольных модулей 8. Каждый контрольный модуль 8 содержит три индукционных датчика (фиг. 2, 5, 6 и 7), один из которых (датчик 27) служит для контроля открытой части детали и установленной в пей диафрагмы, этот датчик обслуживается воздушным соплом 28, необходимым для падежного прижатия детали 26 открытой частью к датчику в процессе контроля, второй из датчиков (датчик 29) предназначен для контроля качества донышка детали, а третий (датчик 30) - для ко1ггроля боковой поверхности детали. Каждый из блоков (модулей) 8 имеет приспособление для обеспечения надежного, многократного вращения детали на позиции контроля, а также для доставки детали к этой позиции и отвода от нее, оно состоит из двух роликов, активного 31, установленного с помощью оси 32 на основании 1 и снабженного автономным приводом, например электрическим, и пассивного 33, установленного с помон.1ью оси 34 на пОхТ.вижной горизонтальной платформе 35, закрепленной на оси 36, с возможностью колебательного движения, причем платформа подпружинена пружиной 37. На противоположном конце оси 34 установлена шторка 38 в виде диска с отверстия /1и, против которых установлены фото- и светодиоды оптоэлектронной пары 39.

Механизм сортировки содержит ограничительные пласти1П21 24, сортировочные заслонки 10, управляемые по сигналу системы 9 обработки информации, и приемник 11 рассортированных деталей.

Система 9 обработки измерительной информации (фиг. 8) содержит измерительные автогенераторы 40, на входы которых подключены названные индукционные датчики 27, 29 и 30. Выходы автогенераторов через детекторы 41 подключены к первым трем входам схемы 42 коммутации, его выход связан с входом блока 43 анализа сигналов, выход которого связан с приводом 44 соответствующих сортировочных заслонок 10. Выходы фотодатчпков 39 связаны с входами формирователя 45 счетных импульсов, которые управляют схемо { 46 счета, соответствующие выходы которой подключены на управляющие входы блоков 42-44. Параметры, контролируемые индуктивными датчиками, преобразуются автогенераторами в соответствующие электрические величины (фаза, частота, амплитуда).

Автомат работает следующим образом.

При включении автомата поток ориентированных деталей 26 подается из загруженного деталями вибробункера 6 по наклонному лотку 7 на вращаюншйся транспортер-накопитель (диск) 2. Детали накапливаются на поверхности диска и, скользя по тангенциальным направляющим 23 (фиг. 2 и 4г), попадают в канал, образованный неподвижными направляющими 21. Передняя деталь потока (фиг. 4а, б, в) обкатывает поверхность А на одном из участков, попадает во входной участок 14 паза 13 и отсекается от потока. Одиночная деталь, продолжая свое движение по каналу, образованному подвижными направляющими 22, поступает в средний участок 15 паза 13 и оказывается под датчиком 27 и над сквозным пазом 17. Под действием постоянно подаваемого при вращении диска 2 воздуха из сопла 28 (фиг. 5 и 6) деталь 26 поднимается на высоту и верхней открытой поверхностью прижимается к торцу датчика 27. На участке осуществляется предварительный (грубый) контроль. Если деталь по указанным выше для датчика 27 параметрам бракуется, то по сигналу системы обработки информации направляющая 22 поднимается, деталь 26, минуя приспособление для вращения (сканирования), двигается по направлению к ограничительной пластине 24 и, достигнув ее, выталкивается в отсек брака. Если деталь по указанным параметрам признана годной, то она по направляющим 22 попадает в выходной участок

0

5

0

5

0

16 паза 13 и в подающее гнездо 18, откуда активным роликом 31 выкатывается на торцовую поверхность диска 2, при этом деталь отжимает пассивный ролик 33, а с ним и подпружиненную платформу 35 и устанавливается донышком на датчик. Ролик 31 передает вращение на деталь 26 (с помощью диска 2, также обкатывающего деталь) и на пассивный ролик 33 (фиг. 7), который через ось 34 вращ,ает щторку 38. При этом деталь обкатывает диск 2 на участке Ьдет., будучи зафиксированной в трех точках поверхностями диска и обоих роликов. Осуществляется одновременный контроль и боковой поверхности и донышка детали 26. При синхронном с деталью вращении шторки 38 фотодатчик 39 подает счетные импульсы через блок 45 на схему 46 счета, каждое поступление счетного импульса соответствует определенному углу поворота детали вок- своей оси. В процессе сканирования детали электромагнитным полем индукционных датчиков 27, 29 н 30, а также по мере поступления управляюпшх сигналов на схему 42 коммутации, она поочередно опрашивает измерительные датчики. По мере опроса происходит обработка сигна.пов в блоке 43 анализа сигналов. В случае отклонения того или иного параметра от номинального значения выдается сигнал на привод соответствующей сортировочной заслонки. При подходе к детали 26 забираюпхего гнезда 19 на диске 2 пассивный ролик 33 под действием пружины 37 отжимает деталь в это гнездо. При дальнейшем движении деталь в зависимости от результатов контроля попадает через открытую сортировочную заслонку в соответствующий отсек приемника 11. При поступлении на контрольную позицию следующей детали подается сигнал на возвращение открытой заслонки в исходное положение.

35

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Контрольно-сортирующий автомат для плоских деталей типа шайб | 1983 |

|

SU1087205A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ | 2006 |

|

RU2317156C2 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU349202A1 |

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

| Автомат для контроля деталей преимущественно типа колпачков | 1986 |

|

SU1416212A1 |

| Контрольно-сортировочный автомат для цилиндрических и сферических деталей | 1983 |

|

SU1292850A1 |

1

Паёер ность А

Фиг.З

2 Поверхность А

L

У

4 Воздух

Фиг 7

| Автомат для разделения грены по цвету | 1977 |

|

SU646966A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-07—Публикация

1984-10-05—Подача