«

Изобретение относится к трубопрокатному производству и может быть использовано при прокатке горячекатаных бесшовных труб на непрерывном стане.

Целью изобретения является повышение качества труб.

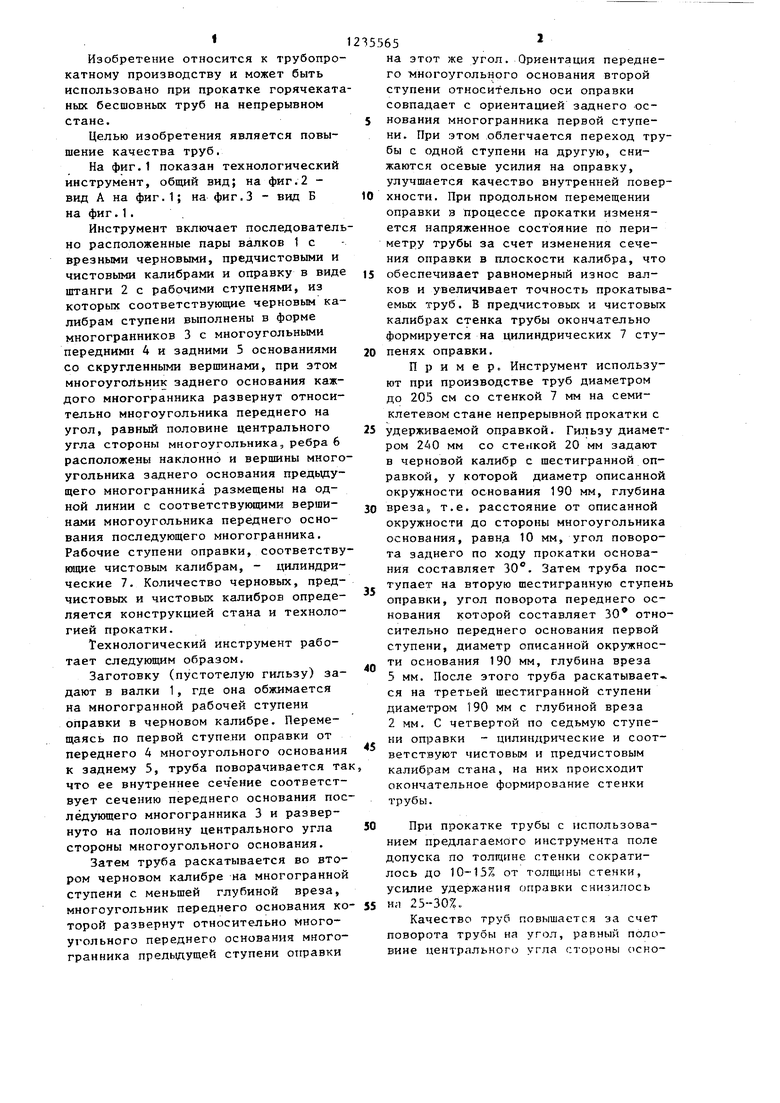

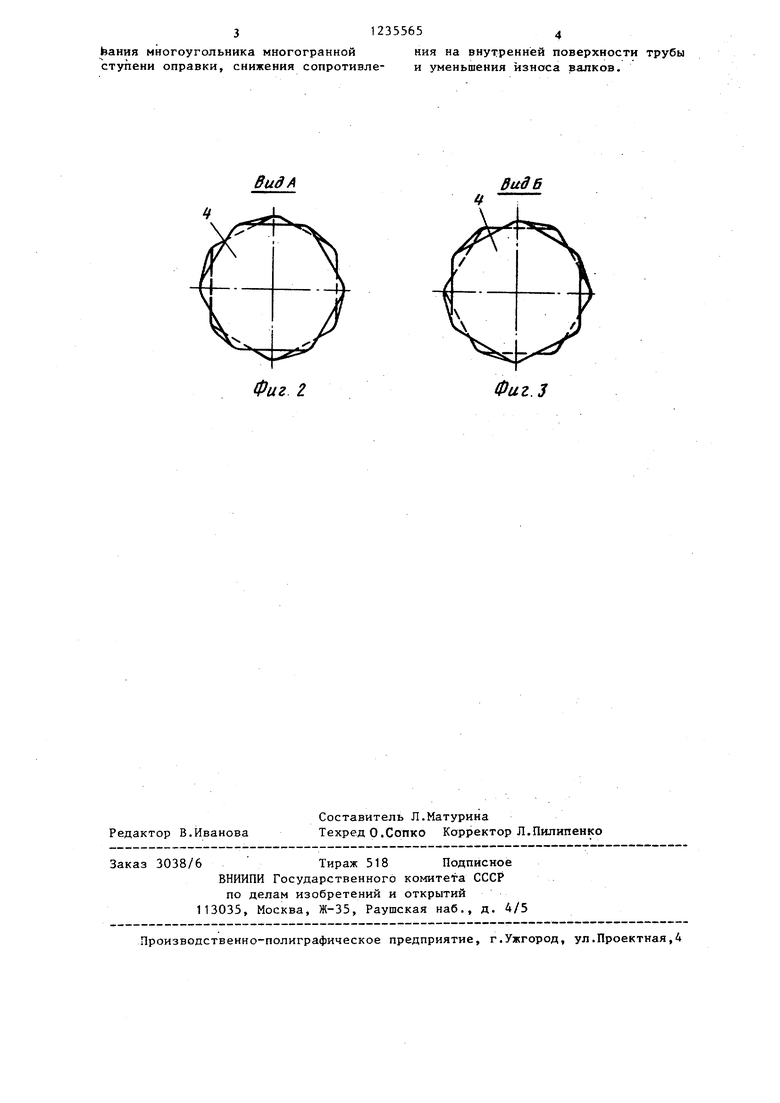

На фиг.1 показан технологический инструмент, общий вид; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1.

Инструмент включает последовательно расположенные пары валков 1 с врезными черновыми, предчистовыми и чистовыми калибрами и оправку в виде штанги 2 с рабочими ступенями, из которых соответствующие черновым калибрам ступени выполнены в форме многогранников 3 с многоугольными передними 4 и задними 5 основаниями со скругленными вершинами, при этом многоугольник заднего основания каждого многогранника развернут относительно многоугольника переднего на угол, равный половине центрального угла стороны многоугольника, ребра 6 расположены наклонно и вершины многоугольника заднего основания предыдущего многогранника размещены на одной линии с соответствующими вершинами многоугольника переднего основания последующего многогранника. Рабочие ступени оправки, соответствующие чистовым калибрам, - цилиндрические 7. Количество черновых, пред- чистовых и чистовых калиброЕ определяется конструкцией стана и технологией прокатки.

Технологический инструмент работает следующим образом.

Заготовку (пустотелую гильзу) задают в валки 1, где она обжимается на многогранной рабочей ступени оправки в черновом калибре. Перемещаясь по первой ступени оправки от переднего 4 многоугольного основания к заднему 5, труба поворачивается та что ее внутреннее сеч ение соответствует сечению переднего основания последующего многогранника 3 и развернуто на половину центрального угла стороны многоугольного основания.

Затем труба раскатывается во втором черновом калибре на многогранной ступени с меньшей глубиной вреза, многоугольник переднего основания которой развернут относительно многоугольного переднего основания многогранника предыдущей ступени оправки

35565

на этот же угол. Ориентация переднего многоугольного основания второй ступени относительно оси оправки совпадает с ориентацией заднего ос5 кования многогранника первой ступени. При .этом облегчается переход трубы с одной ступени на другую, снижаются осевые усилия на оправку, улучшается качество внутренней повер10 хности. При продольном перемещении оправки 3 процессе прокатки изменяется напряженное состояние по периметру трубы за счет изменения сечения оправки в плоскости калибра, что

15 обеспечивает равномерный износ валков и увеличивает точность прокатываемых труб. В предчистовых и чистовых калибрах стенка трубы окончательно формируется на цилиндрических 7 сту20 пенях оправки.

Пример, Инструмент используют при производстве труб диаметром до 20.) см со стенкой 7 мм на семи- клетевом стане непрерывной прокатки с

25 удерживаемой оправкой. Гильзу диаметром 240 мм со стеккой 20 мм задают в черновой калибр с шестигранной оправкой, у которой диаметр описанной окружности основания 190 мм, глубина

30 врезаJ т.е. расстояние от описанной окружности до стороны многоугольника основания, равнд 10 мм, угол поворота заднего по ходу прокатки основания составляет 30°. Затем труба пос

тупает на вторую шестигранную ступень

оправки, угол поворота переднего основания которой составляет 30 относительно переднего основания первой ступени, диаметр описанной окружности основания 190 мм, глубина вреза 5 мм. После этого труба раскатывает ся на третьей шестигранной ступени диаметром 190 мм с глубиной вреза 2 мм. С четвертой по седьмую ступени оправки - цилиндрические и соответствуют чистовым и предчистовым калибрам стана, на них происходит окончательное формирование стенки трубы.

При прокатке трубы с использованием предлагаемого инструмента поле допуска по толщине стенки сократилось до 10-15% от толщины стенки, усилие удержания оправки снизилось

нл 25-30%о

Качество труб повышается за счет поворота трубы на угол, равный половине центрального уг.па стороны с сно312355654

Ьания многоугольника многогранной ния на внутренней поверхности трубы ступени оправки, снижения сопротивле- и уменьшения износа валков.

В ид А

В ид В

Фиг г

Редактор В.Иванова

Составитель Л.Матурина

Техред О.Сопко Корректор Л.Пилипенко

Заказ 3038/6Тираж 518 Подписное

ВНЙИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной прокатки труб | 1977 |

|

SU719718A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| Технологический инструмент для продольной прокатки труб | 1976 |

|

SU586936A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТРУБ | 2013 |

|

RU2576968C2 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Способ прокатки швеллерной стали | 1980 |

|

SU869870A1 |

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

| Технологический инструмент редукционного стана | 1986 |

|

SU1344437A1 |

| Инструмент стана непрерывной прокатки труб | 1974 |

|

SU505451A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический инструмент для продольной прокатки труб | 1977 |

|

SU719718A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-20—Подача