входом множительного блока, второй вход которого соединен с выходом первого регистра, выход множительного блока соединен с первым входом буферного регистра, второй вход которого соединен с выходом третьего блока задержки, выход первого реверсивного счетчика с уставкой соедине с первым входом блока управления приводом, четыре выхода пульта ручного ввода сигналов соединены соответственно с четырьмя входами запоминающего блока, пятьй выход пульта ручного ввода сигналов соединен с пятым входом запоминающего блока, шестой вход которого соединен с выходом второго реверсивного счетчика с уставкой, первый и второй выходы запоминающего блока соединены с вто1

Изобретение относится к устройствам автоматизации агрегатов листопрокатных цехов и может быть использовано на агрегатах продольной резки в цехах холодной и горячей прокатки заводов черной и цветной металлургии

Целью изобретения является повышение точности вычисления теоретической массы движущейся полосы.

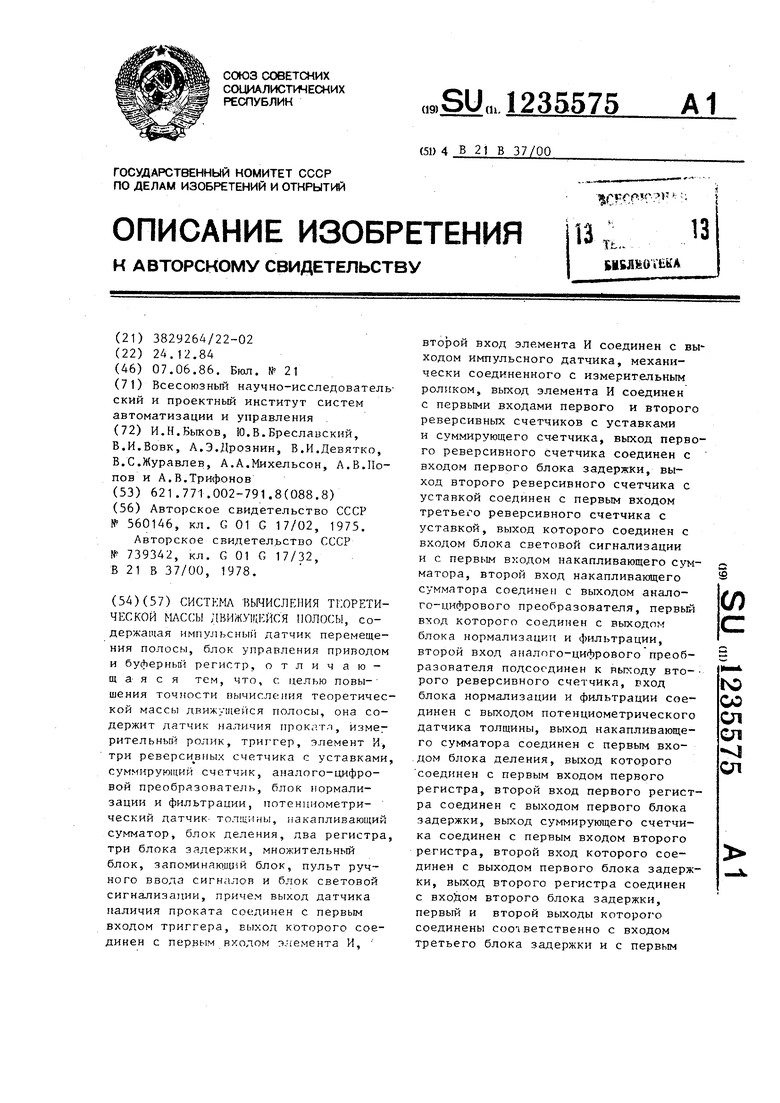

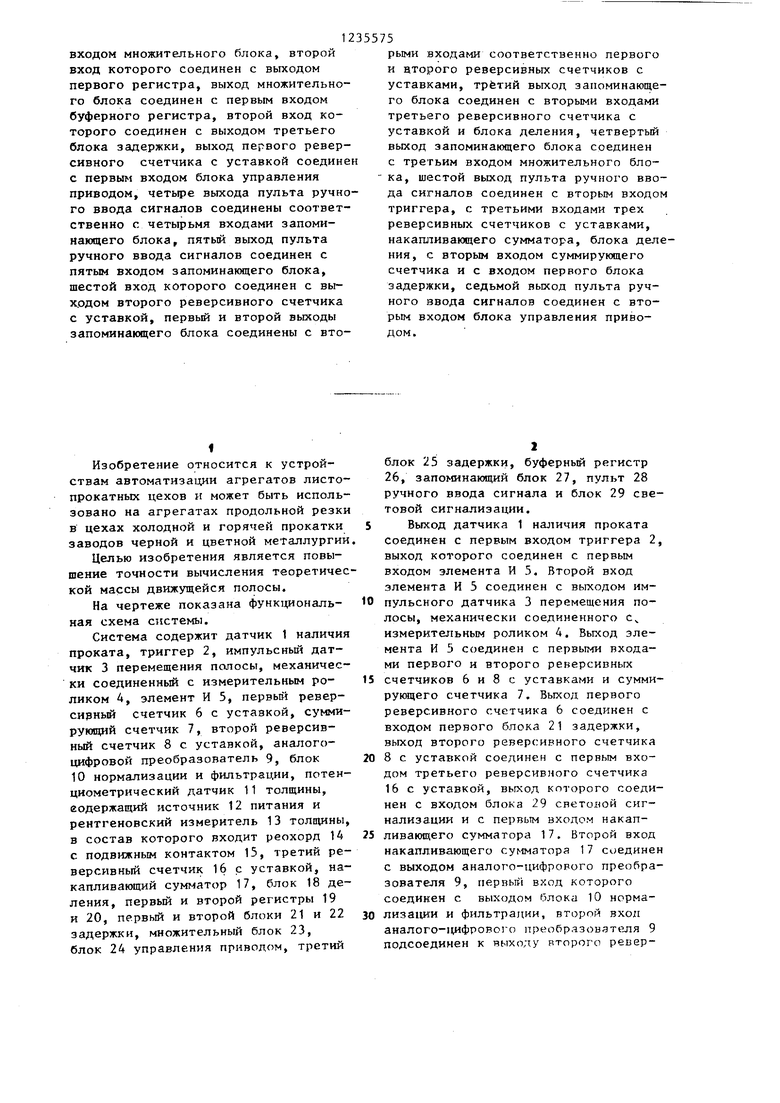

На чертеже показана функциональная схема системы.

Система содержит датчик 1 наличия проката, триггер 2, импульсньш датчик 3 перемещения полосы, механически соединенный с измерительным роликом 4, элемент И 5, первый ревер- сиэный счетчик 6 с уставкой, суммирующий счетчик 7, второй реверсивный счетчик 8 с уставкой, аналого- цифровой преобразователь 9, блок 10 нормализации и фильтрации, потен- циометрический датчик 11 толщины, содержащий источник 12 питания и рентгеновский измеритель 13 толщины, в состав которого входит реохорд 14 с подвижным контактом 15, третий реверсивный счетчик 16 с уставкой, накапливающий сумматор 17, блок 18 деления, первый и второй регистры 19 и 20, первый и второй блоки 21 и 22 задержки, множительный блок 23, блок 24 управления приводом, третий

рыми входами соответственно первого и второго реверсивных счетчиков с уставками, третий выход запоминающего блока соединен с вторыми входами третьего реверсивного счетчика с уставкой и блока деления, четвертый выход запоминающего блока соединен с третьим входом множительного бло- ка, шестой выход пульта ручного ввода сигналов соединен с вторым входом триггера, с третьими входами трех реверсивных счетчиков с уставками, накапливающего сумматора, блока деления, с вторым входом суммирующего счетчика и с входом первого блока задержки, седьмой выход пульта ручного ввода сигналов соединен с вторым входом блока управления приводом.

блок 25 задержки, буферный регистр 26, запоминающий блок 27, пульт 28 ручного ввода сигнала и блок 29 световой сигнализации.

Выход датчика 1 наличия проката соединен с первым входом триггера 2, выход которого соединен с первым входом элемента И 5. Второй вход элемента И 5 соединен с выходом импульсного датчика 3 перемещения полосы, механически соединенного с измерительным роликом 4. Выход элемента И 5 соединен с первыми входами первого и второго реверсивных

счетчиков 6 и 8 с уставками и суммирующего счетчика 7. Выход первого реверсивного счетчика 6 соединен с входом первого блока 21 задержки, выход второго реверсивного счетчика

8 с уставкой соединен с первым входом третьего реверсивного счетчика 16 с уставкой, выход которого соединен с входом блока 29 светоиой сигнализации и с первым входом накапливающего сумматора 17. Второй вход накапливающего сумматора 17 соединен с выходом аналого-цифрового преобразователя 9, nepBbrfi вход которого соединен с выходом блока 10 нормализацни и фильтрации, второй вход аналого-цифрово1-о преобрязовятеля 9 подсоединен к выходу второго реверсивного счетчика 8 с уставкой, вход блока 10 нормализации и фильтрации соединен с выходом потенциометричес- кого датчика 11 толщины. Выход накапливающего сумматора 17 соединен с первым входом блока 18 деления, выход которого соединен с первым входом первого регистра 19, второй вход первого регистра 19 соединен с выходом первого блока 21 задержки, Выхо- ды суммирующего счетчика 7 соединены с первыми входами второго регистра 20, второй вход которого соединен с выходом первого блока 21 задержки, выход второго регистра 20 соединен с входом второго блока 22 задержки, Первьй и второй выходы второго блока 22 задержки соединены соответственно с входом третьего блока 25 задержки и с первым входом множительного блока 23, второй вход которого соединен с выходом первого регистра 19. Выход множительного блока 23 соединен с первым входом буферного регистра 26, BTopoii вход которого соединен с выходом третьего блока 25 задержки. Выход первого реверсивного счетчика 6 с уставкой соединен с первым входом блока 24 управления приводом. Четьфе выхода пульта 28 ручного ввода сигналов соединены соответственно с четырьмя входами запоминающего блока 27. Пятый выход пульта 28 ручного ввода сигналов соединен с пятым входом запоминающего блока 27, шестой вход которого соединен с выходом второго реверсивного счетчика 8 с уставкой. Первый и второй выходы запоминающего блока 27 соединены с вторыми вхо- дами соответственно первого и второго реверсивных счетчиков 6 и 8 с уставками Третий выход запоминающего блока 27 соединен с вторыми входами- третьего реверсивного счетчика 16 с уставкой и блока 18 деления. Четвертый выход запоминающего блока 27 соединен с третьим входом множительного блока 23, Шестой выход пульта 28 ручного ввода сигнапов соединен с вторым входом триггера 2, с третьими входами трех реверсивных счетчиков 6, 8 и 16 с уставками, накапливающего сумматора 17, блока 18 деления, с вторьот входом суммирующего счетчика 7 и с входом первого блока 21 задержки. Седьмой выход пульта 28 ручного ввода сигналов соединен с

вторым входом блока 24 управления приводом.

Принцип действия устройства основан на совместной работе двух измерительных каналов : канала измерения длины и канала измерения толщины полосы с вычислением среднего значения толпщны и теор.етической массы полосы

Измерение длины полосы производится путем подсчета числа импульсов от датчика 3 импульсов, механически соединенного с измерительным роликом 4, и умножением его на величину переводного коэффициента К по стотногаениям:

N К,(1)

(2)

измеренное значение длины полосы D - диаметр измерительного

ролика;

п - число импульсов, вьфаба- тываемое датчиком 3 импульсов за один оборот измерительного ролика 4; 1Г 3,1415925.

Значение f затем умножается на величину b S и делится на величину q - кратность продольного реза полосы.

Полученная таким образом величина

(3) см q

представляет собой значение теоретической массы одной сметки.

Однако, для получения уточненного значения теоретической массы по соотношению (3) необходимо знать точное значение толщины Я ,

Толщина S определяется путем осреднения суммы m - 1 дискретных значений толщины полосы, получаемых на выходе аналого-цифрового преобразователя 9, по соотнощению

г-,-1

S

1

m - 1

S.,

(4)

ы

где &. - i-e (текущее) значение толщины полосы;

m - количество дискретных участков по длине полосы, определяемое из соотношения

га

е

+ 1,

(5)

где S - дискретность отсчета значений толщины полосы, определяемая из условия теоремы Котельникова

.(6)

где максимальная частота изменений (колебаний) толщины полосы.

В связи с тем, что при измерении толщины полосы с помощью рентгеновского толщиномера ИТХ были отмечены значительные выбросы по краям полосы, крайние значения толщины в расчет не принимаются и осреднение про- изводится по m - 1 значениям.

Устройство работает следующим образом.

Предварительно оператором путем подачи сигналов с пульта 28 ручного ввода сигналов производится обнуление триггера 2 по второму его входу реверсивных счетчиков 6, 8 и 16 - по третьему их входу, суммирукнцего счетчика 7 по второму входу, накап- ливающего сумматора 17, делительного блока 18 по третьим их входам, запоминающего блока 27, а также второго регистра 20, множительного блока 23 и буферного регистра 26 путем подачи сигнала на вход блока 21 задержки. Затем оператором также с пульта 28 ручного ввода сигналов производится запись исходных данных в запоминающий блок 27: заданного числа NJ импульсов, соответствующего заданной длине f, и теоретической массы Mj набираемой полосы, определяемого предварительно из соотношени

N

3

(7)

или

без учета продольного реза, числа импульсов Sfi , приходящегося на один дискретный участок m полосы

Nj m

(9)

величины Kb jVl, необходимой для вычисления теоретической массы одной смотки после продольного реза; величины m - 1, соответствующей необходимому количеству точек отсчета (точек съема), сигнала по толщине и занесение этих значений в виде уставек,в следующие блоки: в первый реверсивный счет чик 6 по второму входу - уставки N , во второй реверсив- ньй счетчик 8 по второму его входу - уставки (5j , в третий реверсивный счетчик блок 18 деления по вторым входам делителя га - 1 и в множительный блок 23 по третьему входу - уставки Kb-y/q.

После установки полосы на- агрегат вырабатьшается сигнал Барабан моталки разжат, по которому срабатывает датчик 1 наличия проката (датчик типа сухой контакт), и триггер 2 переводится в единичное состояние, что обеспечивает прохождение импульсов через элемент И 5 совпадения от импульсного датчика 3, механически соединенного с измерительным роликом в процессе движения полосы. В реверсивных счетчиках 6 и 8 при этом производится вычитание текущего числа N ,| импульсов из величины N и N /т соответственно. По выполнению условия

Nj/m - N, О

(10)

20 30 5

0

5

0

5

второй реверсивный счетчик 8 вырабатывает сигнал, по которому производится вычитание единицы из уставки m - 1 третьего реверсивного счетчика 16 и одновременно считывание числа N /т из запоминающего блока 27 и занесение его в реверсивный счетчик 8.

По этому же сигналу производится съем преобразованного в цифровой код значения толщины S полосы, измеренной в конце дискретного участка рентгеновским измерителем 13 толщины, и передача его в накапливающий сумматор 1 7.

Блок 10 нормализации и фильтрации, предназначенный для фильтрации помех и приведения уровня выходного сигнала к стандартной форме, подключен к подвижному контакту 15 свободного р€;охорда 14, входящего в состав рентгеновского измерителя 13 толщины и запитываемого стабилизированным источником 12 питания. Таким об- разом, реализуется потенщюметричес- кая схема съема и обработки сигнала изменения толщины 8 полосы.

После прохождения второго дискретного участка полосы, соответствующего величине , реверсивный счетчик 8 снова вьфабатывает сигнал на вычитание единицы из уставки m 7

- 1 реверсивного счетчика 16, а также на считывание уставки N./т из запоминающего блока 27 и занесение ее в реверсивный счетчик 8, С выхода аналого-цифрового преобразователя 9 через время прохождения второго дискретного участка снимается второе кодовое значение S толщины полосы, поступающее в накапливающий сумматор 17о

После прохождения предпоследнего m - 1 участка полосы по сигналу с выхода реверсивного счетчика 8 производится съем последнего (т - 1)-го значения S толщины полосы, и на второй вход накапливающего сумматора 17 поступает измеренное на этом участке кодовое значение S толщины. Третий реверсивный счетчик 16 вырабатывает сигнал, воздействующий на блок 29 световой сигнализации, сообщающий

оператору об остатке -и части поm

лосы.

По этому сигналу оператор с помощью пульта 28 ручного ввода сигналов выдает сигнал в блок 24 управления приводом, который формирует сигналы на предварительное замедление и останов агрегата при работе устройства в автоматизированном режиме.

По сигналу с выхода третьего реверсивного счетчика 16 также производится перепись содержимого накапливающего сумматора 17 в делительный блок 18, где производится вычисление осредненного значения В толщины полосы по соотношению (4) и передача его в первый регистр 19 для кратковременного хранения.

После прохождения последнего т-го участка полосы и вьтолнения условия

NJ - N.e. О

первый реверсивный счетчик 6 выдает сигнал в блок 24 управления приводом формирующий сигналы на замедление и останов агрегата при работе системы в автоматическом режиме.

Суммирующий счетчик 7 продолжает счет импульсов от импульсного датчика 3 до полного останова агрегата, который происходит через время t „„ , соответствующее времени окончания переходных процессов электропривода. После окончания переходных процессов блок 21 задержки через время f , превышающее максимальное время переходных процессов электропривода.

2355758

т.е. Т, ТПР,„ , вьщает сигнал переписи содержимого первого регистра 19 в множительньй блок выполнения операции умножения

KbV

10

После окончания этой операции через время t задержки, превьшающее время вьтолнения операции ум

20

25

30

35

40

,

50

ножения.

т.е.

,н

производится

умножение содержимого N

20 на величину

ЛЬ±.

WSM

регистра

и передача поK-bf

15 лученного произведения М.„-5.

q

представляющего собой значение теоретической массы М одной сметки, в буферный регистр 26. Через время задержки t, , также превышающее время выполнения операции умножения, Г.е. г, ,,„ , сигнал с выхода третьего блока 25 задержки производит передачу содержимого буферного регистра 26 к устройствам отображения и печати для использования на пунктах управления агрегатом и маркировки.

Заданная точность расчета теоретической массы полосы связана с погрешностью вычисления толщины S полосы и обеспечивается выполнением двух условий. Первое связано с обеспечением условия (6) теоремы Котельнико- ва, исходя из которого рассчитывается величина дискрета S. и необходимое количество дискретных участков m по уравнению (5), второе связано с ограничениями, накладываемыми на величину входного сопротивления блока нормализации и фильтрации с целью уменьшения относительной погрешности, обусловленной нелинейностью статической характеристики потенциометричес- кого датчика толщины, сконструированного с помощью реохорда 14, под- 45 ключаемого к стабилизированному источнику 12 питания.

Максимальная относительная погрешность измеряемой величины на выходе потенциометрического датчика 11 толщины определяется уравнением:

1

OrriQx 1 + 4

где /5- К„/К, R,

(12)

входное сопротивление блока 10 нормализации и фильтрации (сопротивление нагрузки) ,

1235575

R - сопротивление реохорда 1 ii.

Из уравнения (12) получаем условие ограничения величины входного сопротивления R блока нормализации . и фильтрации для обеспечения заданной максимальной погрешности (,чх измерения выходной величины (толщины S полосы)

гч

Д„ . (13)

.AK

Например, для обеспечения заданной

J hot:

измемаксимальной погрешности 8 рения: толщины S полосы, равной, 0,5%, при сопротивлении реохорда R 200 Ом входное сопротивление К блока нормапизации и фильтрации должно быть не менее 10 кОм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля износа измерительного ролика | 1984 |

|

SU1235576A1 |

| Устройство для контроля параметров ударов | 1986 |

|

SU1402822A1 |

| Устройство для взвешивания движущихся объектов | 1990 |

|

SU1789877A1 |

| Система автоматического управления непрерывным агрегатом для обработки рулонов | 1988 |

|

SU1639817A1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА ИЗМЕРИТЕЛЬНОГО РОЛИКА | 2003 |

|

RU2231407C1 |

| Цифровой коррелятор | 1980 |

|

SU894719A1 |

| Система автоматического управления трубогибочным станом | 1987 |

|

SU1505624A1 |

| Устройство автоматического управления реверсивным станом горячей прокатки | 1982 |

|

SU1084093A1 |

| Способ взвешивания движущихся объектов | 1990 |

|

SU1800269A1 |

Редактор Р,Ш-1цика

/Г у строи с т вам ото Spa- f cHUfl и печати.

Составитель Ю.Рыбьев

Техред О.Сопко Корректор Т.Колб

3038/6

Тираж 518Подписное

ВНИИ1Ш Государ -твенного комитета С(Х;}

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/S

Производственно-полиграфическое ,)иятие., г. ..),, ул. Проектная, 4

| Устройство для определения теоретического веса рулонного материала | 1975 |

|

SU560146A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения длины и теоретического веса полосы | 1978 |

|

SU739342A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-24—Подача