Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных поковок типа дисков.

Цель изобретения - улучшение качества пoлyчae fыx поковок за счет улучшения проработки металла.

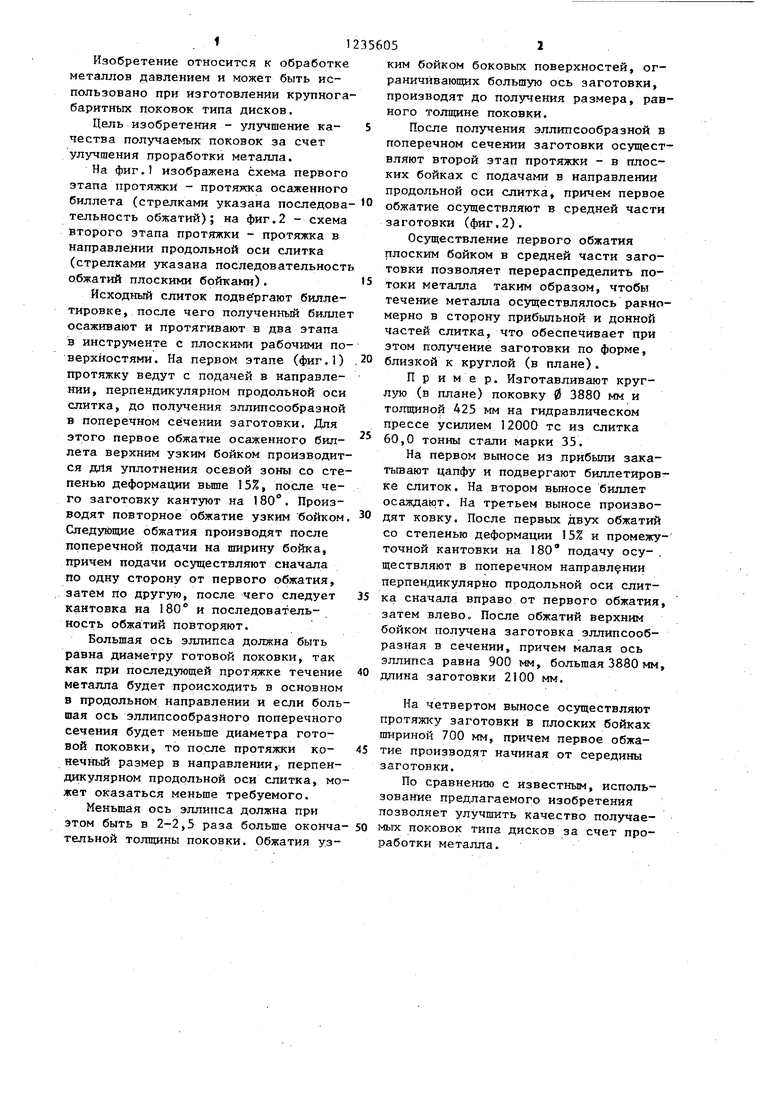

На фиг.I изображена схема первого

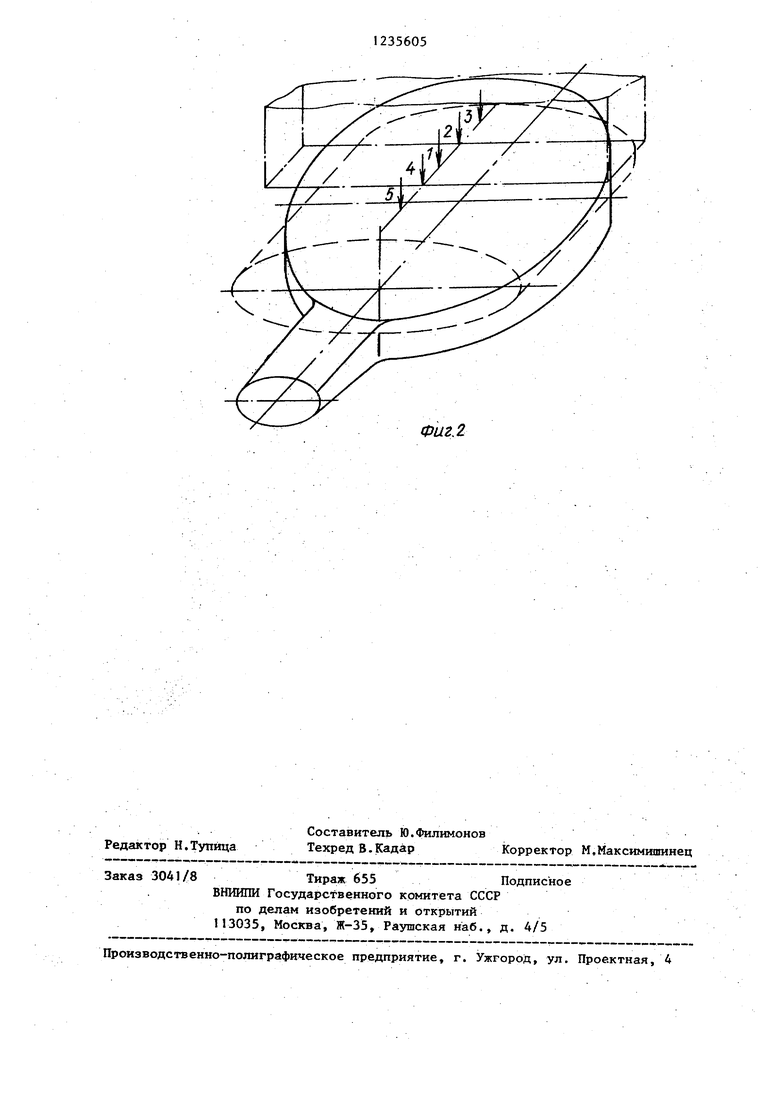

После получения эллипсообразной в поперечном сечении заготовки осущест вляют второй этап протяжки - в плоских бойках с подачами в направлении продольной оси слитка, причем первое

этапа протяжки - протяжка осаженного

биллета (стрелками указана последова- О обжатие осуществляют в средней части

тельность обжатий); на фиг.2 - схема заготовки (фиг.2).

второго этапа протяжки - протяжка в

направлении продольной оси слитка

(стрелками указана последовательность

обжатий плоскими бойками). 5

Исходный слиток подве ргают билле- тировке, после чего полученный биллет осаживают и протягивают в два этапа в инструменте с плоскими рабочими поОсуществление первого обжатия плоским бойком в средней части заготовки позволяет перераспределить потоки металла таким образом, чтобы течение металла осзпществлялось равно мерно в сторону прибыльной и донной частей слитка, что обеспечивает при этом получение заготовки по форме,

верхностями. На первом этапе (фиг.1) протяжку ведут с подачей в направлении, перпендикулярном продольной оси слитка, до получения эллипсообразной в поперечном сечении заготовки. Для этого первое обжатие осаженного биллета верхним узким бойком производится для уплотнения осевой зоны со степенью деформации вьш1е 15%, после чего заготовку кантуют на 180. Производят повторное обжатие узким бойком Следующие обжатия производят после поперечной подачи на ширину бойка, причем подачи осуществляют сначала по одну сторону от первого обжатия, затем по другую, после чего следует кантовка на 180° и последовательность обжатий повторяют.

Большая ось эллипса должна быть равна диаметру готовой поковки, так как при последующей протяжке течение металла будет происходить в основном в продольном направлении и если большая ось эллипсообразного поперечного сечения будет меньше диаметра готовой поковки, то после протяжки конечный размер в направлении, перпендикулярном продольной оси слитка, может оказаться меньше требуемого.

Меньшая ось эллипса должна при этом быть в 2-2,5 раза больше окончательной толщины поковки. Обжатия узКИМ бойком боковых поверхностей, ограничивающих большую ось заготовки, производят до получения размера, равного толщине поковки.

После получения эллипсообразной в поперечном сечении заготовки осуществляют второй этап протяжки - в плоских бойках с подачами в направлении продольной оси слитка, причем первое

Осуществление первого обжатия плоским бойком в средней части заготовки позволяет перераспределить потоки металла таким образом, чтобы течение металла осзпществлялось равномерно в сторону прибыльной и донной частей слитка, что обеспечивает при этом получение заготовки по форме,

близкой к круглой (в плане).

Пример. Изготавливают круглую (в плане) поковку 0 3880 мм и толщиной 425 мм на гидравлическом прессе усилием 12000 тс из слитка

60,0 тонны стали марки 35.

На первом вьтосе из прибыли зака- тьшают цапфу и подвергают биллетиров- ке слиток. На втором выносе биллет осаждают. На третьем выносе производят ковку. После первых двух обжатий со степенью деформации 15% и промежуточной кантовки на 180° подачу осу- , ществляют в поперечном направлении перпендикулярно продольной оси слитка сначала вправо от первого обжатия, затем влево. После обжатий верхним бойком получена заготовка эллипсооб- разная в сечении, причем малая ось эллипса равна 900 мм, большая 3880 мм,

длина заготовки 2100 мм.

На четвертом выносе осуществляют протяжкгу заготовки в плоских бойках шириной 700 мм, причем первое обжатие производят начиная от середины заготовки.

По сравнению с известным, использование предлагаемого изобретения позволяет улучшить качество получае-

мых поковок типа дисков за счет проработки металла.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| Способ ковки цилиндрических поковок | 1985 |

|

SU1291265A1 |

| Способ получения поковок типа пластин | 1983 |

|

SU1159706A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ ковки прокатных валков в режиме упрочнение-регламентированная пауза-разупрочнение | 1986 |

|

SU1468635A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

Редактор Н.Тупица

Составитель Ю.Филимонов

Техред В. Кадар Корректор М,Макс1Шишинец

Заказ 3041/8Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Проектирование крупногабаритного моноблочного кованого днища корпуса кипящего реактора; Доклад | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| порейшн ,Информация №79-1021,Япония | |||

Авторы

Даты

1986-06-07—Публикация

1982-01-28—Подача