2. Устройство д, получения нолого с. 1ит- ка, содержащеч поддон и усгаиовленную на нем изложницу со стержнем в виде мета. ;- лической трубы и центральным сердечни.ком. зазор между которыми 3an(j,4HeH сыпучие материалом, отличающееся . что. с iie/ibio расширения технологических во .можностей, оно снабжено коническими обечайл;/ 1и. верхняя из которых по McirhiHieMV Д 1и и 1рл ; .а- креплена jsa сердечнике, а нижняг ри мета. К 1Ическо11 трубы к становле1-:а с за- :iopoM над поверхь:остью уплотняющего заИзобретение относится к .-щтейному производству, в частности к изготовлению но- слитков литьем.

Цель изобретения -- рас1Л1И)ение технологических возможностей.

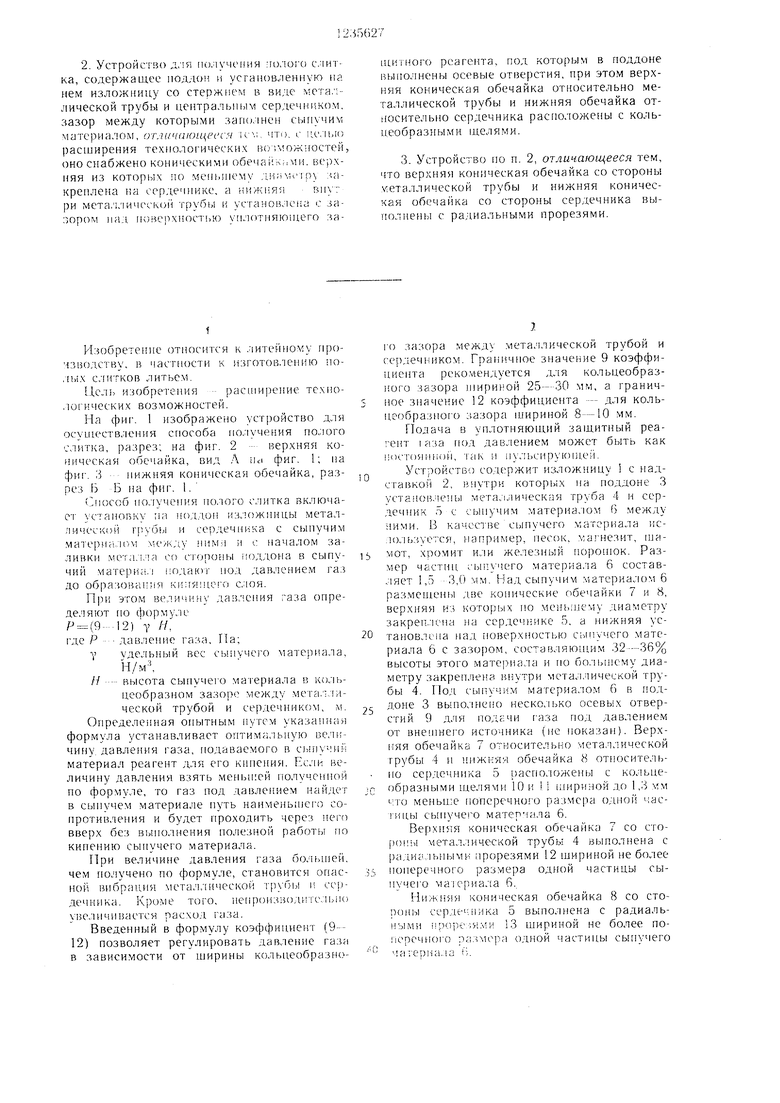

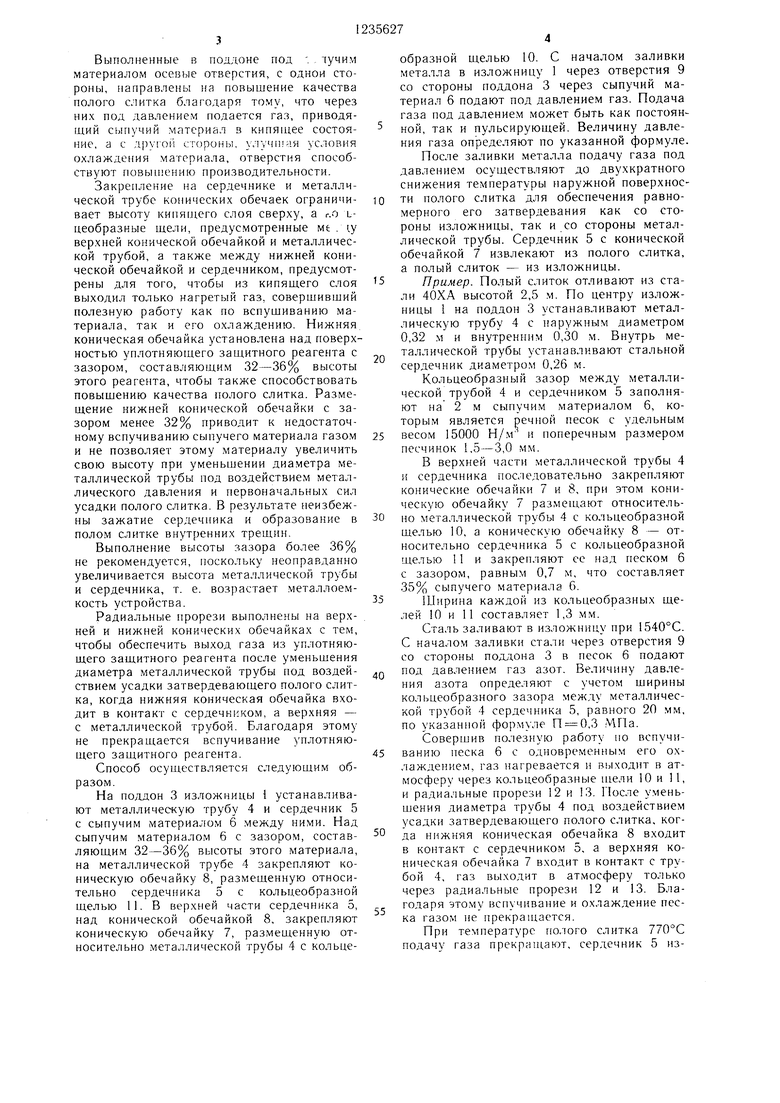

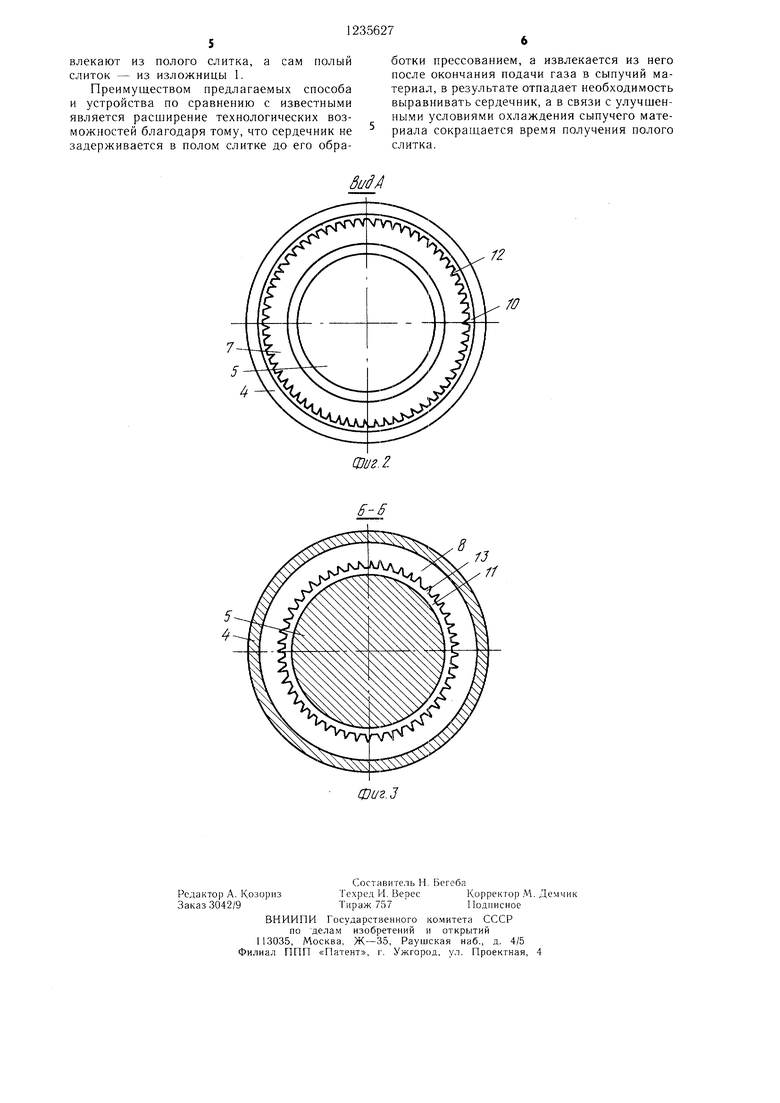

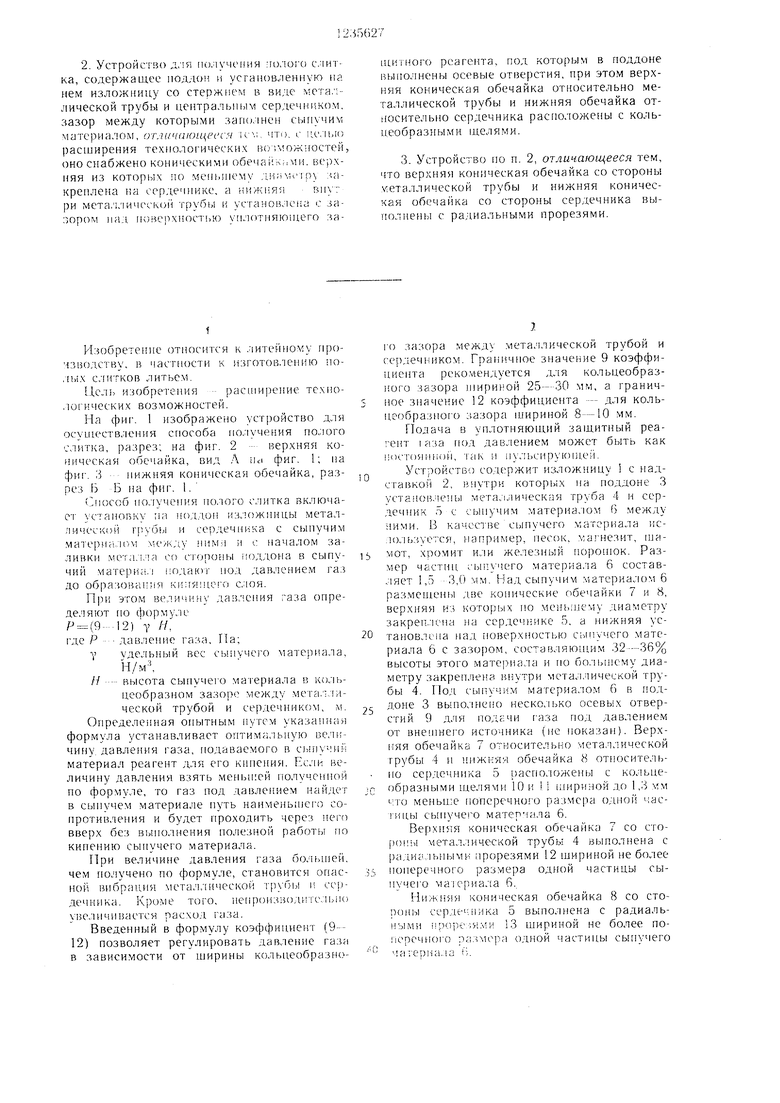

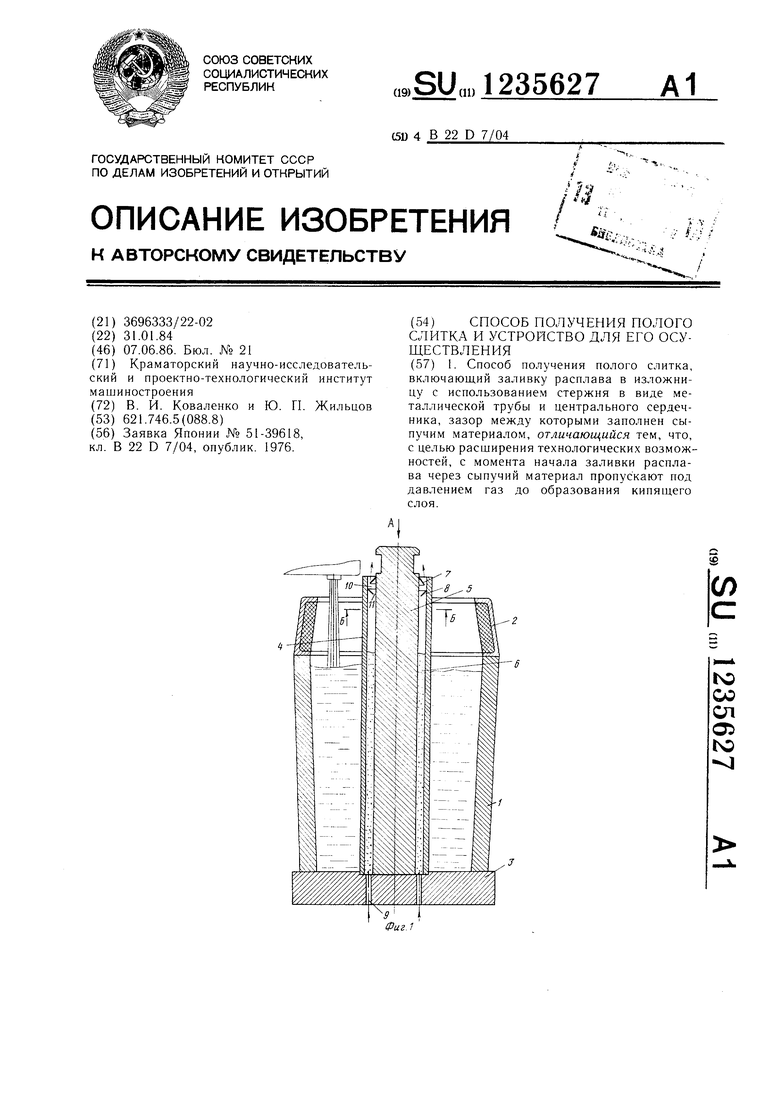

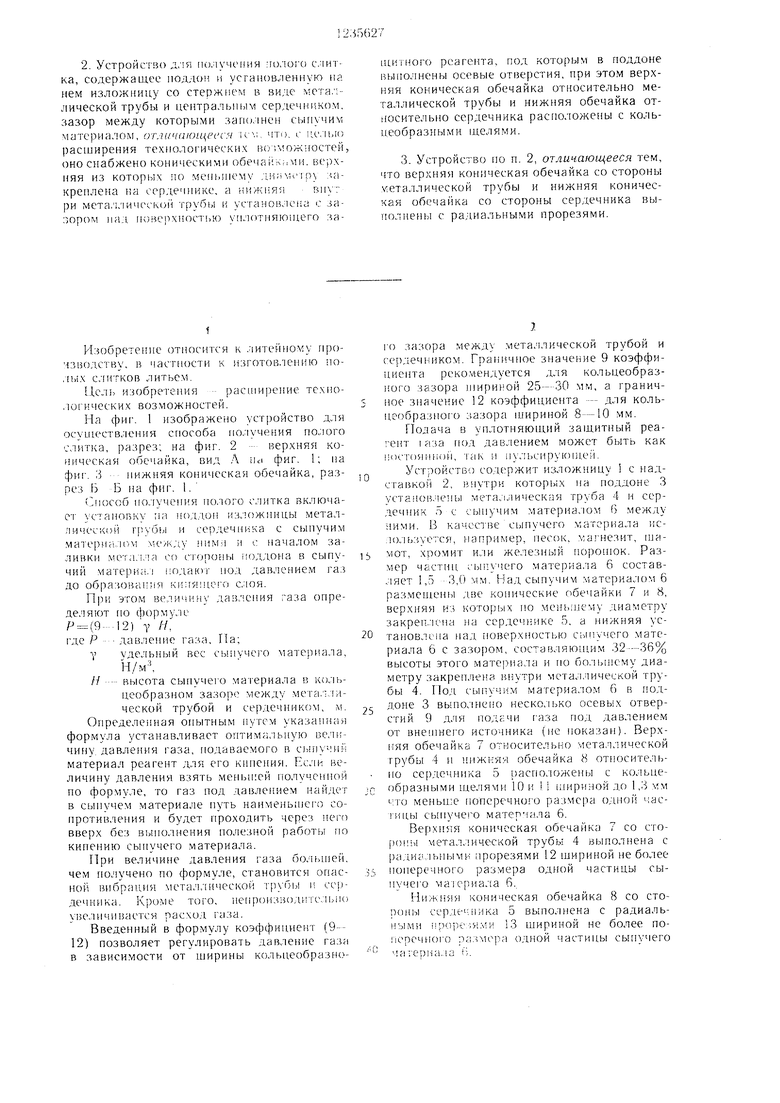

На фиг . 1 изображено устройство для осун1ествления способа но;1уче ния полого слитка, разрез; на фиг. 2 верхняя коническая обечайка, вид Л н фиг. 1; на фиг. 3 нижняя коническая обечайка, разрез Б Б на фиг. 1.

Глюсоб нолучения полого слитка включает установку па иод.:1,о1 изложгпщы метал- ;|.чческ)15 и сердечника с сьтучим матери;,;|гл-1 .v .ними и с началом за- мета.тла со стороны юддона в сыну- чий материа. юдаюг под давлением газ до обра: .оваиия к.пияшс з ) с.юя.

При этом величи.ну давл.ения газа определяют но (Ьормуле Р (9- 12) Y Я, где Р - давление газа. Па;

Y удельный вес сьшучего материала,

Н/м 1

// - высота сыпучего материала . кольцеобразном зазоре между мета/ми- ческой трубой и еердеч1п-1К()м, м.

Определенная опытным путем указа пюя формула уетанавливает оптимальную величину, давления газа, подаваемого в сыпучий материал реагент для его к1П1ения. Угсли величину давления взять мепьн1ей полученной по формуле, то газ под давлением найдет в сыпучем материале путь иаименьи1его со- против,тепия и будет проходить через нег о вверх без виполпения полезной работы но кипению сыпучего материала.

При величине давления газа бо.аыней, чем получено по формуле, становится опасной вибрация металлической т)уб1)1 и cei.i- дечника. IvpoMe того, иепроизнодите. пдю увелпчивается расход 1 аза.

Введенный в формулу коэффицие ггг (9 - 12) позволяет регулировать давление ra:ia в зависимости от ширины кольцеобразнс. щитного реагента, под которым в поддоне выполнены осевые отверстия, при этом верхняя коническая обечайка относительно металлической трубы и нижняя обечайка относительно сердечника расположены с кольцеобразными щелями.

3. Устройство по п. 2, отличающееся тем, что верхняя коническая обечайка со стороны металлической трубы и нижняя коническая обечайка со стороны сердечника вы- гюлнены с радиальными прорезями.

0

5

2

го зазора металлической трубой и се)дечником. Грани.чное значение 9 коэффициента рекомендуется д.чя кольцеобразного зазора 1пириной 25---30 мм, а граничное значение 12 коэффициента - для коль- цеобразногч) зазора шириной 8 -10 мм.

Подача в УПЛОТНЯЮЩИЙ за1яитный реагент 1аза иод давлением может быть как постоянной, так и 11у: ьсиру1оп1,ей.

Устройство содержит изложницу с надставкой 2, инутри которых на поддоне 3 установ.мены MeTa:ijiH4-ecK;ui труба 4 и сердечник о с cbuiy uiM материа. юм 6 между . В кач.есше ci niynero материала ис- ,1о,;1ьзуется, например, песок, магнезит, nja- У10Т, хромит или железный nopoLHOK. Размер частиц ciMnyuero материала 6 состав- .ляет 1,5 -3,0 мм. Над сыпучим материалом 6 раз.мешены ;|.ве конические обечайки 7 и 8, верхняя из которых по меиьп.1ему диаметру закреп.пена на сердечнике 5, а нижняя установлена над поверхностью ,1пучего материала 6 с зазором, составляющим 32--36% высоты этого материа, 1а и по бо. диаметру :шкреплена внутри металлической трубы 4. Под сьпгучи:м материалом б в поддоне 3 BbUKX ineiio неско, осевых отвер- етий 9 для подсчи газа под давлением от внеп1него источника (не ноказан). Верх- Г|ЯЯ обечайка 7 относительно металлической трубы 4 и 1П1ЖНЯЯ обечайка 8 относительно сердечника 5 расположены с кольце- об)азными нлелями 10 и 1 1 шириной до l,:i мм 1-:то меньше п(теречно О размера одпой час- 1 яцы сыпучего материала 6.

Верхняя коническая обечайка 7 ео стороны металлической трубы 4 выполнена с )адиальными прорезями 12 пириной не более поиеречного размера одной частицы сы- нуче|-о ма-к -риала 6.

Пиж.чия коническая обечайка 8 со стороны серде-Ч|1ика 5 выполнена с радиальными ро1 : ;ими 13 шириной не более по- Г1еречного p.-T iMcpia одной частицы сыпучего чагериала п.

Выполненные в поддоне под . тучим материалом осевые отверстия, с одной стороны, направлены на повышение качества полого слитка благодаря тому, что через них под давлением подается газ, приводящий сыпучий материал в кипящее состояние, а с стороны, улучшая условия охлажде 1ия материала, отверстия способствуют повы1нению производительности.

Закрепление на сердечнике и металлической трубе конических обечаек ограничивает высоту кипяп1его слоя сверху, а г.о L- цеобразные щели, предусмотренные Mt . i,y верхней конической обечайкой и металлической трубой, а также между нижней конической обечайкой и сердечником, предусмотрены для того, чтобы из кипящего слоя выходил только нагретый газ, совершивший полезную работу как по вспушиванию материала, так и его охлаждению. Нижняя коническая обечайка установлена над поверхностью уплотняющего защитного реагента с зазором, составляющим 32-36% высоты этого реагента, чтобы также способствовать повыщению качества полого слитка. Размещение нижней конической обечайки с зазором менее 32% приводит к недостаточному вспучиванию сыпучего материала газом и не позволяет этому материалу увеличить свою высоту при уменьшении диаметра металлической трубы под воздействием металлического давления и первоначальных сил усадки полого слитка. В результате неизбежны зажатие сердечника и образование в полом слитке внутренних трещин.

Выполнение высоты зазора более 36% не рекомендуется, поскольку неоправданно увеличивается высота металлической трубы и сердечника, т. е. возрастает металлоемкость устройства.

Радиальные прорези выполнены на верхней и нижней конических обечайках с тем, чтобы обеспечить выход газа из уплотняющего защитного реагента после уменьшения диаметра металлической трубы под воздействием усадки затвердевающего полого слитка, когда нижняя коническая обечайка входит в контакт с сердечником, а верхняя - с металлической трубой. Благодаря этому не прекращается вспучивание уплотняющего защитного реагента.

Способ осуществляется следующим образом.

На поддон 3 изложницы 1 устанавливают металлическую трубу 4 и сердечник 5 с сыпучим материалом 6 между ними. Над сыпучим материалом 6 с зазором, составляющим 32-36% высоты этого материала, на металлической трубе 4 закрепляют коническую обечайку 8, размещенную относительно сердечника 5 с кольцеобразной щелью 11. В верхней части сердечника 5, над конической обечайкой 8, закрепляют коническую обечайку 7, раз.мещенную относительно .металлической трубы 4 с кольце10

15

20

25

35627

4

образной щелью 10. С началом заливки металла в изложницу 1 через отверстия 9 со стороны поддона 3 через сыпучий материал 6 подают под давлением газ. Подача газа под давлением может быть как постоянной, так и пульсирующей. Величину давления газа определяют по указанной формуле.

После заливки металла подачу газа под давлением осуществляют до двухкратного снижения температуры наружной поверхности полого слитка для обеспечения равномерного его затвердевания как со стороны изложницы, так и со стороны металлической трубы. Сердечник 5 с конической обечайкой 7 извлекают из полого слитка, а полый слиток - из изложницы.

Пример. Полый слиток отливают из стали 40ХА высотой 2,5 м, По центру изложницы 1 на поддон 3 устанавливают металлическую трубу 4 с наружным диаметром 0,32 м и внутренним 0,30 м. Внутрь металлической трубы устанавливают стальной сердечник диаметром 0,26 м.

Кольцеобразный зазор между металлической трубой 4 и сердечником 5 заполняют на 2 м сыпучим материалом 6, которым является речной песок с удельным весом 15000 Н/м и поперечным размером песчинок 1,5-3,0 мм.

В верхней части металлической трубы 4 и сердечника последовательно закрепляют конические обечайки 7 и 8, при этом коническую обечайку 7 размещают относительно металлической трубы 4 с кольцеобразной щелью 10, а коническую обечайку 8 - относительно сердечника 5 с кольцеобразной щелью 11 и закрепляют ее над песком 6 с зазором, равным 0,7 м, что составляет 35% сыпучего материала 6.

Ширина каждой из кольцеобразных щелей 10 и 11 составляет 1,3 мм.

Сталь заливают в изложницу при 1540°С. С началом заливки стали через отверстия 9 со стороны поддона 3 в песок 6 подают под давлением газ азот. Величину давления азота определяют с учетом ширины кольцеобразного зазора между металлической трубой 4 сердечника 5, равного 20 мм, по указанной формуле П 0,3 МПа.

Совершив полезную работу по вспучиванию песка 6 с одновременным его охлаждением, газ нагревается и выходит в атмосферу через кольцеобразные щели 10 и 11, и радиальные прорези 12 и 13. После уменьшения диаметра трубы 4 под воздействием усадки затвердеваюшего полого слитка, когда нижняя коническая обечайка 8 входит в контакт с сердечником 5, а верхняя коническая обечайка 7 входит в контакт с трубой 4, газ выходит в атмосферу только через радиальные прорези 12 и 13. Благодаря это.му вспучивание и охлаждение песка газом не прекращается.

При температуре полого слитка 770°С подачу газа прекргицают, сердечник 5 из30

35

40

45

50

55

влекают из полого слитка, а сам полый слиток - из изложницы 1.

Преимуществом предлагаемых способа и устройства по сравнению с известными является расширение технологических возможностей благодаря тому, что сердечник не задерживается в полом слитке до его обработки прессованием, а извлекается из него после окончания подачи газа в сыпучий материал, в результате отпадает необходимость выравнивать сердечник, а в связи с улучшенными условиями охлаждения сыпучего материала сокращается время получения полого слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| ЦЕНТРОВАЯ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1989 |

|

RU2062678C1 |

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1266645A1 |

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1018781A1 |

I. Способ получения полого слитка, включающий заливку расплава в изложницу с использованием стержня в виде металлической трубы и центрального сердечника, зазор между которыми заполнен сыпучим материалом, отличающийся тем, что, с целью расширения технологических возможностей, с момента начала заливки расплава через сыпучий материал пропускают под давлением газ до образования кипящего слоя. сл со сд О5

Фиг.З

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1986-06-07—Публикация

1984-01-31—Подача