Изобретение относится к машиностроению, в частности к технологичес кому оборудованию для контактной роликовой сварки, и может быть использовано для изготовления деталей радиэлектроники и точного приборостроения .

Цель изобретения - повышение качества сварки за счет уменьшения массы подвижных частей, увеличения интенсивности теплоотвода от роликового электрода и обеспечения его зачистки.

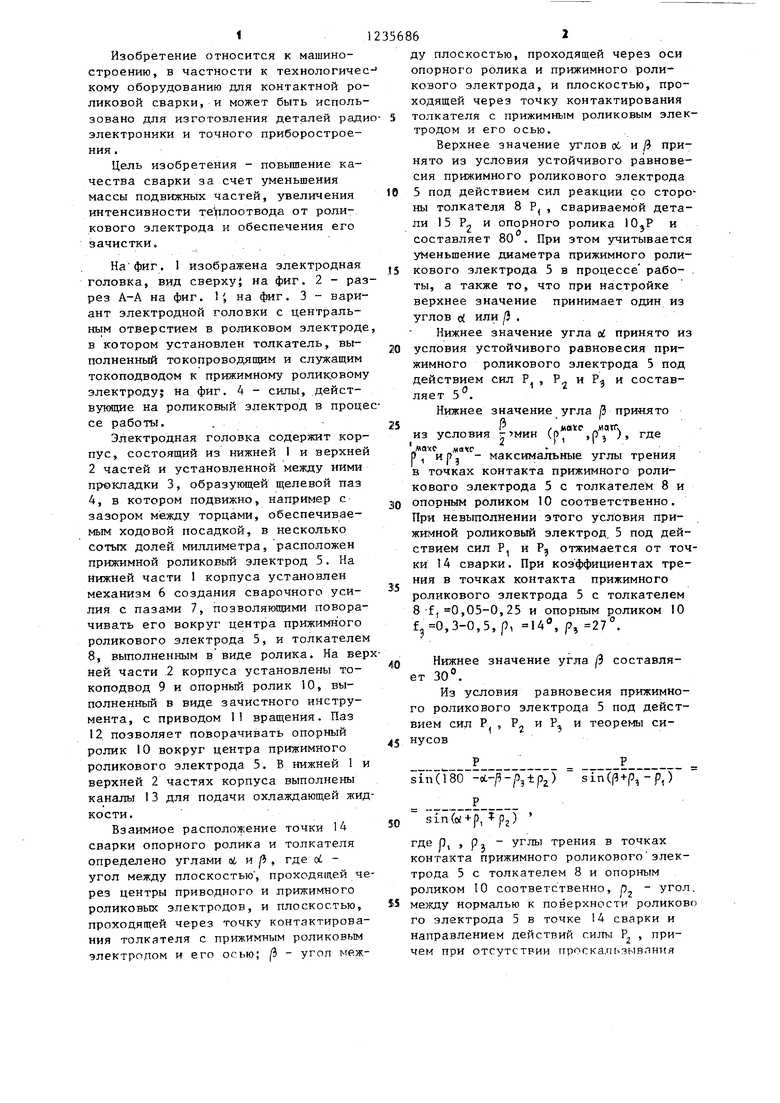

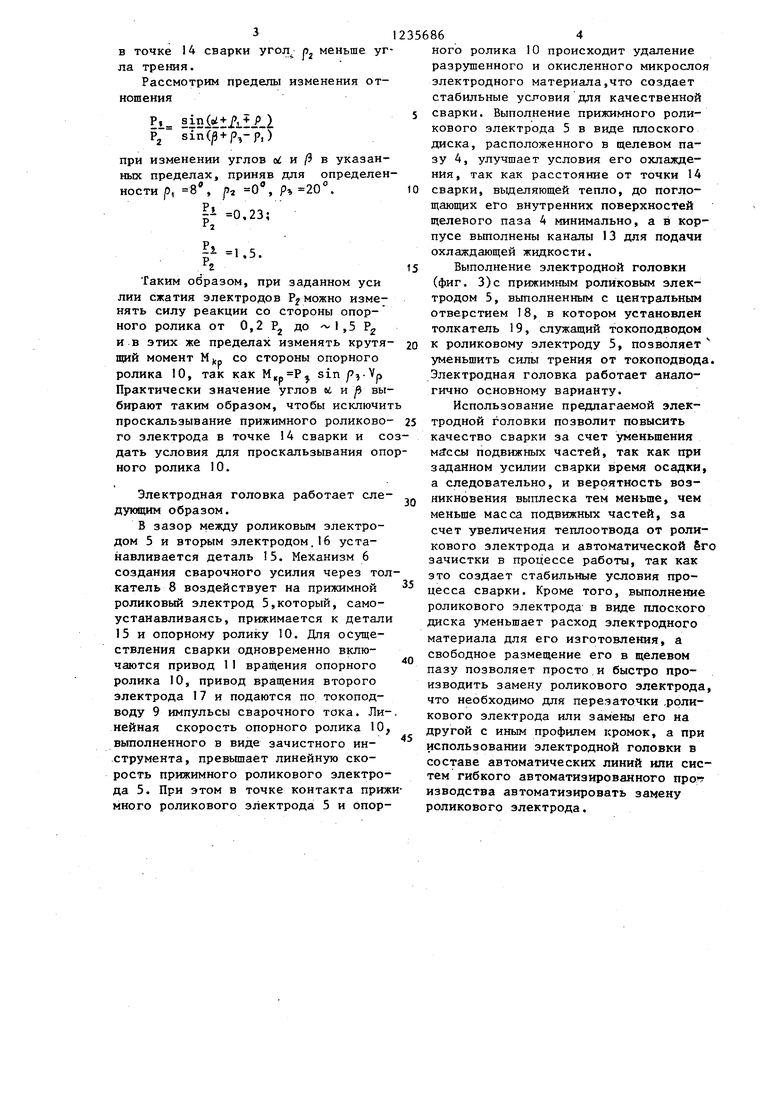

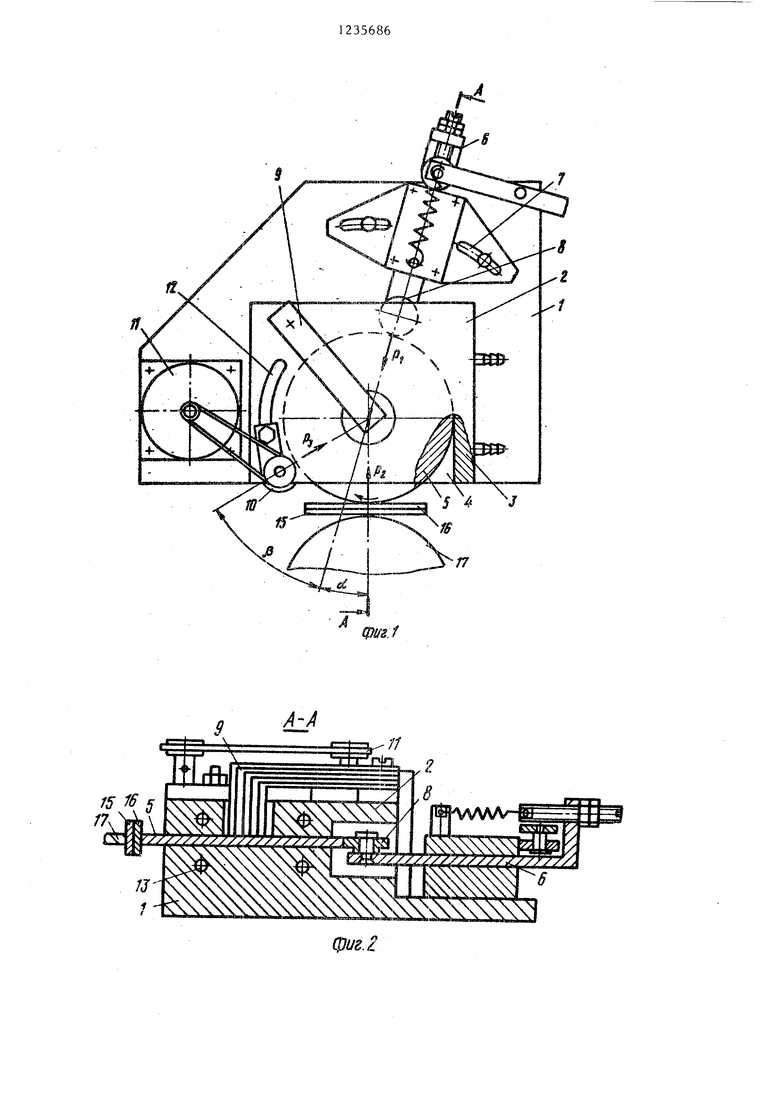

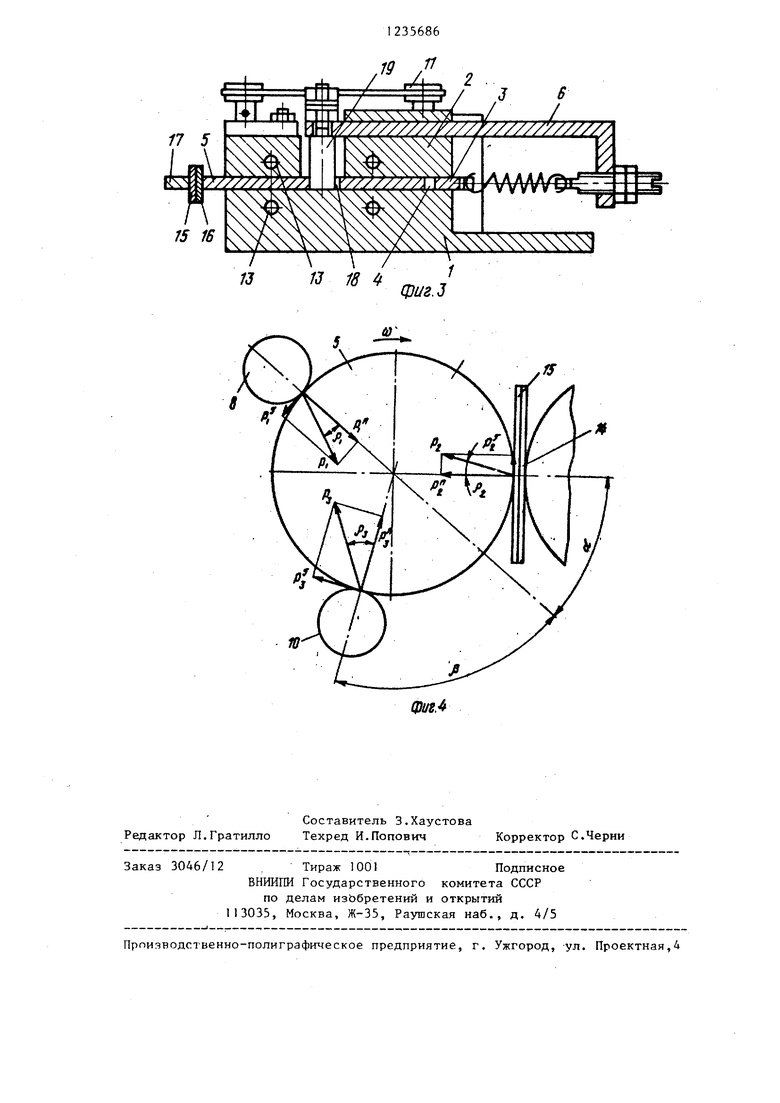

На фиг. I изображена электродная головка, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант электродной головки с централь- нь1м отверстием в роликовом электроде в котором установлен толкатель, выполненный токопроводящим и служащим токоподводом к прижимному роликовому электроду; на, фиг, 4 - силы, .действующие на роликовый электрод в процесе работы. .

Электродная головка содержит корпус, состоящий из нижней 1 и верхней 2 частей и установленной между ними прокладки 3, образующей щелевой паз 4, в котором подвижно, например с зазором между торцами, обеспечиваемым ходовой посадкой, в несколько сотых долей миллиметра, расположен прижимной роликовый электрод 5. На нижней части 1 корпуса установлен механизм 6 создания сварочного усилия с пазами 7, позволяющими поворачивать его вокруг центра прижимного роликового электрода 5, и толкателем 8, выполненным в виде ролика. На верней части 2 корпуса установлены то- коподвод 9 и опорный ролик 10, выполненный в виде зачистного инструмента, с приводом П вращения. Паз 12, позволяет поворачивать опорный ролик 10 вокруг центра прижимного роликового электрода 5. В нижней 1 и верхней 2 частях корпуса выполнены каналы 13 для подачи охлаждающей жидкости.

Взаимное расположение точки 14 сварки опорного ролика и толкателя определено углами об и , где об - угол между плоскостью , проходящей через центры приводного и лрижимного роликовых электродов, и плоскостью, проходящей через точку контактирования толкателя с прижимным роликовым электродом и его осью; - угол между плоскостью, проходящей через оси опорного ролика и прижимного роликового электрода, и плоскостью, проходящей через точку контактирования

5 толкателя с прижимным роликовым электродом и его осью.

Верхнее значение углов об и / принято из условия устойчивого равновесия прижимного роликового электрода

0 5 под действием сил реакции со стороны толкателя 8 Р , свариваемой детали 15 Р и опорного ролика и составляет 80 . При этом учитывается уменьшение диаметра прижимного роли5 кового электрода 5 в процессе рабо- . ты, а также то, что при настройке верхнее значение принимает один из углов с или /} .

Нижнее значение угла с принято из

0 условия устойчивого равновесия прижимного роликового электрода 5 под действием сил Р, , Р- и Ра и составг о12

ляет 5 .

Нижнее значение угла /3 принято

из условия мин (,), где

иакс мяче

р, ир - максимальные углы трения

в точках контакта прижимного роликового электрода 5 с толкателем 8 и 0 опорным роликом 10 соответственно. При невыполнении этого условия при- ЖИ1ИНОЙ роликовый электрод, 5 под действием сил Р, и Pj отжимается от точки 5 4 сварки. При коэффициентах трения в точках контакта прижимного роликового электрода 5 с толкателем 8-f, 0,05-0,25 и опорным роликом 10 f 0,3-0,5, р, 14, р, 27°.

0 Нижнее значение угла /3 составляет 30°.

Из условия равновесия прижимного роликового электрода 5 под действием сил Р, , Pj и Р, и теоремы си5 нусов

sin(180 -«(,) sin((-bp,-р,)

Р

я1п()

где р, р1 углы трения в точках контакта прижимного роликового электрода 5 с толкателем 8 и опорным роликом 10 соответственно, р - угол. нормалью к поверхности роликово го электрода 5 в точке 14 сварки и направлением действий силы Р , причем при отсутствии проска,гп-.зывлнт1я

в точке 14 сварки угол р меньше угла трения.

Рассмотрим пределы изменения отношения

Pj 81пи+Д+ Р 1

Pj sin(p+p,-p,)

при изменении углов о; и /3 в указанных пределах, приняв для определенности р, 8, /, 0, Я 20°.

1 0,23;

1 1 5 Р, 5Таким образом, при заданном уси ЛИИ сжатия электродов Р можно изменять силу реакции со стороны опор- ного ролика от 0,2 Р до - 1 ,5 Pg ив этих же пределах изменять крутя- 20 щий момент со стороны опорного ролика 10, так как sin Практически значение углов ei и у выбирают таким образом, чтобы исключить проскальзывание прижимного роликово- 25 го электрода в точке 14 сварки и создать условия для проскальзывания опорного ролика 10.

Электродная головка работает сле

дующим образом.

В зазор между роликовым электродом 5 и вторым электродом.16 устанавливается деталь 5. Механизм 6 создания сварочного усилия через толкатель 8 воздействует на прижимной роликовый электрод 5,который, самоустанавливаясь, прижимается к детали 15 и опорному ролику 10. Для осуществления сварки одновременно включаются привод 11 вращения опорного ролика 10, привод вращения второго электрода 17 и подаются по токопод- воду 9 импульсы сварочного тока. Линейная скорость опорного ролика 10,

вьтолненного в виде зачистного инструмента, превьппает линейную скорость прижимного роликового электрода 5. При этом в точке контакта прижмного роликового электрода 5 и опор

0

5

0 5 0

ного ролика 10 происходит удаление разрушенного и окисленного микрослоя электродного материала,что создает стабильные условия для качественной сварки. Выполнение прижимного роликового электрода 5 в виде плоского диска, расположенного в щелевом пазу 4, улучшает условия его охлаждения, так как расстояние от точки 14 сварки, вьщеляющей тепло, до поглощающих его внутренних поверхностей щелейого паза 4 минимально, а в корпусе вьшолнены каналы 13 для подачи охлаждающей жидкости.

Выполнение электродной головки (фиг. 3)с прижимным роликовым электродом 5, выполненным с центральным отверстием 18, в котором установлен толкатель 19, служащий токоподводом к роликовому электроду 5, позволяет уменьшить силы трения от токоподвода. Электродная головка работает аналогично основному варианту.

Использование предлагаемой электродной головки позволит повысить качество сварки за счет уменьшения мйссы подвижных частей, так как при заданном усилии сварки время осадки, а следовательно, и вероятность возникновения выплеска тем меньше, чем меньше масса подвижных частей, за счет увеличения теплоотвода от роликового электрода и автоматической бго зачистки в процессе работы, так как это создает стабильные условия процесса сварки. Кроме того, выполнение роликового электрода в виде плоского диска уменьшает расход электродного материала для его изготовления, а свободное размещение его в щелевом пазу позволяет просто и быстро производить замену роликового электрода, что необходимо для перезаточки .роликового электрода или замены его на другой с иным профилем кромок, а при использовании электродной головки в составе автоматических линий или систем гибкого автоматизированного прог изводства автоматизировать замену роликового электрода.

фив:1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки сварочных роликовых электродов | 1976 |

|

SU695779A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Машина для контактной роликовой сварки | 1981 |

|

SU1018824A1 |

| Способ электродуговой вертикальной сварки и устройство для его осуществления | 1984 |

|

SU1219292A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Устройство для контактной точечной сварки | 1977 |

|

SU715253A1 |

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ КОНТАКТНОЙ РОЛИКОВОЙ СВАРКИ | 1970 |

|

SU276279A1 |

| МАШИНА ДЛЯ ШОВНОЙ СВАРКИ | 1969 |

|

SU238035A1 |

| МАШИНА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО УПРОЧНЕНИЯ ТАРЕЛЬЧАТЫХ НОЖЕЙ | 1971 |

|

SU316547A1 |

фиг. 2

/J 18

фиг.З

Ю

ff

| Машина для контактной роликовой сварки | 1981 |

|

SU1018824A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродная головка для контактной шовной сварки металлов | 1981 |

|

SU1016109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-08—Подача