« 1

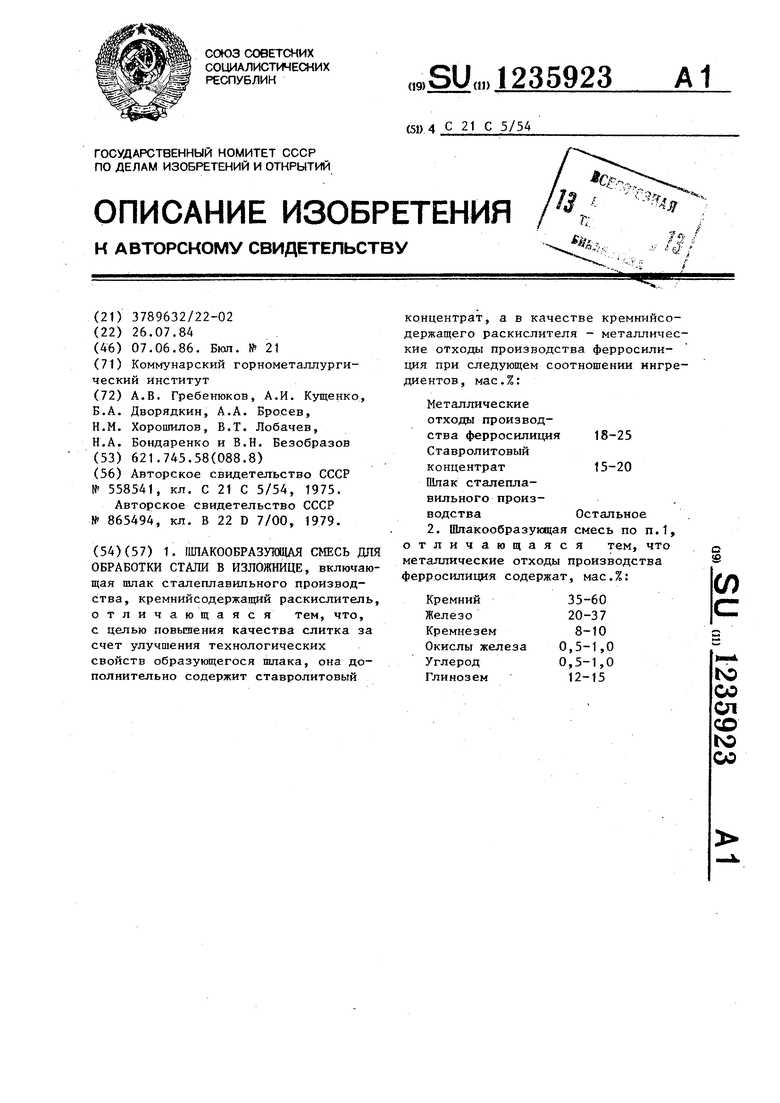

Изобретение относится к металлургии, а именно к составам галакообра- зующих. смесей, применяемых при разливке стали в изложницы.

Цель изобретения - улучшение качества слитка за счет повьшшния технологических свойств образующегося шпака.

Для приготовления предлагаемой шлакообразующей смеси используются металлические отходы производства .ферросилиция, которые выполняют функ цию раскисляющей и флюсующей добавки Гранулометрический состав отходов 5-ЗОб мм. Перед использованием отходы подвергаются дроблению до фракций 5-20 мм. Применяемый в составе композиции ставролитовый концентрат является разжижителем шлака,. Грануло метрический состав концентрата 0,5- 1,0 мм.

Основой предлагаемой шлакообразую щей смеси является тлак сталеплавильного производства. В качестве указанного шлака используется конечный мартеновский ишак, подвергшийся дроблению до фракций 5-20 Mt-t.

При содержании металлических отходов производства ферросилиция менее 18 мас.% создаются условия д.пя вторичного окисления, образования не металлических включений, ухудшения поверхности металла и снижения жидко текучести шлака. Увеличение содержания отходов более 25 мас.% приводит к увеличению головной обрези слитка, пoвьш eннo гy содержанию кремния в металле и неравномерности распределения его по сечению слитка.

Содержание ставролитового концент рата в количестве 15-20 мас.% выбрано из условий создания известково- глиноземсиликатного рафинирующего шпака и придания ему жидкотекучести. Уменьшение содержания ставролитового концентрата менее 15 мас.% приводит к снижению жидкотекучести и уменьшению рафинирующих свойств, а увеличение более 20 мас.% - к снижению рафинирующих свойств вследствие изменения состава шлака.

Содержание шпака сталеплавильного производства в количестве 55-67 мае.

359232

обусловлено созданием шлака необходимого состава и приданием ему рафинирующих свойств. Уменьшение содержания ишака менее 57 мас.% приводит к

5 ухудшению плавления смеси за счет снижения окиси железа и снижению рафинирующих свойств, а увеличение более 67 мас.% - к увеличению окис- ленности металла из-за повышенного

10 содержания окиси железа и снижению рафинирующих свойств.

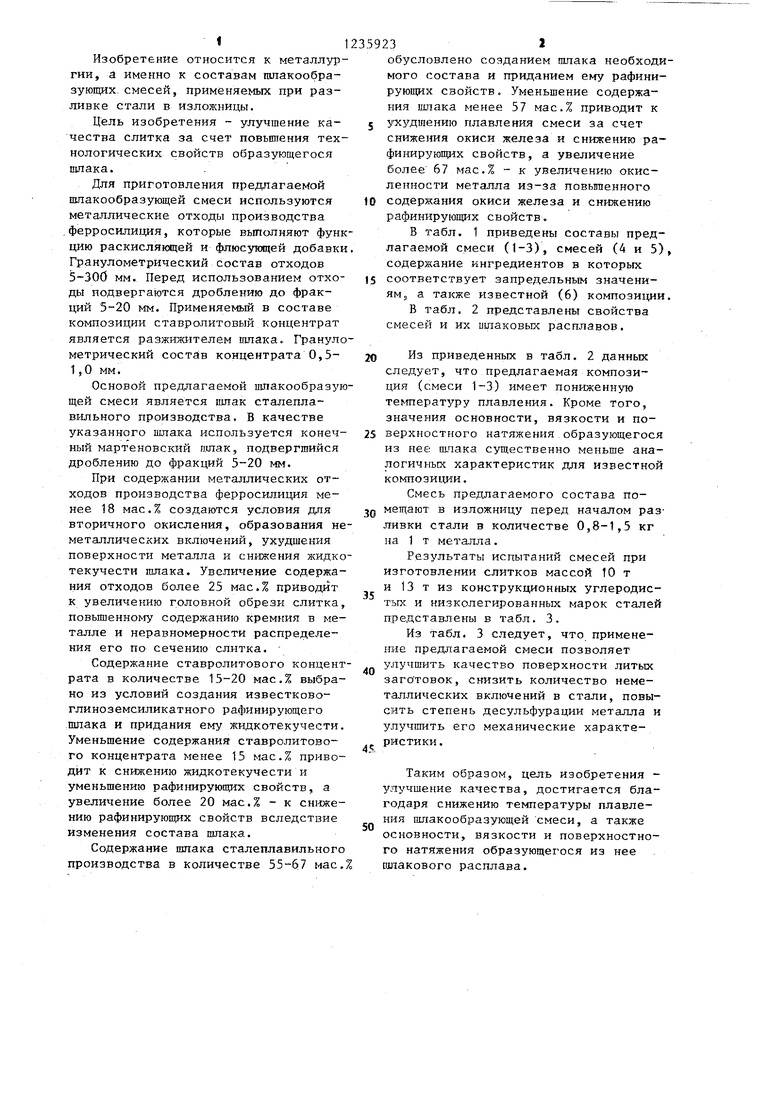

В табл. 1 приведены составы предлагаемой смеси (1-3), смесей (4 и 5), содержание ингредиентов в которых

15 соответствует запредельным значениям, а также известной (6) композиции.

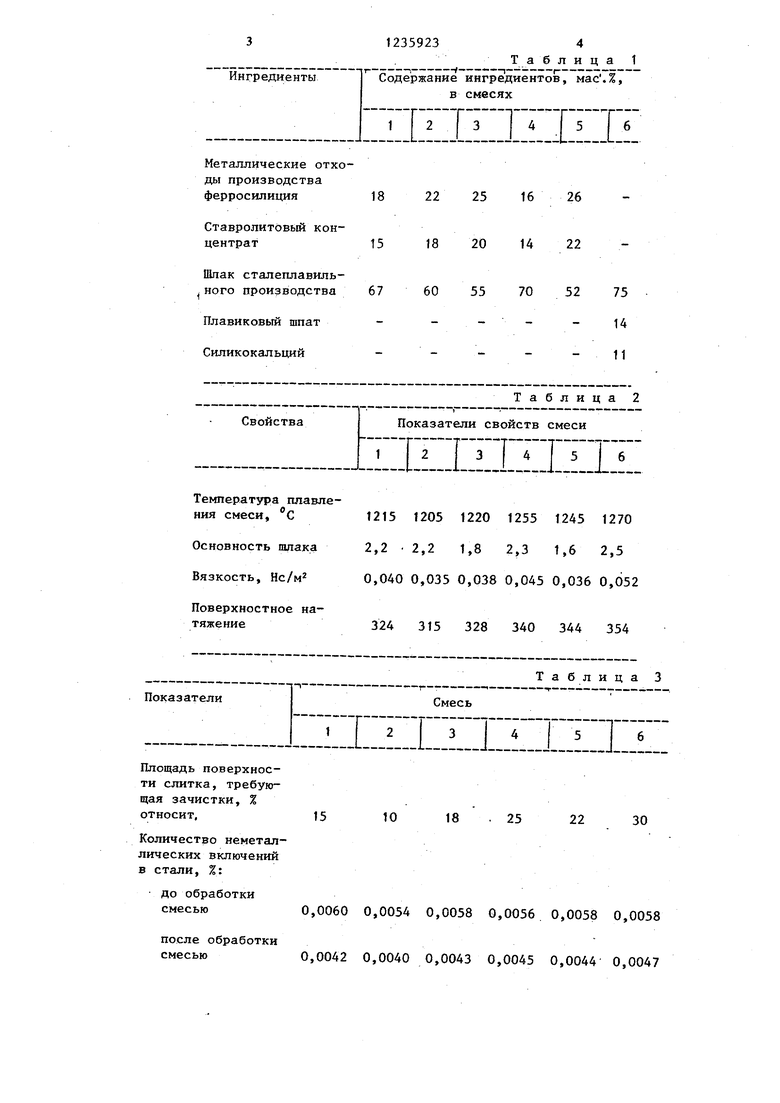

В табл. 2 представлены свойства смесей и их ишаковых расплавов.

20 Из приведенных в табл. 2 данных следует, что предлагаемая композиция (смеси 1-3) имеет пониженную тe mepaтypy плавления. Кроме того, значения основности, вязкости и по25 верхностного натяжения,образующегося из нее шлака существенно меньше ана- логичньк характеристик для известной композиции.

Смесь предлагаемого состава по3Q мещают в изложницу перед началом раз- лнвки стали в количестве 0,8-1,5 кг на 1 т металла.

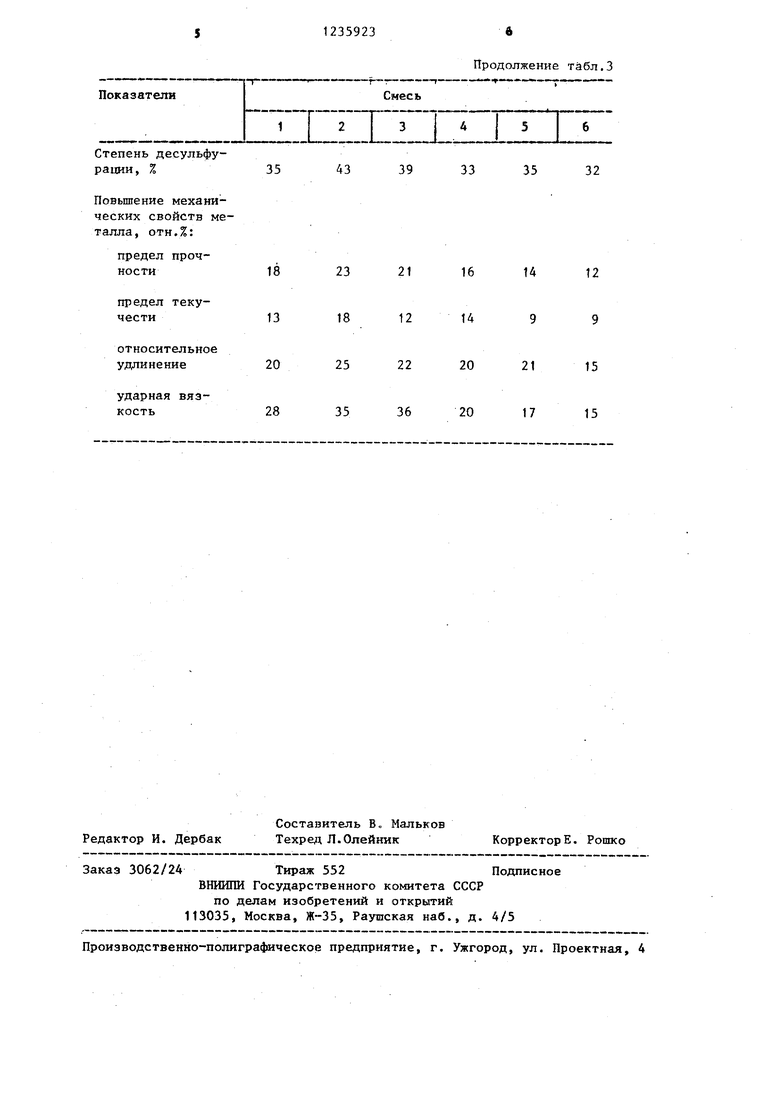

Результаты испытаний смесей при изготовлении слитков массой 10 т и 13 т из конструкционных углеродистых и низколегированных марок сталей представлены в табл. 3.

Из табл. 3 следует, что применение предл:агаемой смеси позволяет улучшить качество поверхности литых заготовок, снизить количество неметаллических включений в стали, повысить степень десульфурации металла и улучшить его механические характеристики.

35

40

45,

Таким образом, цель изобретения - улучшение качества, достигается благодаря снижению температуры плавления шлакообразующей смеси, а также основности, вязкости и поверхностного натяжения образующегося из нее шлакового расплава.

Ингредиенты

Металлические отходы производства ферросилиция

Ставролитовый концентрат

Шлак сталеплавиль- ,ного производства

Плавиковый шпат Силикокальций

Таблица 2 СвойстваПоказатели свойств смеси

ilILJIiTlErZIZ

Температура плавления смеси, с 1215 1205 1220 1255 1245 1270

Основность шлака 2,2 2,2 1,8 2,3 1,6 2,5 Вязкость, Нс/м2 0,040 0,035 0,038 0,045 0,036 0,052

Поверхностное натяжение324 315 328 340 344 354

ТаблицаЗ

- --т-П---------7- ------ -----г------;

ПоказателиСмесь

LllLTXTiZLTL

Площадь поверхности слитка, требующая зачистки, %. . относит, 15 10 18 . 25 22 30

Количество неметаллических включений в стали, %:

до обработки

смесью0,0060 0,0054 0,0058 0,0056 0,0058 0,0058

после обработки

смесью0,0042 0,0040 0,0043 0,0045 0,0044 0,0047

Таблица 1

Содержание ингредиентов, мас .%, в смесях

LTLI1Q Z.II-II

22 25 16 26 18 20 14 22

60 55 70 52 75

- - 14

- 11

Показатели

Степень десульфу- рации, %

Повьшение механических свойств металла, отн.%:

Редактор И. Дербак

Соста1зитель В„ Мальков Техред Л.Олейник

Заказ 3062/24Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.3

39

33

35

32

КорректорЕ. Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Способ выплавки стали | 1980 |

|

SU885283A1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Шлакообразующая смесь для обработки стали | 1977 |

|

SU726179A1 |

| Шлакообразующая смесь для рафинирования стали | 1986 |

|

SU1379315A1 |

| Экзотермическая шлакообразующая смесь | 1975 |

|

SU558541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-26—Подача