- - путь, пройденный опорой по

де Y- вертикальная обобщенная координата исполнительного органа;

X - горизонтальная обобщенная координата исполнительного органа;

расстояние от нижней полки конвейера до почвы пласта в том из сопряжений лавы с штоком, откуда было начато движение;

Ер - длина рештака скребкового конвейера;

К

рештаку, на котором она находится ;

-у - угол продольного наклона рештака конвейера, равньй углу наклона опоры;

10 - углы наклона каждого из ранее пройденных рештаков;

f - длина проекции на ось, параллельную корпусу комбайна, расстояния между опорой, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответствующего исполнительного органа;

1-1 „р,- длина проекции на ось, перпендикулярную корпусу комбайна, расстояние между опорой, положение которой контролируется, и геометрическими центрами опор редукторов; - угол продольного наклона кор

пуса комбайна;

bi - угол отклонения от горизонтали прямой, i соединяющей геометрические центры исполнительного органа и опоры поворотного редуктора;

1

Изобретение относится к автоматическому управлению горными машинами и может быть использовано для автоматизации очистких комбайнов.

Цель изобретения - повышение точности управления за счет автоматической компенсации подштыбовки конвейера, распознавания и парирования

1 - длина прямой, соединяющей

геометрические центры исполнительного органа и опоры поворотного редуктора.

3. Система программного управлени очистным комбайном, работающим со става конвейера, содержащая программный блок, датчик угла наклона корпуса комбайна, датчик пути, пройденного комбайном, блоки формирования управляющих сигналов и исполнительные элементы перемещения корпуса комбайна, отличающаяся тем, что она снабжена блоком преобразования координат, датчиком угла наклона одной из опор комбайна, датчиками положения исполнительных органов относительно корпуса комбайна, блоком выбора управляющих воздействий, исполнительными элементами перемещения исполнительных органов относительно корпуса комбайна, двумя датчиками контроля скрытой границы уголь-порода, двумя концевыми выключателями, при этом датчик пути, пройденного комбайном, укреплен на той же опоре что и датчик угла наклона, два датчика контроля скрытой границы уголь- порода и концевые выключатели расположены по концам конвейера, выходы всех датчиков связаны с входами блока преобразования координат, выходы которого соединены с входами программного блока, выходы которого соединены с входами блока выбора управляющих воздействий., соответствующие выходы которого соединены с входами блоков формирования управляющих сигналов, выходы которых подключены к соответствующим исполнительным элементам.

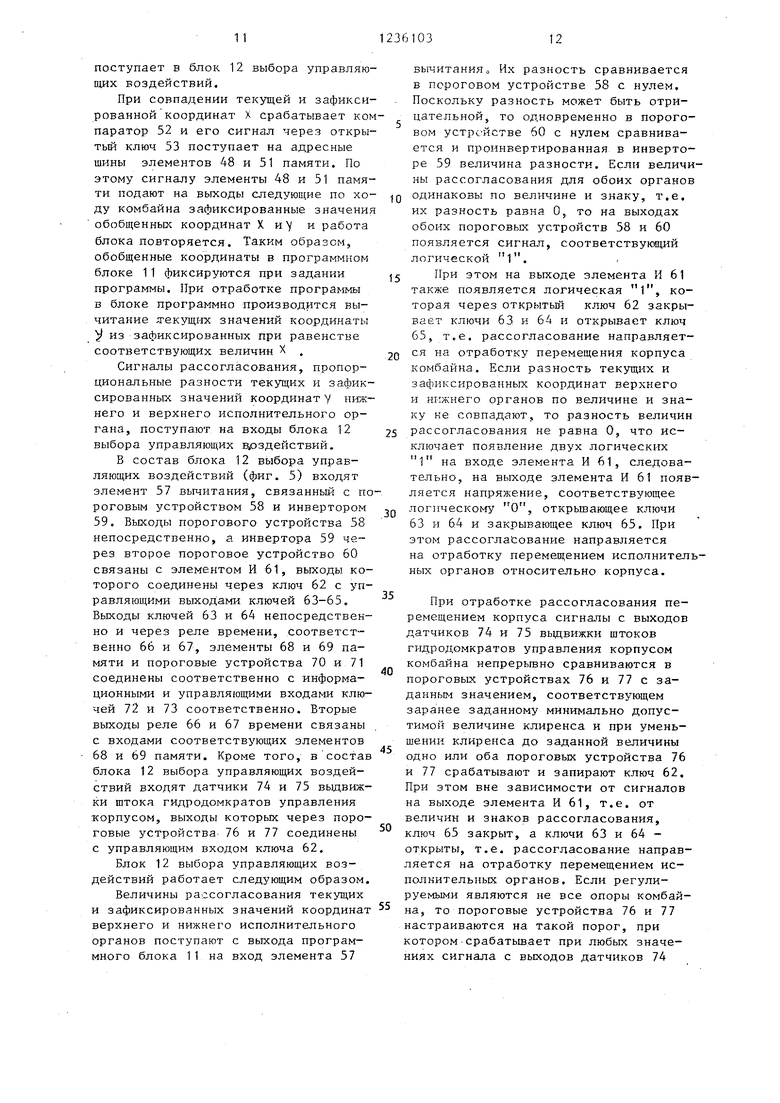

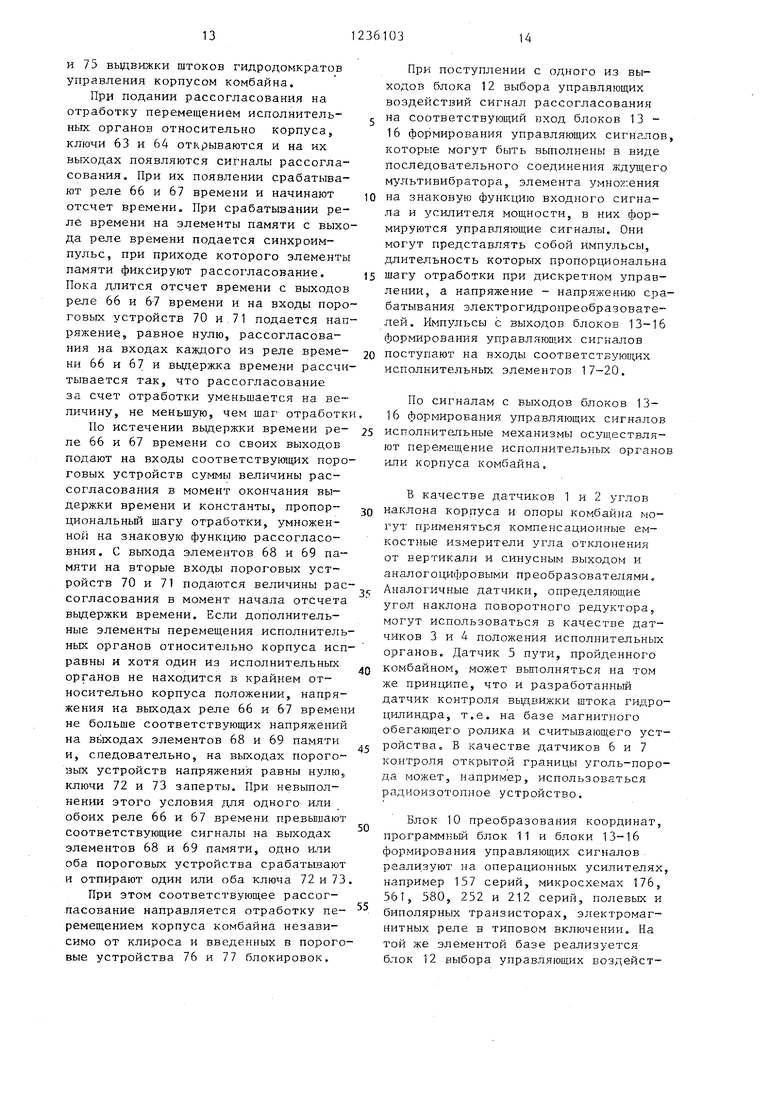

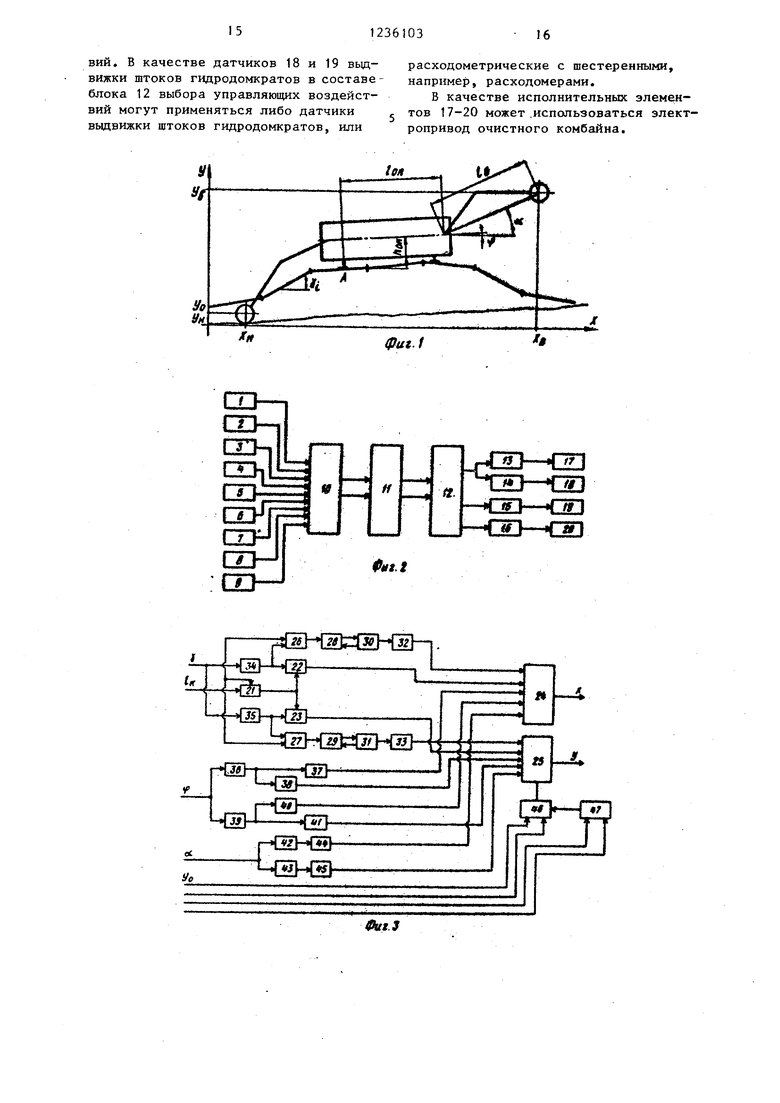

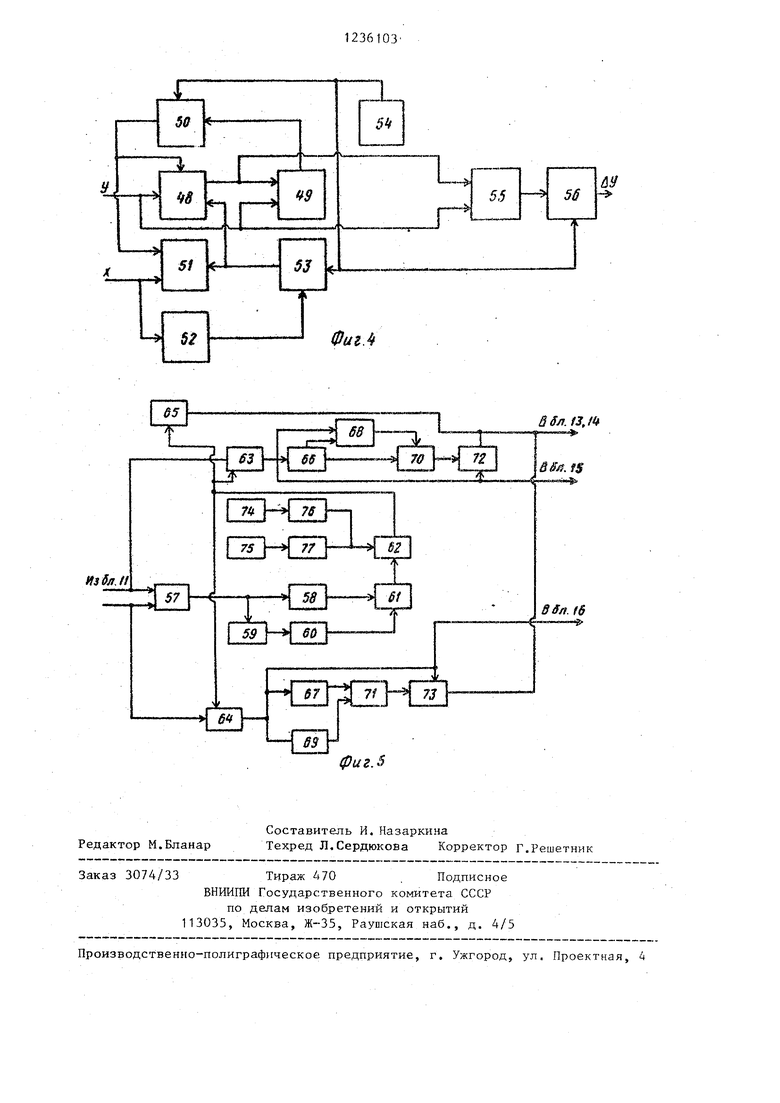

отказов электрогидропривода перемещения исполнительных органов относительно корпуса и рационального выбора управляющих воздействий На фиг о 1 приведено схематическое изображение участка конвейерного става и очистного комбайна; на фиг, 2 - блок схема предлагаемой системы упсхема блока преобразования координат на фиго 4 - функциональная схема программного блока ; на фиг. 5 - функциональная схема блока выбора управ- ляющих воздействий о

Положение исполнительного органа очистного комбайна относительно условно неподвижной точки отсчета определяется положением исполнительного органа относительно корпуса комбайна, положением корпуса комбайна относительно одной из его опор, принятой за центр подвижной системы координат и положением указанной опоры относительно условно неподвижной точки отсчета.

Выбор в качестве центра подвижной системы координат опоры комбайна объясняется тем, что траектория движения опоры однозначно определяется рельефом и, следовательно, просуммировав все векторы перемещений опоры в процессе ее движения, можно определить ее положение относительно места начала движения, т.е. в интересующем на случае относительно условно неподвижной точки отсчета в месте сопряжения лавы со штреком. Движение опоры, рассматриваемой как материальная точка, описывается для общего случая движения по произвольному рельефу следующими дифференциальными уравнениями:

(1)

скаляр скорости движения

опоры

угол наклона вектора ско- 45

рости опоры.

Лри перемещении комбайна по рештакам скребкового конвейера f(t) const в пределах .рештака и равен, если пренебречь перемещением и деформацией последнего под действием веса комбайна и усилий резания и подачи, углу наклона соответствующего рештака. Осуществив тотвдественные преобразования уравнений (1) и проинтегрировав их по участкам, соответствующим рештакам, получают

cos у. dl + cosl

(K-lE,

IK + (-1),

+ .,. + dl -t-cos Jdl,

(tt-2 fp

(.

2 P.

Yon siny, I dl, + siny I dl +

p

K-l)fp

f dl

(K-ll

(K-t;pp P + sinv I dl + sinjA J dl,

L 1.,1 - a, J (I

(.-2)f

к - K

(K-))Ep

li-1 |Х,„ IpEIcosr + -I cos/i (-2)

K-1

IpIIsiny. + 1 siny.

у

. и .

- координаты опоры принятой в качестве центра подвижной системы координат.

у

Тогда обобщенные координаты исполнительных органов определяются следую- зависимостью:

- л с,п л

Y

+ Y

on- p«g m. peg

+ X + У,

op

(3)

у

где Х„,,.ред.

on Ре

Х„р, Y,

p -oP

уY

P«5 on

М pea ,

-координаты геометрического центра опоры поворотного редуктора в подвижной системе координат;

-проекции на соответст- ствующие оси подвижной системы координат прямой, соединяющей геометрические центры опоры поворотного редуктора и исполнительного органа,

-как видно из схематического изображения комбайна (фиг. 1) являются проекция и на соответствующие оси подвижной системы координат прямой, соединяющей опору комбайна, выбранную в качестве центра подвижной сис- темы координат, и геометрический центр поворотного редуктора.

Для упрощения учета изменения клиренса при подвеске комбайна с регулируемыми опорами и упрощения использования технической документации на комбайны при реализации системы указанную прямую последовательно проецируют на продольную и вертикальные оси комбайна, смещают проекции к центру подвижной системы координат, используя плоскопараллельное их перемещение, и проецируют на соответствующие оси подвижной системы координат. Нахождение Х

Ре.

и „„,р,д сводится к последовательному решению двух прямоугольных треугольников (фиг„ 1).

После подстановки в зависимости (3) значений Х,„ р, , У„„,р , X,,,, и YOP, определенных как показано, и ХОР 5 3 соотношений (2), а также прибавив к координате Y величину Y,, для компенсации изменения подш:ты- бовки рештака, на котором выбирается условно подвижная тока, получают соотношение в соответствии с которым производится преобразование координат в обобщенные координаты исполнительных органов и условно неподвижной системе координат.

Таким образом, обобщенные коорди- шты нижнего и верхнего исполнительных органов очистного комбайна могут определяться в соответствии с зависимостью

Y Y, + 1„

sin f. + I- sin f +

+ 1„п + Ь соБЧ- ± ,

K-l X IP H cos y -b +

1 с о S vf

on

(-) де Y - вертикальная обобщенная координата исполнительного органа,

X - горизонтальная обобщенная координата исполнительного органа;

YO - расстояние от нижней полки конвейера до почвы пласта в том из согтряжений лавы со штреком, где начато движение комбайна

1р - длина рештака скребкового конвейера,

0

5

0

5

0

0

5

0

5

1j, - путь, пройденный опорой по рештаку, на котором ока находится;

У угол продольного наклона рештака конвейера, равный углу наклона опоры углы наклона каж;;ого из ранее пройденных рештаков; проекция на ось, параллельную корпусу комбайна расстояние между опорой, положение которой контролируется и геометрическим центром опоры пояоротного редуктора, соответствующего исполнительного органа,

проекция на ось, перпендикулярную корпусу комбайна расстояние между опорой, положение которой контролируется и геометрическими центрами опор поворотных редукторов; угол продольного наклона корпуса, комбайна-,

d угол отклонения от горизонтальной прямой, соединяющей геометрические центры исполнительного органа и опоры поворотного редуктора-, 1(С; - длина прямой, соединяющей

геометрические центры исполнительного органа н опоры поворотного редуктора, В состав системы программного управления (фиг, 2) входят датчик 1 3/гла наклона корпуса комбайна, датчик 2 утла наклона одной из опор комбайна, датчики 3 и 4 положения испол- пительньк органов относительно корпуса комбайна, датчик 5 пути, пройденного комбайном. Эти датчики расположены на комбайне. Датчики 6 и 7 1сонтроля скрытой границы уголь-порода и концевые выключатели 8 и 9 расположены по концам скребкового конвейера „ Bl Ixoды датчиков 1-9 связаны с входом блока 10 преобразования координат. Выход блока 10 преобразования координат через программный блок 11 связан с входом блока 12 выбора управляющих воздействий. Выходы блока 12 управляющих воздействий через соответствующие блоки 13-16 формирования управляющих сигналов связаны с входами исполнительных элементов 17-20.

Система работает следующим образом.

Во время движения очистного комбайна сигналы с выходов датчиков 1-9 поступают на вход блока 10 преобразования координат.

В состав блока 10 преобразования координат (фиг. 3) входят счетчик 21, выход которого связан через элементы 22 и 23 умножения с входами сумматоров 24 и 25, Второй выход счетчика через ключи 26 и 27 соответственно сумматоры 28 и 29, элементы 30 и 31 памяти и элементы 32 и 33 умножения связаны с входами сумматоров 24 и 25. Вторые входы сумматоров 28 и 29 связаны соответственно с выходами элементов 30 и 31 памяти. Информационный вход ключа 26 и второй вход элемента 22 умножения связаны с выходами синусного функционального преобразователя 34, Информационный вход ключа 27 и второй вход элемента 23 умножения связаны с выходом косинусного функционального преобразователя 35, Выход второго синусно- го функционального преобразователя

36через соответствующие элементы

37и 38 умножения связаны с входами сумматоров 24 и 25 соответственно.

Выход второго косинусного преоб- разователя 39 через элемент 40 з мно- жения связан с входом сумматора 24, а через элемент 41 умножения - с входом сумматора 25, Выходы третьих косинусного функционального преобразователя 42 и синусного функционального преобразователя 43 через соответствующие элементы 44 и 45 умножения связаны с входами сумматоров 24.

и 25 соответственно.

,

Вход счетчика 21 (фиг. 3) связан с выходом датчика 5 местонахождения комбайна (фиг, 2), входы синусного и косинусного функциональных преобразователей 34 и 35 (фиг, 3) соединены с датчиком 2 угла продольного наклона одной из опор комбайна (фиг.2), входы синусного 43 и косинусного 42 функциональных преобразователей соединены с датчиком 3 контроля положа- ния верхнего исполнительного органа. Сумматор 25 (фиг. 3), кроме того, связан с датчиками 6 и 7 (фиг, 2) контроля скрытой границы уголь-пород через ключ 46, управляющий вход кото рого соединен с триггером 47 (фиг,3) входы которого соединены с выходами концевых выключателей 8 и 9.

JQ 20 5

п

0

5

Канал преобразователя координат верхнего исполнительного органа работает следующим образом.

При перемещении опоры комбайна на заданное расстояние, определяемо . принятым шагом дискретности и равное, например. О,1 м с выхода датчика 5 пути приходит импульс и содержимое счетчика увеличивается на единицу. Содержимое счетчика 21 пропорциональное величине 1 в зависимости (4) поступает на вход элементов 22 и 23 умножения. На вход синусного и косинусного функциональных преобразователей 34 и 35 с выхода датчика 2 угла продольного наклона одной из опор комбайна поступает сигнал, пропор- циональньд величине этого угла Ji , а с их выходов сигналы, пропорциональные cos )fi поступают на вторые входы соответствующих блоков 22 и 23 умножения. При этом на выходах последних формируются сигналы, пропорциональные соответственно у и Ij cos-ji . При перемещении опоры на длину, равную длине рештака скребкового конвейера, содержимое счетчика 21 обнуляется, а с его второго выхода на управляющие входы ключей 26 и 27 поступает отпирающий импульс.

Через открывающиеся ключи 26 и 27 с выхода косинусного функционального преобразователя 34 сигнал, пропор- циональньм cos У поступает на вход cyм 5aтopa 28, где складьшается с содержимым элемента 30 памяти, после чего происходит перезапись содержимого элемента 30 памяти в элемент памяти записывается результат суммирования. На выходе элемента 30 памяти, таким образом, сигнал, пропорциональК-1

ньгй . Аналогично, с помощью

ы

синусного функционального преобразователя 35, ключа 21 и сумматора 29 на вькоде элемента 31 памяти появляется сигнал, пропорциональньш величиК-не sin -у .

В элементах 32 и 33 умножения сигналы с выходов элементов 30 и 31 памяти соответственно умножаются на константу, пропорциональную длине рештака 1р. С выхода элемента 32 умножения на вход сумматора 24 поступает сигнал, пропорциональный величиK-t

не

а с выхода элемента

33 умножения на вход сумматора 25 поступает сигнал, пропорциональньй

К-1

величине 1р sin г.- Аналогичным .- I

I: 1

образом сигнал с выхода датчика 1 угла продольного наклона корпуса комбайна преобразуется в синусном функциональном преобразователе 36, умножается на константы, пропорциональные Ь„ и 1р в элементах 37 и 38 умножения соответственно и на входы сумматоров 24 и 25 поступают сигналы пропорциональные Ьрг181пЧ и l sinAp соответственно.

Сигнал с датчика 1 угла продольного наклона корпуса комбайна преобразуется в косинусном функциональном преобразователе 39, инвертируется инвертором и складывается с константой, пропорциональной единице. После умножения сигнала на константу, пропорциональную hon в элементе 41 умножения с его - выхода на вход сумматора 25 поступает сигнал, пропорцио- нальньй величине Ь., . Сигнал, пропорциональный cosy, с выхода косинусного функционального преобразователя 39 умножается на константу, пропорциональную величине 1 элеме} том 40 умножения и на вход сумматора 24 поступает сигнал, пропорциональный величине 1 .

Аналогично, с помощью косинусного 42 и синусного 43 функциональных преобразователей и элементов 44 и 45 умножения сигнал, пропорциональный углу наклона поворотного редуктора, с выхода датчика контроля положения верхнего исполнительного органа относительно корпуса комбайна преобразуются в сигналы, пропорциональные величины Ij coscy и l sino, и поступают на входы сумматоров 24 и 25 соответственно.

В зависимости от того, какой из концевых выключателей 8 и 9 замкнут последний раз, меняется состояние триггера 47 и, следовательно, сигнал на его выходе. Под действием выход ного сигнала триггера 47 ключ 46 под ключает к выходу один из информацион ных входов и с выхода соответствующих датчиков 6 и 7 контроля открытой границы уголь-порода на вход сумматора 25 поступает сигнал, пропорциональный величине Yp. Сумматоры 24 и 25 суммируют поступающие на их входы сигналы и сигнал на их выходе

10

15

20

25

30

35

40

45

50

55

пропор1Щонален обобщенным координатам верхнего исполнительного opraHaj ;прёдег):енным в соответствии с зависимостью (4) ,

Аналогично построен и канал преобразования координат нижнего исполнительного органа.

Сигналы, пропорциональные обобщенным координатам х, у каждого исполнительного органа поступают в програм- мньм блок 11 (фиг„ 2).

В состав программного блока (фиг. 4) входит элемент 48 памяти, выход которого соединен с входом дву- порогового компаратора 49, выход которого через ключ 50 соединен с входом элемента 48 памяти и элемента 51 памяти, выход которого через компаратор 52 и ключ 53 соединен с входами элементов 48 и 51 памяти. Управляющие входы ключей 50 и 53 соединены с соответствующими выходами задат- чика 54 режима, а выход элемента 48 памяти через элемент 55 вычитания соединен с ключом 56, управляющий вход которого соединен с выходом сумматора 25, входы элемента 51 памяти и компаратора 52 соединен с выходом сумматора 24, а выход ключа 56 соединен с входом блока 12 выбора управляющих воздействий.

Блок работает следующим образом,

В режиме задания программы при выполнении образцового цикла с выходов задатчика 54 режима на управляющие входы ключей поступают сигналы, запирающие ключи 53 и 56 и открывающие ключ 50. При этом в двупороговом компараторе 49 непрерывно происходит сравнение текущих значений обобщенных координат с последней из зафиксированных и при рассогласовании большем, чем принятьм таг обработки или равном ему по модулю срабатывает двупороговьш компаратор и по переднему фролту его выходного сигнала, прошедшего через открытьм ключ 50, элементы 48 и 51 памяти фиксируют соот- ветспзенно очередное значение обобщенных координат соответственно и Y , В режиме управления ключ 50 запирается, а ключи 53 и 56 открываются. При этом непрерывно происходит определенна разности текущей и соответствующей проходимому участку лавы зафиксированной обобщенных координат Y в элементе 55 вычитания и рассогласование через открытьй ключ 56

поступает в блок 12 выбора управляющих воздействий.

При совпадении текущей и зафиксированной координат X срабатывает компаратор 52 и его сигнал через откры- тьй ключ 53 поступает на адресные шины элементов 48 и 51 памяти. По этому сигналу элементы 48 и 51 памяти подают на выходы следующие по ходу комбайна зафиксированные значения обобщенньк координат X и у и работа блока повторяется. Таким образом, обобщенные координаты в программном блоке 11 фиксируются при задании программы. При отработке программы в блоке программно производится вычитание я-екущих значений координаты У из зафиксированных при равенстве соответствующих величин X .

Сигналы рассогласования, пропорциональные разности текущих и зафиксированных значений координат у нижнего и верхнего исполнительного органа, поступают на входы блока 12 выбора управляющих воздействий,

В состав блока 12 выбора управляющих воздействий (фиг. 5) входят элемент 57 вычитания, связанный с пороговым устройством 58 и инвертором 59. Выходы порогового устройства 58 непосредственно, а инвертора 59 через второе пороговое устройство 60 связаны с элементом И 61, выходы которого соединены через ключ 62 с управляющими выходами ключей 63-65, Выходы ключей 63 и 64 непосредственно и через реле времени, соответственно 66 и 67, элементы 68 и 69 памяти и пороговые устройства 70 и 71 соединены соответственно с информационными и управляющими входами ключей 72 и 73 соответственно. Вторые выходы реле 66 и 67 времени связаны с входами соответствующих элементов 68 и 69 памяти. Кроме того, в состав блока 12 выбора управляющих воздействий входят датчики 74 и 75 выдвиж- ки штока гидродомкратов управления корпусом, выходы которых через пороговые устройства 76 и 77 соединены с управляющим входом ключа 62.

Блок 12 выбора управляюш 1х воздействий работает следующим образом.

Величины рассогласования текущих и зафиксированных значений координат верхнего и нижнего исполнительного органов поступают с выхода программного блока 11 на вход элемента 57

вь читаниЯо Их разность сравнивается в пороговом устройстве 58 с нулем. Поскольку разность может быть отри- цательной, то одновременно в пороговом устройстве 60 с нулем сравнивается и проинвертированная в инверторе 59 величина разности. Если величины рассогласования для обоих органов Q одинаковы по величине и знаку, т.е. их разность равна О, то на выходах обоих пороговых устройств 38 и 60 появляется сигнал, соответствующий логической 1.

J5 При этом на выходе элемента Н 61 также появляется логическая 1, которая через открытый ключ 62 закрывает ключи 63 и 64 и открывает ключ 65, т.е. рассогласование направляет2Q ся на отработку перемещения корпуса комбайна. Если разность текущих и зафиксированных координат верхнего и нижнего органов по величине и знаку не совпадают, то разность величин

5 рассогласования не равна О, что исключает появление двух логических 1 на входе элемента И 61, следовательно, на выходе элемента И 61 появляется напряжение, соответствующее

Q логическому О, открьтающее ключи 63 и 6,4 и закрывающее ключ 65. При этом рассогласование направляется на отработку перемещением исполнительных органов относительно корпуса,

При отработке рассогласования перемещением корпуса сигналы с выходов датчиков 74 и 75 вьщвижки штоков гидродомкратов управления корпусом комбайна непрерывно сравниваются в пороговых устройствах 76 и 77 с заданным значением, соответствующем заранее заданному минимально допустимой величине клиренса и при уменьшении клиренса до заданной величины одно или оба пороговых устройства 76 и 77 срабатывают и запирают ключ 62. При этом вне зависимости от сигналов на выходе элемента И 61, т.е. от величин и знаков рассогласования, ключ 65 закрыт, а ключи 63 и 64 - открыты, т.е. рассогласование направляется на отработку перемещением исполнительных органов. Если регулируемыми являются не все опоры комбай- на, то пороговые устройства 76 и 77 настраиваются на такой порог, при которомсрабатьшает при любых значениях сигнала с выходов датчиков 74

0

5

0

и 75 вьщвижки штоков гидродомкратов управления корпусом комбайна.

При подании рассогласования на отработку перемещением исполнительных органов относительно корпуса, ключи 63 и 64 открываются и на их выходах появляются сигналы рассогласования. При их появлении срабатывают реле 66 и 67 времени и начинают отсчет времени. При срабатьшании реле времени на элементы памяти с выхода реле времени подается синхроимпульс, при приходе которого элементы памяти фиксируют рассогласование. Пока длится отсчет времени с выходов реле 66 и 6-7 времени и на входы пороговых устройств 70 и. 71 подается напряжение, равное нулю, рассогласования на входах каждого из реле времени 66 и 67 и выдержка времени рассчитывается так, что рассогласование за счет отработки уменьшается на величину, не меньшую, чем шаг отработки

По истечении вьщержки времени реле 66 и 67 времени со своих выходов подают на входы соответствующих пороговых устройств суммы величины рассогласования в момент окончания выдержки времени и константы, пропор- диональньй шагу отработки, умноженной на знаковую функцию рассогласо- вния, С выхода элементов 68 и 69 памяти на вторые входы пороговых устройств 70 и 71 подаются величины рассогласования в момент начала отсчета выдержки времени. Если дополнительные элементы перемещения исполнительных органов относительно корпуса исправны и хотя один из исполнительных органов не находится в крайнем относительно корпуса положении, напряжения на выходах реле 66 и 67 времени не больше соответствующих напряжений на вькодах элементов 68 и 69 памяти и, следовательно, на выходах пороговых устройств напряжения равны нулю, ключи 72 и 73 заперты. При невыполнении этого условия для одного или обоих реле 66 и 67 времени превышают соответствующие сигналы на выходах элементов 68 и 69 памяти, одно оба пороговых устройства срабатывают и отпирают один или оба ключа 72 и 73

При этом соответствующее рассогласование направляется отработку перемещением корпуса комбайна независимо от клироса и введенных в пороговые устройства 76 и 77 блокировок.

При поступлении с одного из выходов блока 12 выбора управляющих воздействий сигнал рассогласования на соответствующий вход блоков 13 - 16 формирования управляющих сигналов, которые могут быть выполнены в виде последовательного соединения ждущего мультивибратора, элемента умножения на знаковую функцию входного сигнала и усилителя мощности, в них формируются управляющие сигналы. Они могут представлять собой импульсы, длитапьность которых пропортдиональна шагу отработки при дискретном управлении, а напряжение - напряжению срабатывания электрогидропреобразовате- лей. Импульсы с выходов блоков 13-16 формирования управляюищх сигналов поступают на входы соответствующих исполнительных элементов 17-20,

По сигналам с вькодов блоков 13- 16 формирования управляющих сигналов исполнитеельные механизмы осуществляют перем€ щение исполнительных органов или корпуса комбайна.

В качестве датчиков 1

углов

0

5

0

5

0

5

наклона корпуса и опоры комбайна могут применяться компенсационные емкостные измерители угла отклонения от вертикали и синусным выходом и аналогоцифровыми преобразователями. Аналогичные датчики, определяющие угол наклона поворотного редуктора, могут использоваться в качестве датчиков 3 и 4 положения исполнительных органов. Датчик 5 пути, пройденного комбайном, может выполняться на том же принципе, что и разработанный датчик контроля вьщвижки штока гидро- цилиндра, т,е, на базе магнитного обегающего ролика и считьшающего устройства, В качестве датчиков 6 и 7 контроля открытой границы уголь-порода может, например, использоваться радиоизотопное устройство.

Блок 10 преобразования координат, программный блок 11 и блоки 13-16 формирования управляющих сигналов реализуют на операционньгх усилителях, наприм:ер 157 серий, микросхемах 176, 561, 580, 252 и 212 серий, полевых и биполярных транзисторах, эхЕвктромаг- нитных реле в типовом включении. На той же элементой базе реализуется блок 12 выбора управляющих воздейстВИЙ, в качестве датчиков 18 и 19 выд- вижки штоков гидродомкратов в составе- блока 12 выбора управляющих воздействий могут применяться либо датчики выдвижки штоков гидродомкратов, или

расходометрические с шестеренными, например, расходомерами.

В качестве исполнительных элеме:Н- тов 17-20 может .использоваться электропривод очистного комбайна.

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ программного управления угледобывающим комбайном и система для его осуществления | 1984 |

|

SU1250651A1 |

| Способ программного управления очистным комбайном в профиле пласта | 1990 |

|

SU1756557A1 |

| Способ автоматического управления режущими органами очистного комбайна | 1986 |

|

SU1472670A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Система программного управления угледобывающим комбайном | 1988 |

|

SU1610002A2 |

| Система программного управления очистным комбайном в профиле калийного пласта | 1989 |

|

SU1810534A1 |

| Способ автоматического управления очистным комбайном | 1983 |

|

SU1133394A1 |

| Способ управления очистным комплексом | 1988 |

|

SU1523661A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1991 |

|

SU1809043A1 |

1о Способ программного управления очистным комбайном, работающим со става конвейера, включающий измерение угла продольного наклона корпуса комбайна, пути, пройденного комбайном, и управление корпусом комбайна, отличающийся тем, что, с целью повышения точности управления за счет автоматичес-- кой компенсации подштыбовки конвейера, распознавания и парирования отказов электрогидропривода перемещения исполнительных органов относительно корпуса и рационального выбора управляющих воздействий, предварительно задают минимально допустимую величину клиренса комбайна, измеряют положение измерительных органов относительно корпуса комбайна, угол продольного наклона и путь, пройденный по конвейеру одной из опор комбайна, а на концах конвейера - расстояние от нижней полки конвейера до почвы пласта, запоминают обобщенные коорди- натрл исполнительных органов образцового цикла, преобразуют текущие значения измеренных вeличJiн в обобщенные координаты исполнительных органов, определя ют разность между ними и выбирают управляющие воздействия: если все опоры комбайна регулируемые, а величины и знаки рассогласований текущих II запомненных обобщенных координат всех исполнительных органов и,дентичны, то рассогласование отрабатывают перемещением корпуса комбайнаесли указанные условия не выполняются либо при изменении положения корпуса клиренс уменьшается до минимально допустимой величины, ранее заданной, то рассогласование отрабатывают перемещением исполнительного органа относительно корпуса комбайна и изменяют положение корпуса только при отказе хотя бы одного из исполнительных элементов перемещения исполнительных органов ртноситепьно корпуса комбайна или по достижении хотя бы одним из исполнительных органов крайнего относительно корпуса положения. 2. Способ по п. 1, отличающийся тем, что обобщенные координаты исполнительных органов очистного комбайна определяют в соответствии с зависимостью К.-1 + fp ZI sin y. +f sin J ,, ± sin4 + hjj COS Ч +ff- siuf, KM с (О (Л го со О5 со JZ cosy. + i cosy ± ±,on COS - h sint+Et С05Ы,

Авторы

Даты

1986-06-07—Публикация

1984-06-20—Подача