датчика 4 пути подключен к входу счетчика 3, выход которого соединен с входом-счетчика 3, выход которого подключен к входу элемента 2 памяти. По концам конвейера расположены концевые выключатели 15 и 16, выходы которых соединены с элементом 2 памяти, Система также содержит блок 17 выбора режима, соединенный с блоком 9, с ПБ 10, блоком 18 изменения программы, блоком 19 записи в буферную память и блоком 20 изменения координат, выход которого подключен к входам блока 18 и блока 21 определения рабочегр участка. Блок 21 через блок 19 и буферную память 22 связан с масштабным экраном 23, связанным с блоком 24 управления им. При этом выход блока 9 соединен с входом блока 21, а выход блока 18 подключен к ПБ 10. В результате работы системы на экране 23 появляется изображение границ пласта, координаты которых определены на предыдущем выемочном цикле заданных траекторий перемещения РО и собственно РО, Машинист К, перемещая на экране изображения РО или заданных траекторий РО, может вносить необходимые изменения в программу отработки предстоящего выемочного цикла. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

| Способ программного управления очистным комбайном в профиле пласта | 1990 |

|

SU1756557A1 |

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Способ программного управления угледобывающим комбайном и система для его осуществления | 1984 |

|

SU1250651A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ автоматического управления режущими органами очистного комбайна | 1986 |

|

SU1472670A1 |

| Способ управления стреловым исполнительным органом горнопроходческого комбайна | 1985 |

|

SU1285149A1 |

| Способ программного управления очистным комбайном,работающим со става конвейера,и система программного управления очистным комбайном | 1984 |

|

SU1236103A1 |

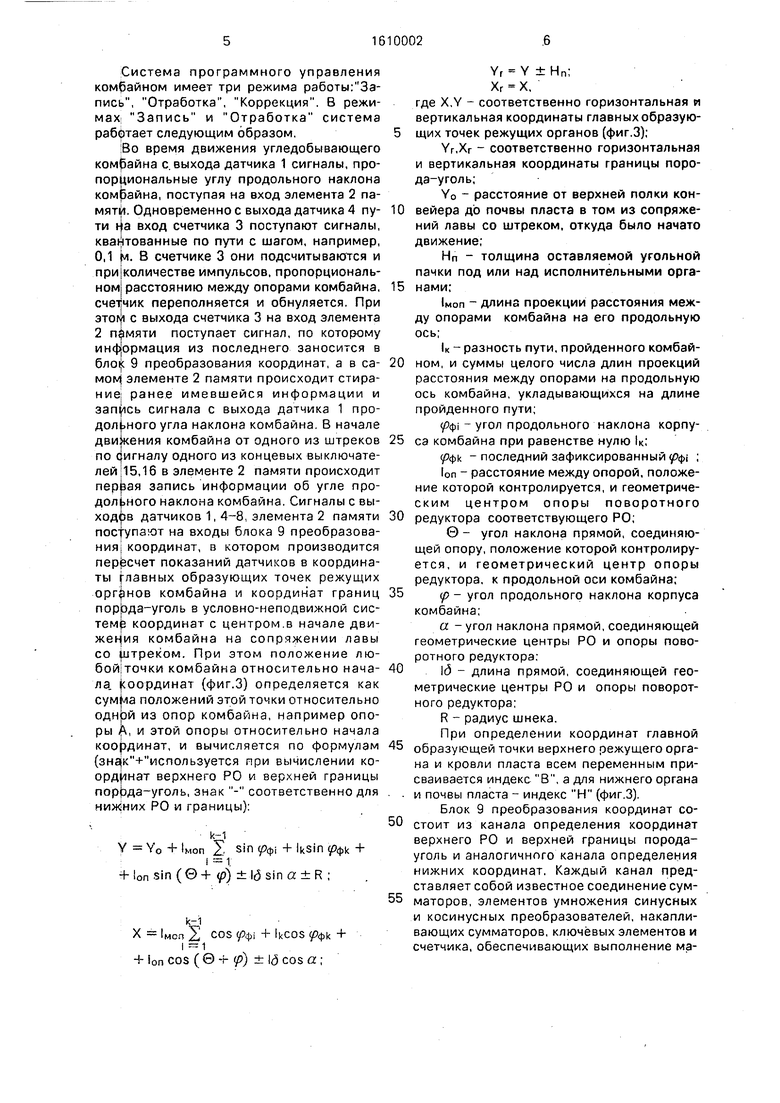

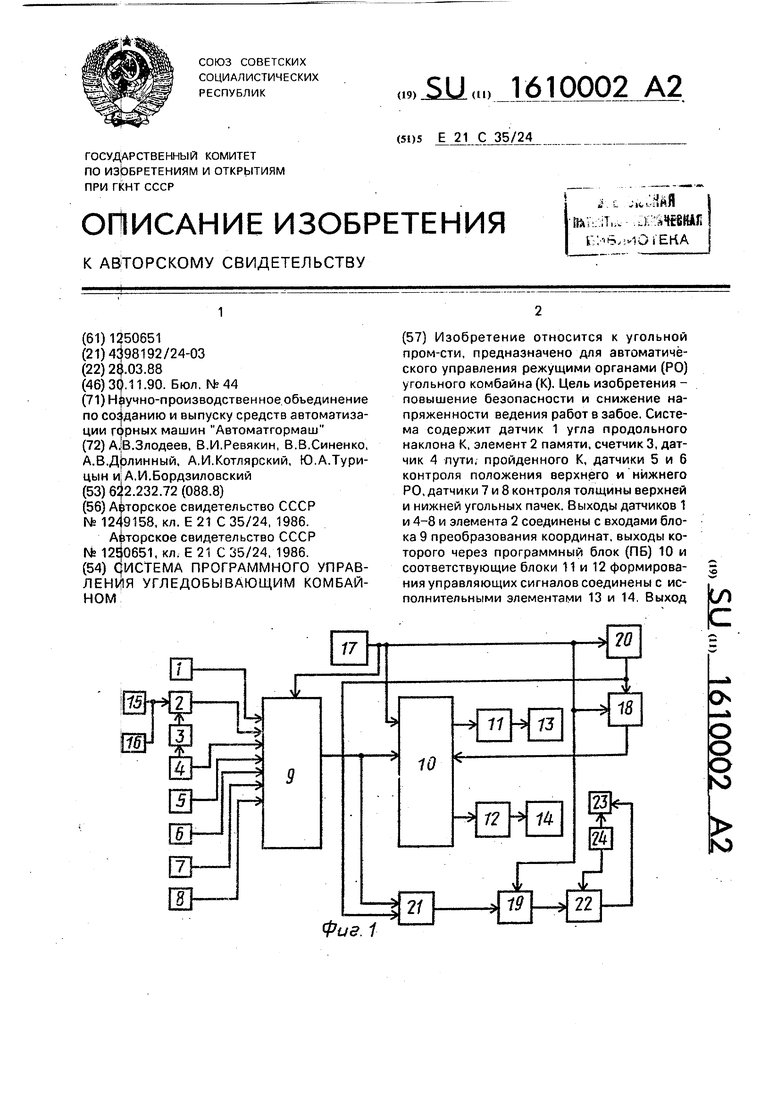

Изобретение относится к угольной промышленности, предназначено для автоматического управления режущими органами /РО/ угольного комбайна /К/. Цель изобретения - повышение безопасности и снижение напряженности ведения работ в забое. Система содержит датчик 1 угла продольного наклона К, элемент 2 памяти, счетчик 3, датчик 4 пути, пройденного К, датчики 5 и 6 контроля положения верхнего и нижнего РО, датчики 7 и 8 контроля толщины верхней и нижней угольных пачек. Выходы датчиков 1 и 4-8 и элемента 2 соединены с входами блока 9 преобразования координат, выходы которого через программный блок /ПБ/ 10 и соответствующие блоки 11 и 12 формирования управляющих сигналов соединены с исполнительными элементами 13 и 14. Выход датчика 4 пути подключен к входу счетчика 3, выход которого соединен со входом счетчика 3, выход которого подключен к входу элемента 2 памяти. По концам конвейера расположены концевые выключатели 15 и 16, выходы которых соединены с элементом 2 памяти. Система также содержит блок 17 выбора режима, соединенный с блоком 9, с ПБ 10, блоком 18 изменения программы, блоком 19 записи в буферную память и блоком 20 изменения координат, выход которого подключен к входам блока 18 и блока 21 определения рабочего участка. Блок 21 через блок 19 и буферную память 22 связан с масштабным экраном 23, связанным с блоком 24 управления им. При этом выход блока 9 соединен с входом блока 21, а выход блока 18 подключен к ПБ 10. В результате работы системы на экране 23 появляется изображение границ пласта, координаты которых определены на предыдущем выемочном цикле заданных траекторий перемещения РО и собственно РО. Машинист К, перемещая на экране изображения РО или заданных траекторий РО, может вносить необходимые изменения в программу отработки предстоящего выемочного цикла. 3 ил.

Изобретение относится к угольной промышленности, предназначено для автоматического управления режущими (исполнительными) органами (РО) угольного комбайна и является усовершенствованием устройства по авт.св. Мг 1250651.

Цель изобретения - повышение безопасности и снижение напряженности ведения работ в адбое.

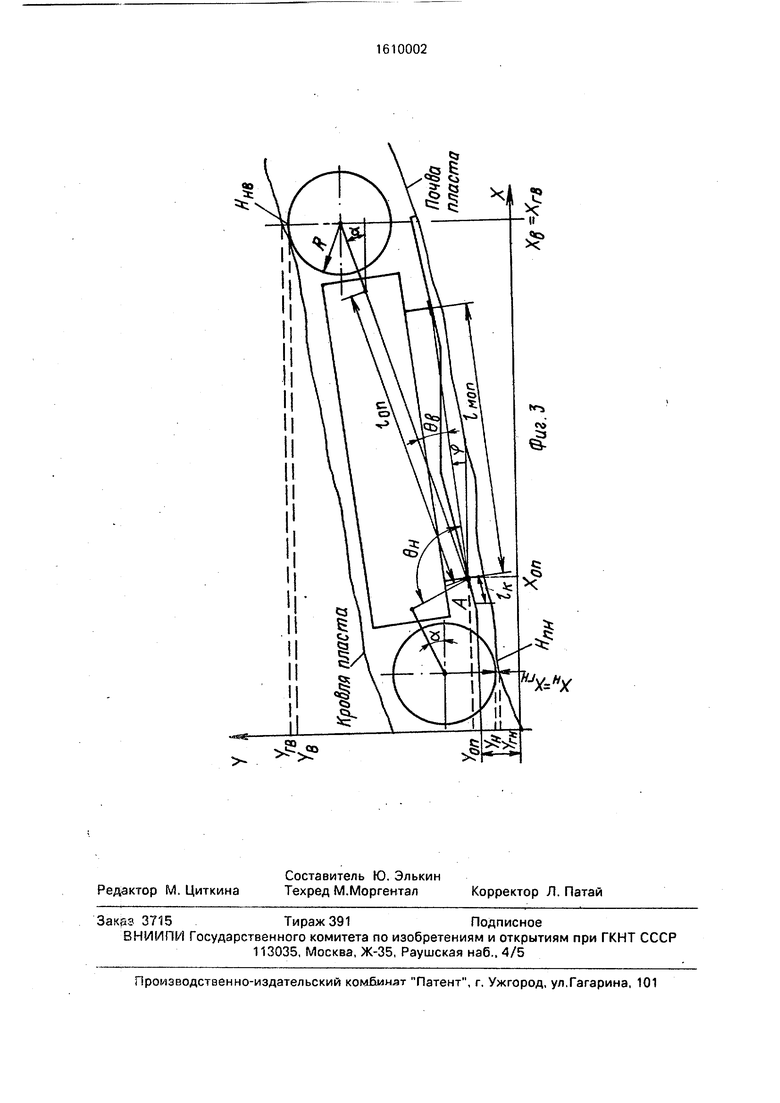

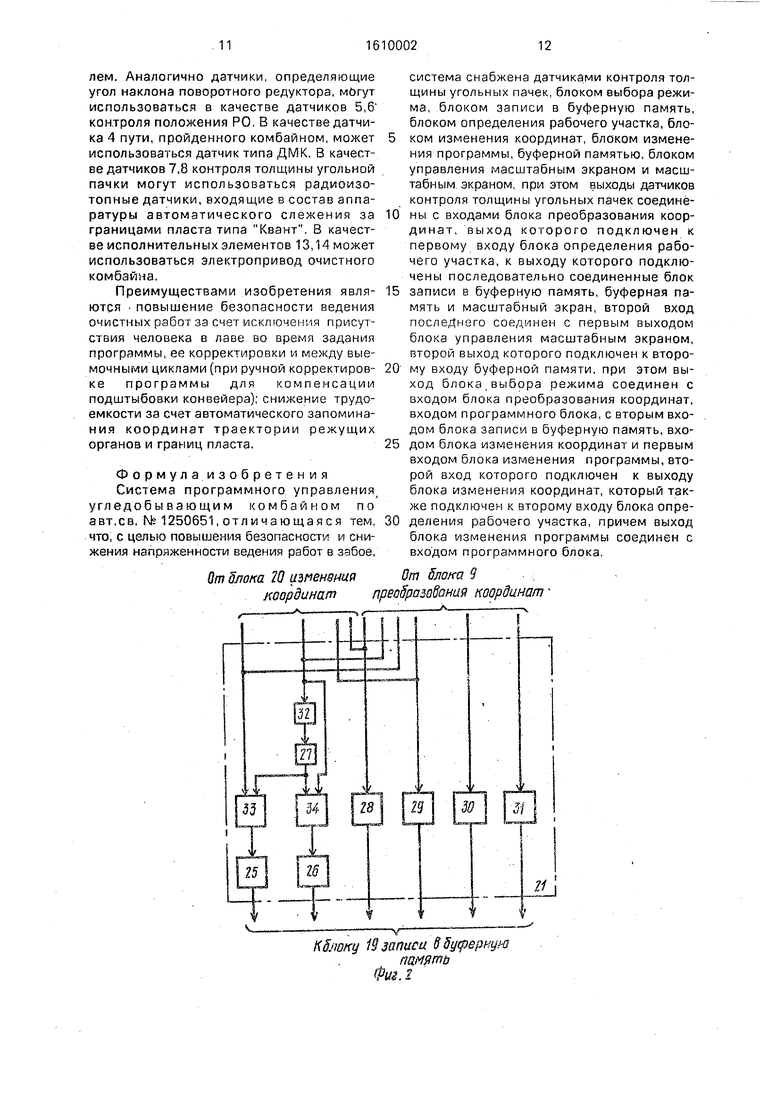

На фиг. 1 изображена структурная схе- ма системы программного управления: на фиг. 2 - функциональная схема блока определения рабочего участка; на фиг. 3 - участок конвейерного става и очистной комбайн с верхним и нижним РО, там же пока- заны координаты главных образую1цих точек РО и координаты границы порода- уголь в условно-неподвижной системе коор- .динат с центром 6 начале движения комбайна.

В систему программного управления {фиг.1) входят датчик 1 угла продольного наклона комбайна, элемент 2 памяти, счетчик 3, датчик 4 пути, пройденного комбайном, датчики 5 и б контроля положения соответственно верхнего и нижнего РО, датчики 7 и 8 контроля толщины соответственно верхней и нижней угольных пачек. Эти датчики расположены на комбайне. Выходы датчиков 1 и 4-8 и элемента 2 памяти соединены с входом блока 9 преобразоаа- ния координат, выходы которого через программный блок 10 и соответствующие блоки 11 и 12 формирования управляющих сигна- лов соединены с соответствующими входа- ми исполнительных элементов 13 и 14. Выход датчика 4 пути подключен к входу счетчика 3, выход которого соединен с входом элемента 2 памяти.-Выходы концевых выключателей 15 и 16, расположенных по концам скребкового конвейера, соединены

с элементом 2 памяти. Система также содержит блок 17 выбора режима, соединенный с блоком 9 преобразования координат, с программным блоком 10, блоком 18 изменения программы, блоком 19 записи в буферную память и блоком 20 изменения координат, выход которого подключен к входам блока 18 изменения программы и блока 21 определения рабочего участка. Блок 21 определения рабочего участка через блок 19 записи в буферную память и буферную память 22 связан с масштабным экраном 23, связанным с блоком 24 управления масштабным экраном, который, в свою очередь, подключен к буферной памяти 22, причем выход блока 9 преобразования координат соединен с входом блока 21 определения рабочего участка, а выход блока 18 изменения программы связан с программным блоком 10.

Блок 17 выбора режима представляет собой набор переключателей: переключатель Запись7 Отработка / Коррекция, кнопку Сброс и переключатель По- иск / 3амена. Блок 18 изменения программ может представлять собой управляемый коммутатор,

Блок 19 записи в буферную память может представлять собой известное соединение блока управления, блока записи текущего положенг/зя, блока записи (лсход- ной информации и блока хранения исходной информации.

Блок 20 изменения координат представляет собой соединение блока переключателей и блока суммирования.

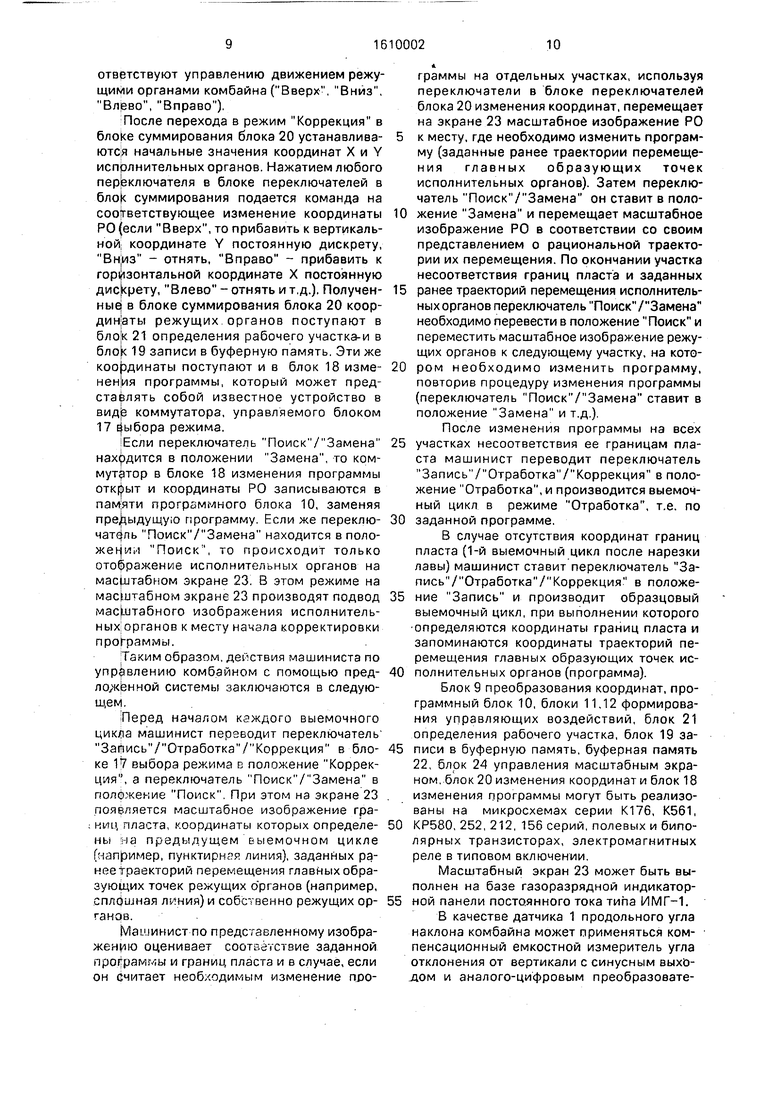

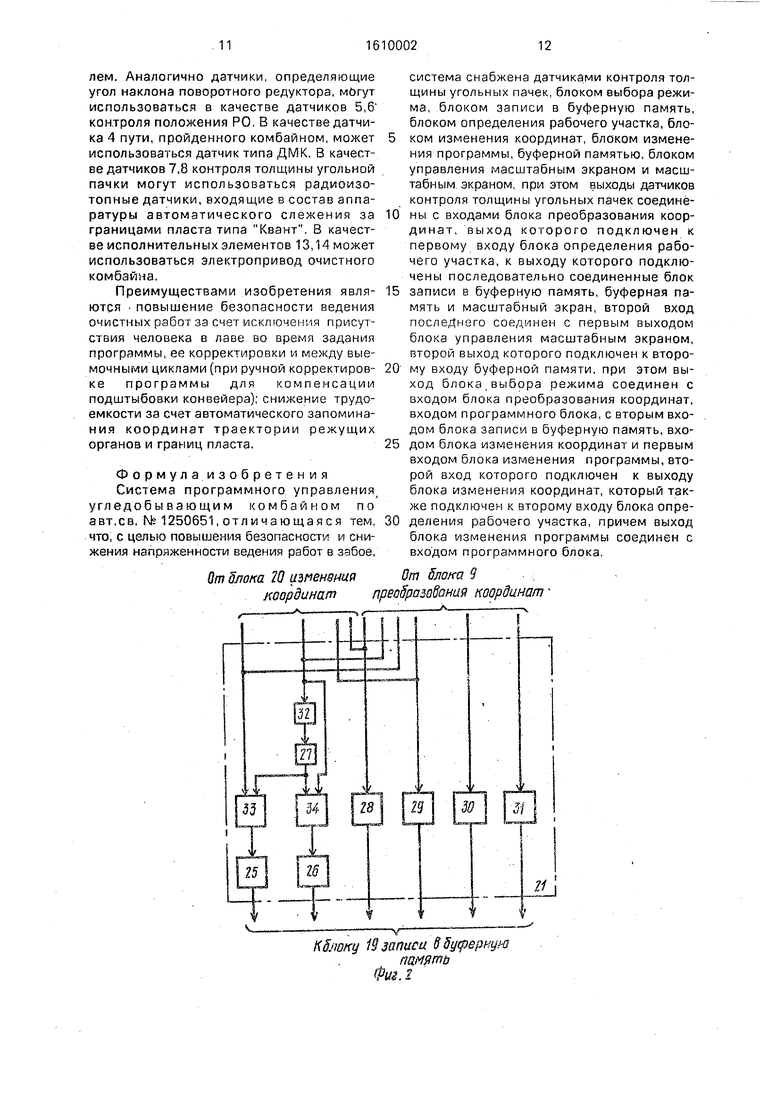

Устройство блока 21 определения рабочего участка поясняется фиг.2, В его состав входят: элементы 25-31 умножения на постоянный коэффициент, элемент 32 деления без остатка, элементы 33,34 вычитания.

Система программного управления комбайном имеет три режима работы; 3а- пись, Отработка, Коррекция. В режи- MaXi Запись и Отработка система работает следующим образом.

Во время движения угледобывающего ком0айна с. выхода датчика 1 сигналы, пропорциональные углу продольного наклона комбайна, поступая на вход элемента 2 па- мят. Одновременно с выхода датчика 4 пу- ти hja вход счетчика 3 поступают сигналы, ква {|тованные по пути с шагом, например, 0,1 . В счетчике 3 они подсчитываются и при количестве импульсов, пропорциональном расстоянию между опорами комбайна, переполняется и обнуляется. При 3Tor|i с выхода счетчика 3 на вход элемента 2 памяти поступает сигнал, по которому инф|ормация из последнего заносится в бло 9 преобразования координат, а в са- могЦ элементе 2 памяти происходит стирание; ранее имевшейся информации и запись сигнала с выхода датчика 1 продол эного угла наклона комбайна. В начале движения комбайна от одного из штреков по сигналу одного из концевых выключателей |15,16 в элементе 2 памяти происходит первая запись информации об угле про- дол(ного наклона комбайна. Сигналы с вы- ходЬв датчиков 1, 4-8, элемента 2 памяти nocfynaKDT на входы блока 9 преобразования координат, в котором производится пересчет показаний датчиков в координаты (-лавных образующих точек режущих комбайна и координат границ пор0да-уголь в условно-неподвижной сис- тем0 координат с центром.в начале дви- жеНия комбайна на сопряжении лавы со Ц1треком. При этом положение лю- бой|точки комбайна относительно нача- ла. соординат (фиг.З) определяется как сумйа положений этой точки относительно

одн

эй из опор комбайна, например опоРЫ A, и этой опоры относительно начала координат, и вычисляется по формулам {знэк + используется при вычислении ко- орд|/ нат верхнего РО и верхней границы пор0да-уголь, знак - соответственно для РО и границы):

k-1

У YO -Ь 1моп 2 sin рф + IkSin фk +

I 1. -Ыоп Sin (в-f р) ±1(5 sin a±R ;

k-i

X 1моп 2 COS рф + IkCOS фk +

1-1 -f ion COS (0 -r y) ± COS a:

5

10 15 20 25 35 0

30

5

0

5

Yr Y±Hn; Хг X,

где X.Y - соответственно горизонтальная и вертикальная координаты главных образующих точек режущих органов (фиг.З);

УГ,ХГ - соответственно горизонтальная и вертикальная координаты границы порода-уголь;

YO - расстояние от верхней полки конвейера до почвы пласта в том из сопряжений лавы со штреком, откуда было начато движение;

Нп - толщина оставляемой угольной пачки под или над исполнительными органами;

1моп - длина проекции расстояния между опорами комбайна на его продольную ось;

1к - разность пути, пройденного комбайном, и суммы целого числа длин проекций расстояния между опорами на продольную ось комбайна, укладывающихся на длине пройденного пути;

Ф1- угол продольного наклона корпуса комбайна при равенстве нулю 1к;

фk - последний зафиксированный ф1 ;

Ion - расстояние между опорой, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответствующего РО;

0 - угол наклона прямой, соединяющей опору, положение которой контролируется, и геометрический центр опоры редуктора, к продольной оси комбайна;

f - угол продольного наклона корпуса комбайна;

а - угол наклона прямой, соединяющей геометрические центры РО и опоры поворотного редуктора;

1(5 - длина прямой, соединяющей геометрические центры РО и опоры поворотного редуктора;

R - радиус шнека.

При определении координат главной образующей точки верхнего режущего органа и кровли пласта всем переменным присваивается индекс В, а для нижнего органа и почвы пласта - индекс Н (фиг.З).

Блок 9 преобразования координат состоит из канала определения координат верхнего РО и верхней границы порода- уголь и аналогичного канала определения нижних координат. Каждый канал представляет собой известное соединение сумматоров, элементов умножения синусных и косинусных преобразователей, накапливающих сумматоров, ключевых элементов и счетчика, обеспечивающих выполнение математических операций, в соответствии с представленными формулами,

Сигналы, пропорциональные координатам Хг я Yr границ пласта, фиксируются в памяти программного блока 10. Сигналы, пропорциональные координатам X и Y каждого исполнительного органа, в, р.е- жиме Запись также фиксируются в памяти программного блока 10, В режиме Отработка (при отработке программы)-в программном .блоке 10 производится сравнение текущих и зафиксированных ранее (в режиме Запись) значений координаты У при равенстве соответствующих величин X.

Сигналы рассогласования, пропорцио- маль- ые 1азн к:т1/ зафиксирова1- иых координат нижнего и верхнего режущих органов, поступают на входы соответствую ющих блоков 11, 12 формирования управляющих сигналов. Они представляют собой последовательные соединения порогового устройства, ждущего мультивибратора и схемы умножения на знаковую функцию входного рассогласования. При достижении рассогласованием текущих и зафиксированных координат величины, равной шагу отработки, срабатывает пороговое устройство, (-1 по его сигналу ждущий мультивибратор Формирует импульс, длительность которого пропорциональна шагу отработки, Этот импульс умножается на знаковую.фун- кцию рассогласования текущих и зафиксированных координат и поступает на входы соответствующих исполнительных элементов 13, 14, которые и осуществляют перемещение режущих органов.

Одновременно с этим сигналы, пропорциональные X и У каждого РО и Хг и Уг границ пласта, полученные в блоке 9 преобразования координат, поступают в блок 21 определения рабочего участка (фиг.2).

Блок 21 определения рабочего участка работает следующим образом.

Сигналы, пропорциональные вертикальным координатам У каждого режущего органа и Уг границ пласта, поступают на входы элементов 28-31 умножения, на постоянный коэффициент, где масштабируются. Сигнал, пропорциона, горизонтальной координате X нижнего РО, поступает на вход элемента 32 деления без остатка на величину, гфопорциональную длине отображаемого на масштабном экране 23 участка лавы. Выход элемента 32 соединен с элементом 27 умножения на величину, пропорциональную длине отображаемого участка, причем выход последнеги соединен с входами элер шнтов вычитания 33 и 34, на другие входы которых подаются сигналы, пропорциональные горизонтальным координатам соответствующих РО, Разностные сигналы подаются на входы элементов 25, 26 умножения, где масштабируются. Далее масш- табные величины координат РО и границ пласта поступают в блок 19 записи в буферную память.

Блок 19 записи в буферную память в соответствии с промасштабированными в

0 блоке 21 координатами РО и границ пласта записывает масштабное изображение исполнительных органов и границ пласта в буферную память 22 с учетом принятого со- . ответствия точек масштабного экрана 23

5 ячейкам буферной памяти 22 ( в удобном для наблюдения виде).

Блок 21 управления масштабным экраном обеспечивает нормальную работу масштабного экрана 23 (т.е. формирует

0 развертку и т,п,) и засвечивает отдельные точки экрана 23 в соответствии с записанной в буферной памяги 22 информацией. При обращении к буферной памяти 22 приоритетом обладает блок 19 записи в буфер5 ную. память относительно блока 24 управления масштабным экраном.

При смене отображаемого на масштабном экране участка лавы или при нажатии кнопки Сброс блока 17 выбора режима

0 блок 19 записи в буферную память очищает весь экран (обнуляет буферную память 22) и записывает в буферную память исходную для данных режимов Запись и Отработка информацию, а именно: координа5 ты границы пласта (отображается на экране 23 как пунктирная линия) и заданную ранее программу перемещения режущим органом комбайна (отображается на экране 23 в виде, напри.мер, траектории

0 движения РО),

Таким образом, машинист-оператор, видя на экране масштабное изображение гоаниц пласта и записанной ра.чее программы перемещения РО комбайна, может оце5 нить степен.ь несоответствия программы . реальному залеганию и принять решение о необходимости в ее корректировке. А наблюдая за движением масштабного изображения РО относительно заданной

0 программы, машинист может париропать отказы программного блока 10.

Работа С1 1стемы а режиме Коррекции осуш,ествг1яется следующим образом.

Переключатель Запись / Отработ6 ка / Коррекция в положении Коррекция. При этом блок 4 выбора режиме отключает блок 9 преобразований координат и программный блок 10 и передает управление блоку 20 изменения координат. Переключатели в блоке переключателей блоке 20 соответствуют управлению движением режущими органами комбайна (Вверх, Вниз, Влэво, Вправо),

После перехода в режим Коррекция в блоке суммирования блока 20 устанавлива- ютс|я начальные значения координат X и Y исполнительных органов. Нажатием любого пер|еключателя в блоке переключателей в бло| суммирования подается команда на соответствующее изменение координаты Р0(если Вверх, то прибавить к вертикальной координате Y постоянную дискрету, ВН|Из - отнять, Вправо - прибавить к гор1 13онтальной координате X постоянную дискрету, Влево - отнять и т,д.). Полученные в блоке суммирования блока 20 коор- дин|аты режущих, органов поступают в бло|к 21 определения рабочего участка-и в блok 19 записи в буферную память. Эти же кооЬдинаты поступают и в блок 18 изменения программы, который может пред- собой известное устройство в вид|а коммутатора, управляемого блоком 17 ыбора режима,

|Если переключатель Поиск / 3амена находится в положении Замена, то ком- мут$тор в блоке 18 изменения программы OTKfjibiT и координаты РО записываются в пам;яти программного блока 10, заменяя пре ыдущую программу. Если же переклю- Поиск / 3амена находится в поло- жен|ии Поиск, то происходит только отображение исполнительных органов на мас итабном экране 23. В этом режиме на масЫтабном экране 23 производят подвод мас итабного изображения исполнитель- ных|органов к месту начала корректировки программы.

Таким образом, действия машиниста по управлению комбайном с помощью пред- ло ч Ьнной системы заключаются в следующем.

|Перед началом каждого выемочного цик/1а машинист переводит переключатель За1 1ись / Отработка / Коррекция в блоке 17 выбора режима в положение Коррекция, а переключатель Поиск / 3амена в положение Поиск, При этом на экране 23 появляется масштабное изображение гра- киц пласта, координаты которых определеы на предыдущем выемочном цикле например, пунктирнгя линия), заданных раее траекторий перемещения главных обраующих точек режущих о рганов (например, плошная линия) и собственно режущих оранов.

Машинист по представленному изобраению оценивает соответствие заданной рограммы и границ пласта и в случае, если н считает необходимым изменение программы на отдельных участках, используя переключатели в блоке переключателей блока 20 изменения координат, перемещает на экране 23 масштабное изображение РО 5 к месту, где необходимо изменить программу (заданные ранее траектории перемещения главных образующих точек исполнительных органов). Затем переключатель Поиск / 3амена он ставит в поло10 жение Замена и перемещает масштабное изображение РО в соответствии со своим представлением о рациональной траектории их перемещения. По окончании участка несоответствия границ пласта и заданных

5 ранее траекторий перемещения исполнитель- ныхорганов переключатель Поиск / 3амена необходимо перевести в положение Поиск и переместить масштабное изображение режущих органов к следующему участку, на кото0 ром необходимо изменить программу, повторив процедуру изменения программы (переключатель Поиск / 3амена ставит в положение Замена и т.д.).

После изменения программы на всех

5 участках несоответствия ее границам пласта машинист переводит переключатель Запись / Отработка / Коррекция в положение Отработка, и производится выемочный цикл в режиме Отработка, т.е. по

0 заданной программе,

В случае отсутствия координат границ пласта (1-й выемочный цикл после нарезки лавы) машинист ставит переключатель За- пись / Отработка / Коррекция в положе5 ние Запись и производит образцовый выемочный цикл, при выполнении которого определяются координаты границ пласта и запоминаются координаты траекторий перемещения главных образующих точек ис0 полнительных органов (программа).

Блок 9 преобразования координат, программный блок 10, блоки 11,12 формирования управляющих воздействий, блок 21 определения рабочего участка, блок 19 за5 писи в буферную память, буферная память 22, блок 24 управления масштабным экраном, блок 20 изменения координат и блок 18 изменения программы могут быть реализованы на микросхемах серии К176, К561,

0 КР580,252, 212, 156 серий,полевых и биполярных транзисторах, электромагнитных реле в типовом включении.

Масштабный экран 23 может быть выполнен на базе газоразрядной индикатор5 ной панели постоянного тока типа ИМГ-1. В качестве датчика 1 продольного угла наклона комбайна может применяться компенсационный емкостной измеритель угла отклонения от вертикали с синусным выхЬ- лом и аналого-цифровым преобразователем. Аналогично датчики, определяющие угол наклона поворотного редуктора, мйгут использоваться в качестве датчиков 5,6 контроля положения РО. В качестве датчика 4 пути, пройденного комбайном, может использоваться датчик типа ДМ К. В качестве датчиков 7,8 контроля толщины угольной пачки могут использоваться радиоизотопные датчики, входящие в состав аппаратуры автоматического слежения за границами пласта типа Квант. В качестве исполнительных элементов 13,14 может использоваться электропривод очистного комбайна.

Преимуществами изобретения являются повышение безопасности ведения очистных работ за счет исключения присутствия человека в лаве во время задания программы, ее корректировки и между выемочными циклами (при ручной корректиров- 20 му входу буферной памяти, при этом выход блока,выбора режима соединен с входом блока преобразования координат, входом программного блока, с вторым входом блока записи в буферную память, вхо25 дом блока изменения координат и первым входом блока изменения программы, второй вход которого подключен к выходу блока изменения координат, который также подключен к второму входу блока опре30 деления рабочего участка, причем выход блока изменения программы соединен с входом программного блока.

От 5лoffa .

ке программы для компенсации подштыбовки конвейера); снижение трудоемкости за счет автоматического запоминания координат траектории режущих органов м границ пласта,

Формулаизобретения Система программного управления угледобывающим комбайном по а ВТ, с в, Мг 1250651, отличающаяся тем, что, с целью повышения безопасности и снижения напряженности ведения работ в забое,

Qm SnoKa 20 аьменвиия

координат прёо5ра2ованая координат

Т

К5мку IS записи 55удзерну память

Фш.2

система снабжена датчиками контроля толщины угольных пачек, блоком выбора режима, блоком записи в буферную память, блоком определения рабочего участка, блоком изменения координат, блоком изменения программы, буферной памятью, блоком управления масштабным экраном и масштабным экраном, при этом выходы датчиков контроля толщины угольных пачек соединёны с входами блока преобразования координат, выход которого подключен к первому входу блока определения рабочего участка, к выходу которого подключены последовательно соединенные блок

записи в буферную память, буферная память и масштабный экран, второй вход последнего соединен с первым выходом блока управления масштабным экраном, второй выход которого подключен к второ - y Y

| Устройство отображения положения исполнительного органа проходческого комбайна избирательного действия | 1984 |

|

SU1249158A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аиторское свидетельство СССР NJ , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-30—Публикация

1988-03-28—Подача