2. Система программного управления угледобывакшщм комбайном, содержащая iiporpaMMHbtfi блок, датчик пути и два блока формирования управляющих сигналов, рыходы каждого из которых соединены с входами соответствующих исполнительных элементов, отличающая с я тем, что, с целью повьпиения точности управления за счет компенсации влияния нестабильности попштыб(звки забойного конвейера, устройство снабжено датчиком угла продольного наклона комбайна, элементом памяти, счетчиком, датчиками контроля положения режущих органов, концевыми выключателями и блоком преобрач1 нания координат, при

1

Изобретение относится к угольной промышленности, предназначено для автоматического управления режущими органами угольного комбайна и может быть использовано при автоматизации очистных работ, в частности при автоматизации угледобывающего комбайна в условиях выемки угля без постоянного присутствия людей в забое.

Цель изобретения - повышение точности управления за счет компенсации влияния нестабильности подштыбовки забойного конвейера.

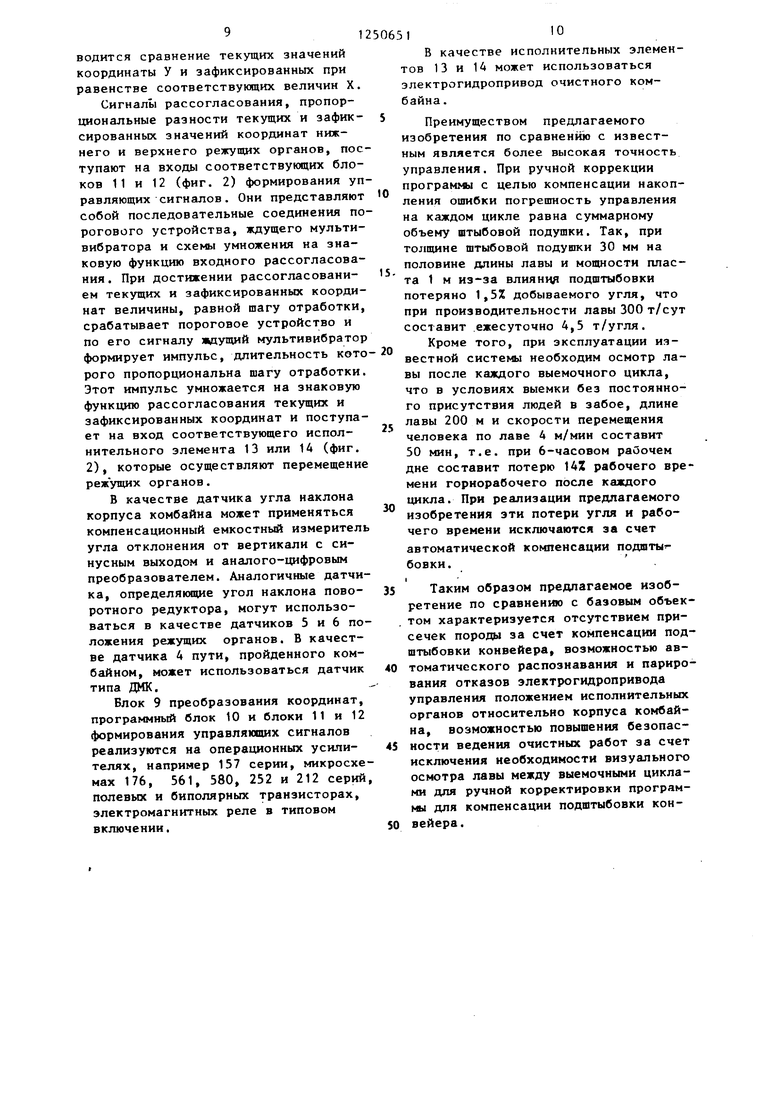

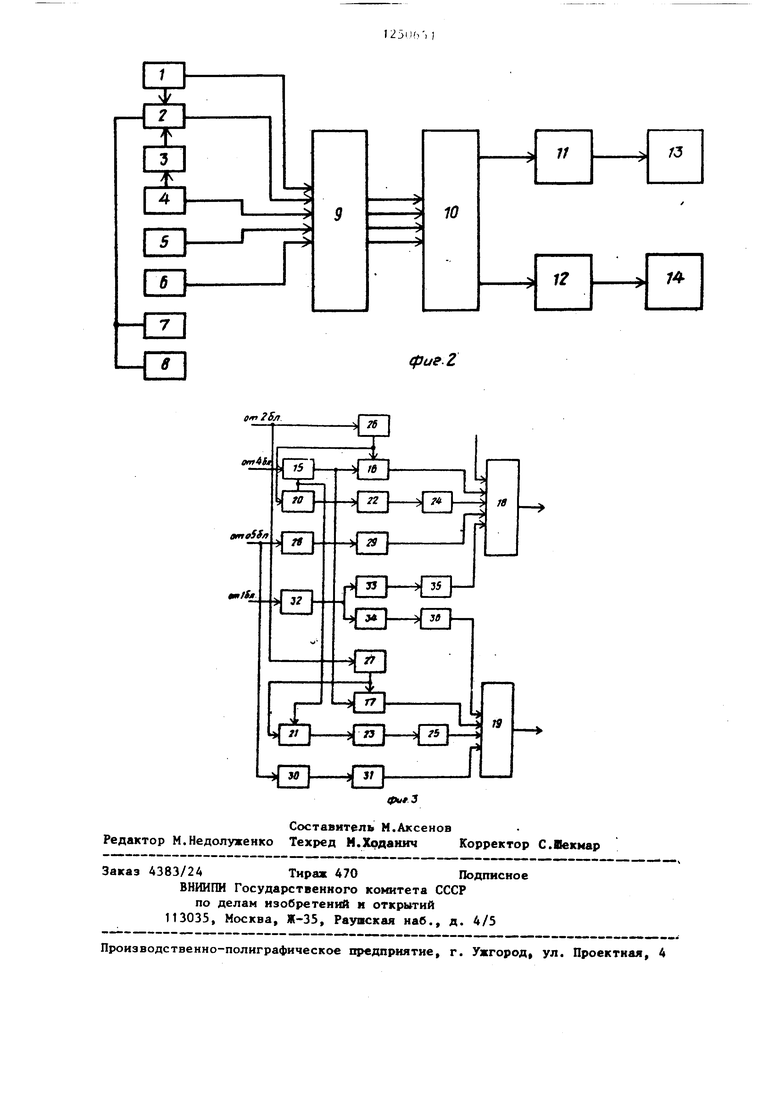

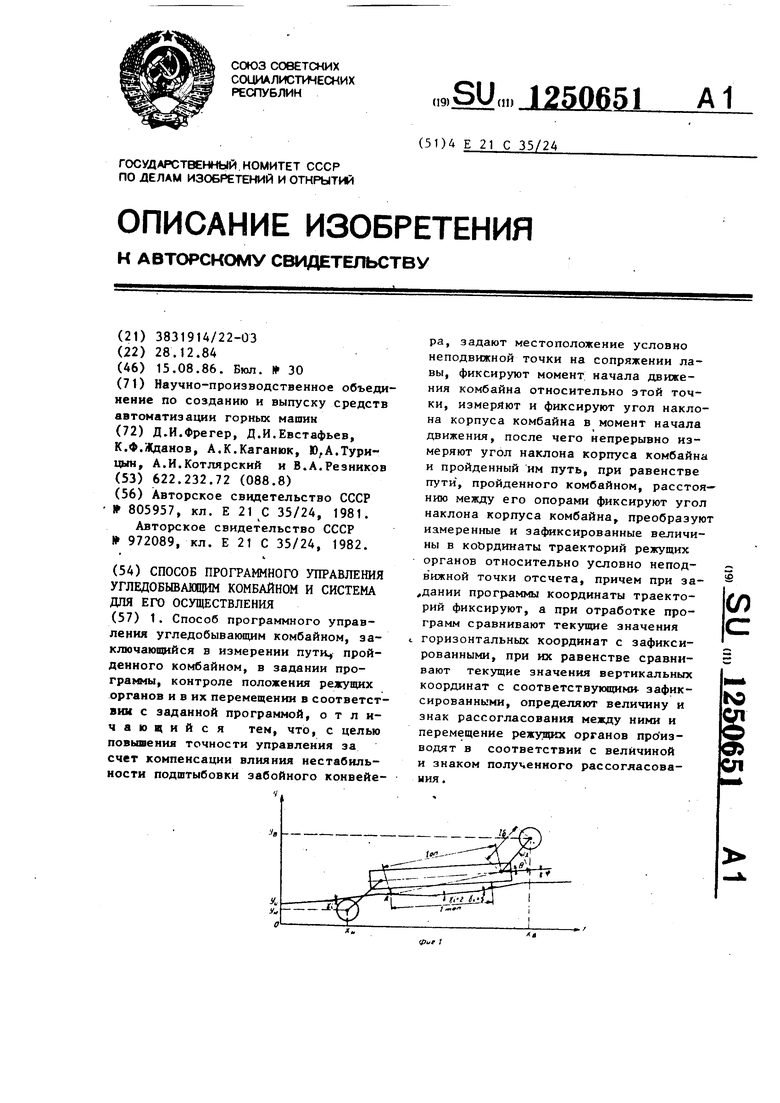

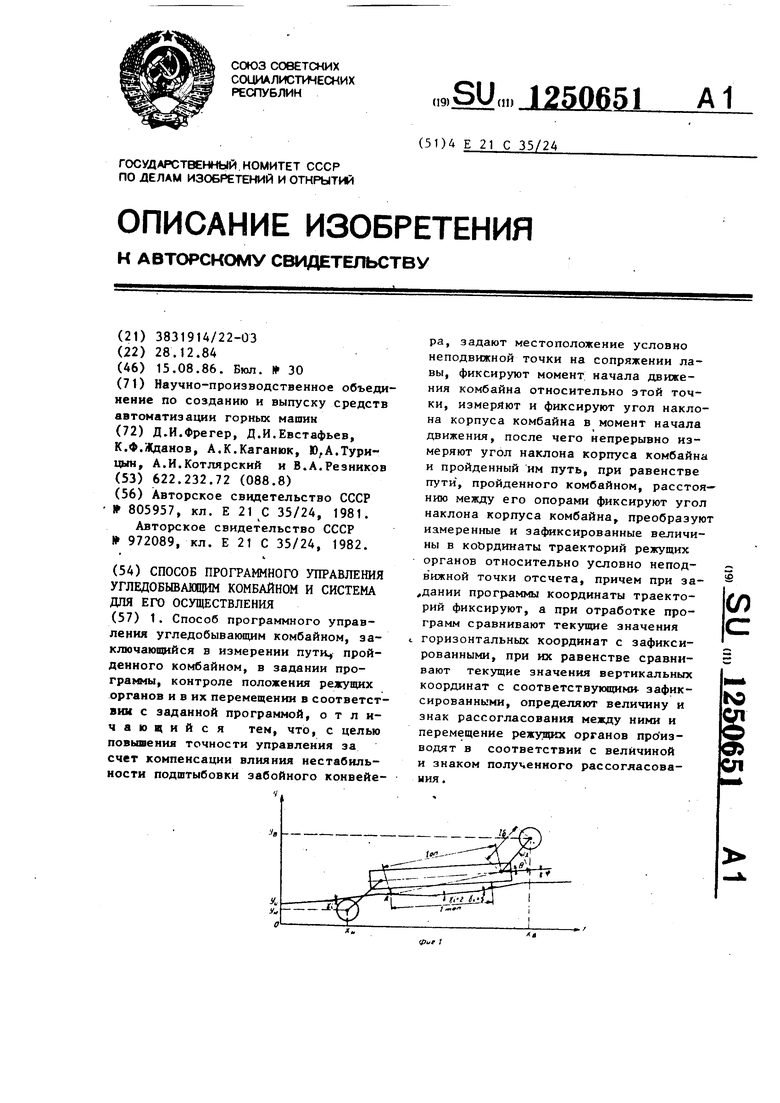

На фиг. 1 схематически изображен участок конвейерног о става и очистного комбайна на фиг. 2 - структурная схема системы программного управления на фиг. 3 - функциональная схема блока преобразования координат

Положение любой точки комбайна относительно начала координат (фиг.1) может быть определено как сумма положений этой точки относительно одно из опор, например А, и этой опоры относительно начала координат.

Движение комбайна по произвольном рельефу описывается системой дифференциальных уравнений:

.v,it 6i yaii eo co5iQ c;(t))(ta) Wco6;f,,«6.o(Q.q,iti.eg6;nccW-

чем выходы концевых выключателей подключены к первому входу элемента памяти, первый выход датчика пути через счетчик подключен к второму входу элемента памяти, а первый выход датчика угла продольного наклона комбайна - к третьему входу элемента памяти, выход которого, а также выходы датчиков контроля положения режущих органов и вторые выходы датчиков пути и угла продольного наклона комбайна соединены с входами блока преобразования координат, выходы которого подключены к программному блоку, выходы последнего связаны с входами блоков формирования управляющих сигналов .

5

5

0

0

где V(t) - скорость опоры А в к-й

точке рельефа;

J(t) - угол наклона вектора скорости опоры в к-й точке рельефа;

1о„ - расстояние между опорой, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответствующего режущего органа;

Q - угол наклона прямой, соединяющей опору, положение которой контролируется, с геометрическим центром опоры поворотного редуктора, на продольную ось комбайна;

(fCt) -угол продольного наклона

корпуса комбайна; Р - длина прямой, соединяющей геометрические центры режущего органа и опоры поворотного редуктора.

При движении комбайна не по произвольному рельефу, а по направляющим конвейерного става, возможно аналитическое решение приведенных дифференциальных уравнений.

k-i

V

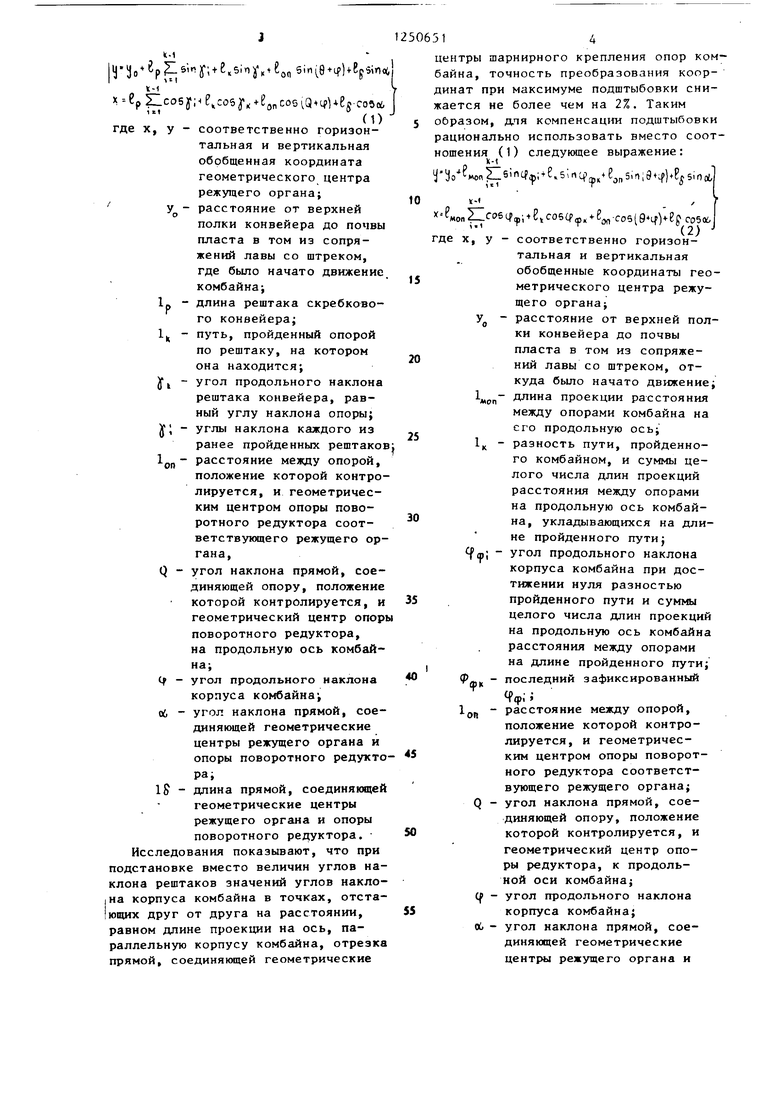

|у)о гр б;гу; + е,51п)С,+ го„ )(,

УОK u y. r IOH--epZ:co5yne,co5,+eQpcos Q44 ue5-co5c6

(1)

де X, у - соответственно горизонтальная и вертикальная обобщенная координата геометрического центра режутцего органа; расстояние от верхней полки конвейера до почвы пласта в том из сопряжений лавы со штреком, где было начато движение, комбайна;

длина рештака скребкового конвейера; путь, пройденный опорой по рештаку, на котором она находится; угол продольного наклона рештака конвейера, равный углу наклона опоры; углы наклона каждого из ранее пройденных рештаков; расстояние между опорой, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответствующего режущего органа,

угол наклона прямой, соединяющей опору, положение которой контролируется, и геометрический центр опоры поворотного редуктора, на продольную ось комбайна;

угол продольного наклона корпуса комбайна; угол наклона прямой, соединяющей геометрические центры режущего органа и опоры поворотного редуктора;

длина прямой, соединяющей геометрические центры режущего органа и опоры поворотного редуктора. Исследования показывают, что при одстановке вместо величин углов налона рештаков значений углов наклоа корпуса комбайна в точках, отстащих друг от друга на расстоянии, авном длине проекции на ось, пааллельную корпусу комбайна, отрезка рямой, соединяющей геометрические

Q If и IS 514

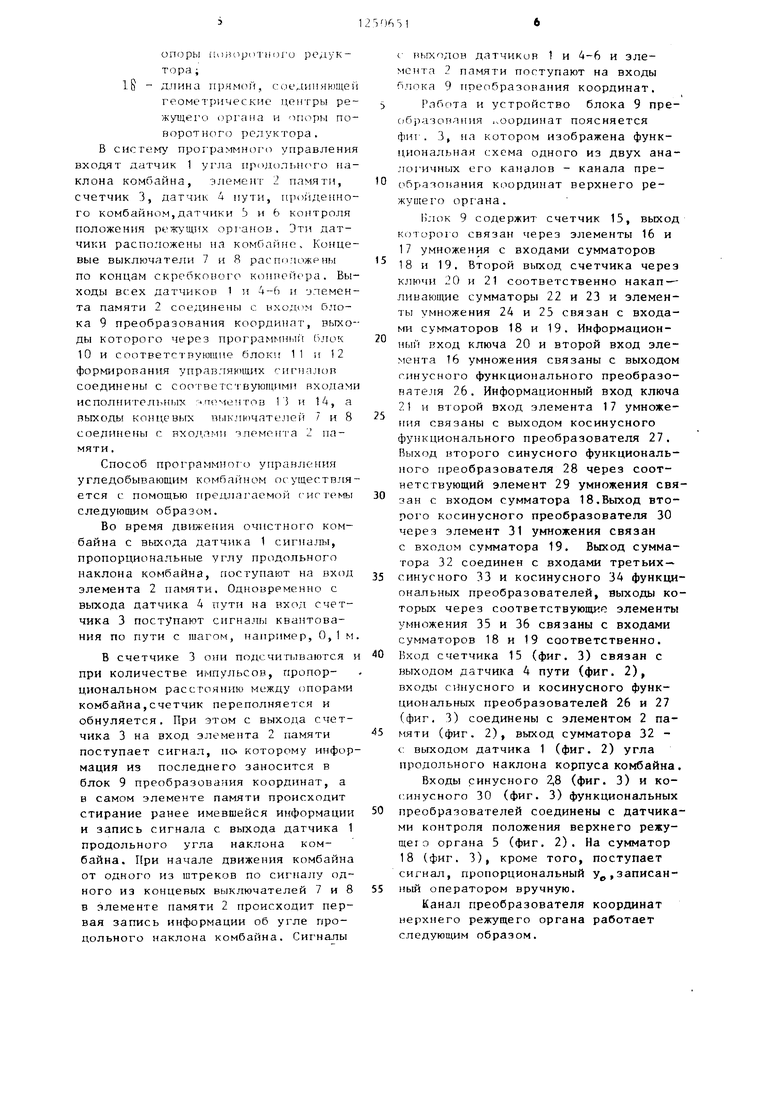

центры шарнирного крепления опор комбайна, точность преобразования коор- динат при максимуме подштыбовки снижается не более чем на 2%. Таким образом, для компенсац1Ш подштыбовки рационально использовать вместо соот- следующее выражение:

ношения (1)

е

г%

«onc-Sincf i + E.slnq) Р 5.)Pf5inJ

f тоI

t-i

(| ;4Е,С060 а„ч.ед.Сов()ер С0506

(2)

где X, у - соответственно горизонтальная и вертикальная обобщенные координаты геометрического центра режущего органа;

Уд - расстояние от верхней полки конвейера до почвы пласта в том из сопряжений лавы со штреком, откуда было начато движение; моп длина проекции расстояния между опорами комбайна на его продольную ось; 1 - разность пути, пройденного комбайном, и суммы целого числа длин проекций расстояния между опорами на продольную ось комбайна, укладывающихся на длине пройденного пути} ф угол продольного наклона корпуса комбайна при достижении нуля разностью пройденного пути и суммы целого числа длин проекций на продольную ось комбайна расстояния между опорами I на длине пройденного пути; последний зафиксированный

я ф.расстояние между опорой, положение которой контролируется, и геометрическим центром опоры поворотного редуктора соответствующего режущего органа;

Q - угол наклона прямой, соединяющей опору, положение которой контролируется, и геометрический центр опоры редуктора, к продольной оси комбайна;

( - угол продольного наклона корпуса комбайна;

Л - угол наклона прямой, соединяющей геометрические центры режущего органа и

.

оп

опоры ihiJUipii riiDi o редуктора ;

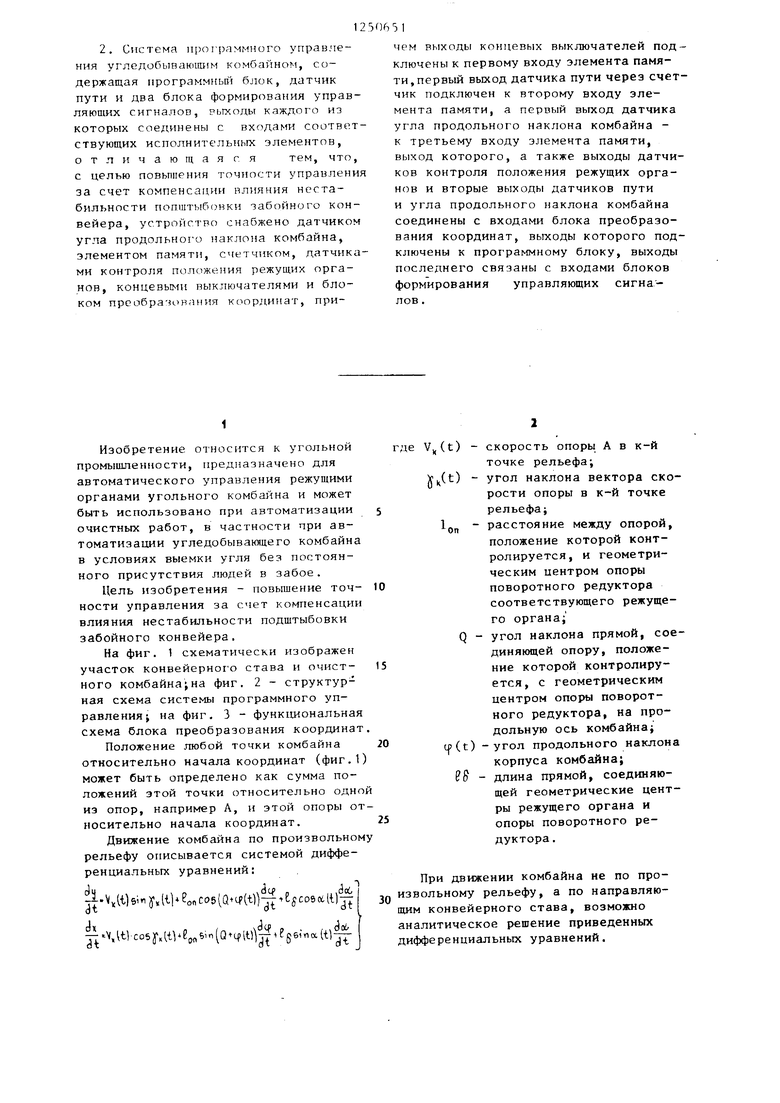

1& - длина прямой, сое,диияи.1щей геометрические центры режущего cipraiia и 1Г1оры по- BopoTHciro редуктора . В систему програ 1мн(1г о управления входят датчик 1 угла продольного наклона комбайна, элемент 2 памяти, счетчик 3, датчик 4 пути, пройденного комбайном,датчики Ь и 6 контроля положения режущпх орг анов . Эти датчики расположены на комбайне. Концевые выключатели 7 и 8 распопожрны по концам скребкового конпейера. Выходы вс;ех датчиков 1 и 4-Ь и элемента памяти 2 соединены с входом блока 9 преобразования координат, выходы которого через программны блок 10 и соответствующие блоки 11 и 12 формирования управляющих сигналов соединены с соответствующими входами исполнительн)1х .ентон 1 } и 14, а выходы концевых выключателей 7 и 8 соединены с входами элеме1гга 2 памяти .

Способ программног о управления угледобывающим комба11ном осуществляется с помощью предлагаемой r-ncTeNfbi следующим образом.

Во время движения очистного комбайна с выхода датчика 1 сигналы, пропорциональные углу продольного наклона комбайна, поступают на вход элемента 2 памяти. Одновременно с выхода датчика 4 пути на вход счетчика 3 поступают сигнал) квантования по пути с шагом, например, 0,1 м.

Б счетчике 3 они подсчитываются и при количестве импульсов, пропорциональном расстоянию между опорами комбайна,счетчик переполняется и обнуляется. При этом с выхода счетчика 3 на вход элемента 2 памяти поступает сигнал, по. которому информация из последнего заносится в блок 9 преобразования координат, а в самом элементе памяти происходит стирание ранее имевшейся информации и запись сигнала с выхода датчика 1 продольного угла наклона комбайна. начале движения комбайна от одного из штреков по сигналу одного из концевых выключателей 7 и 8 в элементе памяти 2 происходит первая запись информации об угле продольного наклона комбайна. Сигналы

5

0

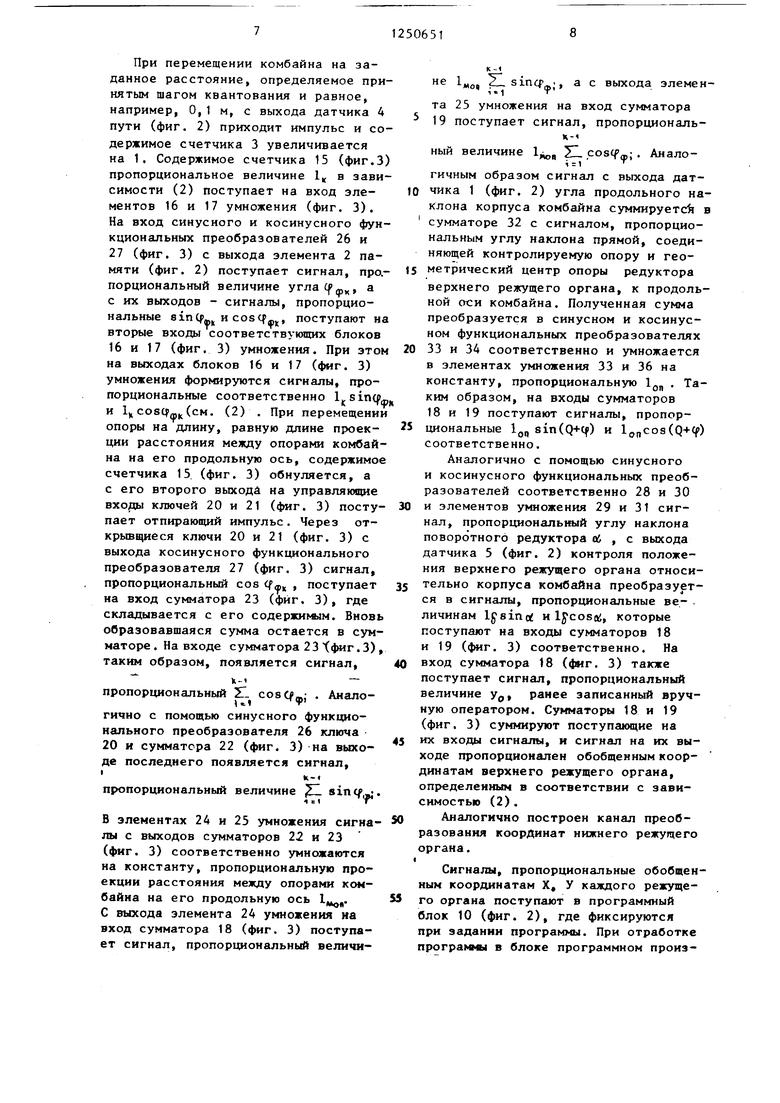

I выходов датчиков 1 и 4-6 и элемента 2 памяти поступают на входы блока 9 преобразования координат. 5 Работа и устройство блока 9 пре- обра-зовлния ..оординат поясняется фиг. 3, на котором изображена функциональная схема одного из двух аналогичных его каналов - канала пре- 0 с бразонания К1лорди 1ат верхнего режущего орг ана.

Нлок 9 содержит счетчик 15, выход которого связан через элементы 16 и

17умножения с входами сумматоров

18и 19. Второй выход счетчика через ключи 20 и 21 соответственно накап- ливающие сумматоры 22 и 23 и элементы умножения 24 и 25 связан с входа- NfH сумматоров 18 и 19. Информацион- НЕ,1Й ВХОД ключа 20 и второй вход элемента 16 умножения связаны с выходом синусного функционального преобразователя 26. Информационный вход ключа 21 и В1орой вход элемента 17 умножения связаны с выходом косинусного функционального преобразователя 27. Выход второго синусного функционального преобразователя 28 через соответствующий элемент 29 умножения свя зан с входом сумматора 18.Выход второго косинусного преобразователя 30 через элемент 31 умножения связан с входом сумматора 19. Выход сумматора 32 соединен с входами третьих-

5 синусного 33 и косинусного 34 функциональных преобразователей, выходы которых через соответствующиР элементы умножения 35 и 36 связаны с входами сумматоров 18 и 19 соответственно.

0 Вход счетчика 15 (фиг. 3) связан с выходом датчика 4 пути (фиг. 2), входы синусного и косинусного функциональных преобразователей 26 и 27 (фиг. 3) соединены с элементом 2 па5 шти (фиг. 2), выход сумматора 32 - с выходом датчика 1 (фиг. 2) угла продольного наклона корпуса комбайна. Входы синусного 2,8 (фиг. 3) и ко- с-.ннусного 30 (фиг. 3) функциональных

преобразователей соединены с датчиками контроля положения верхнего режущего органа 5 (фиг. 2). На сумматор 18 (фиг. 3), кроме того, поступает сигнал, пропорциональный Ур,записан5 ный оператором вручную.

Канал преобразователя координат верхнего режущего органа работает следующим образом.

г-

При перемещении комбайна на заданное расстояние, определяемое принятым шагом квантования и равное, например, 0,1 м, с выхода датчика 4 пути (фиг. 2) приходит импульс и содержимое счетчика 3 увеличивается на 1. Содержимое счетчика 15 (фиг.З) пропорциональное величине 1 в зависимости (2) поступает на вход эле- ментов 16 и 17 умножения (фиг. 3). На вход синусного и косинусного функциональных преобразователей 26 и 27 (фиг. 3) с выхода элемента 2 памяти (фиг. 2) поступает сигнал, про- порциональный величине углас, а с их выходов - сигналы, пропорциональные sinCf., и coscf , поступают на вторые входы соответствующих блоков 16 и 17 (фиг. 3) умножения. При этом на выходах блоков 16 и 17 (фиг. 3) умножения форьтруются сигналы, пропорциональные соответственно 1 sinq и 1 cos(j(cM. (2) . При перемещении опоры на длину, равную длине проек ции расстояния между опорами комбайна на его продольную ось, содержимое счетчика 15 (фиг. 3) обнуляется, а с его второго выхода на управляющие вхоры ключей 20 и 21 (фиг. 3) посту- пает отпирающий импульс. Через от- крьющиеся ключи 20 и 21 (фиг. 3) с выхода косинусного функционального преобразователя 27 (фиг. 3) сигнал, пропорциональный cos fa, , поступает на вход сумматора 23 (фиг. 3), где складывается с его содержи1« м. Вновь образовавшаяся сумма остается в сумматоре. На входе сумматора 23 Хфиг.З), таким образом, появляется сигнал,

кпропорциональный 51 . Анало- (.1 Ф

гично с помощью синусного функ1:ц1О- нального преобразователя 26 ключа 20 и сумматора 22 (фиг. 3) на выходе последнего появляется сигнал, ti-«

пропорциональный величине sincf -.

ч I f

В элементах 24 и 25 умножения сигна- лы с выходов сумматоров 22 и 23 (фиг. 3) соответственно умножаются на константу, пропорциональную проекции расстояния между опорами комбайна на его продольную ось С выхода элемента 24 умножения на вход сумматора 18 (фиг. 3) поступает сигнал, пропорциональный величи --не 1„д. sincf , а с выхода элеменi«1 т

та 25 умножения на вход сумматора 19 поступает сигнал, пропорциональк-ный величине 1,;, 51. cos( . Аналол-

25

510 520 30 35 40

50 55гичным образом сигнал с выхода датчика 1 (фиг. 2) угла продольного наклона корпуса комбайна суммируете в сумматоре 32 с сигналом, пропорциональным углу наклона прямой, соединяющей контролируемую опору и геометрический центр опоры редуктора верхнего режущего органа, к продольной оси комбайна. Полученная сумма преобразуется в синусном и косинусном функциональных преобразователях 33 и 34 соответственно и умножается в элементах умножения 33 и 36 на константу, пропорциональную 1 . Таким образом, на входы сумматоров 18 и 19 поступают сигналы, пропорциональные IQ, sin(Q+Cf) и ((p) соответственно.

Аналогично с помощью синусного и косинусного функциональных преобразователей соответственно 28 и 30 и элементов умножения 29 и 31 сигнал, пропорциональный углу наклона поворотного редуктора el, , с выхода датчика 5 (фиг. 2) контроля положения верхнего режущего органа относительно корпуса комбайна преобразуется в сигналы, пропорциональные ве- личинам Ij sinrt и lycos а;, которые поступают на входы сумматоров 18 и 19 (1жг. 3) соответственно. На вход сумматора 18 (фиг. 3) также поступает сигнал, пропорциональный величине у, ранее записанный вручную оператором. Суи аторы 18 и 19 (фиг. 3) суммируют поступающие на их входы сигналы, и сигнал на их выходе пропорционален обобщенным координатам верхнего режущего органа, определенным в соответствии с зависимостью (2) .

Аналогично построен канал преобразования координат нижнего режущего органа.

Сигналы, пропорциональные обобщенным координатам X, У каждого режущего органа поступают в программный блок 10 (фиг. 2), где фиксируются при задании программы. При отработке програмьш в блоке программном произ 1

водится сравнение текущих значений координаты У и зафиксированных при равенстве соответствующих величин X. Сигналы рассогласования, пропорциональные разности текущих и зафиксированных значений координат нижнего и верхнего режущих органов, пос тупают на входы соответствующих блоков 11 и 12 (фиг. 2) формирования уп равляющих сигналов, Они представляют собой последовательные соединения по рогового устройства, ждущего мультивибратора и схемы умножения на знаковую функцию входного рассогласования. При достижении рассогласованием текущих и зафиксированных координат величины, равной щагу отработки, срабатывает пороговое устройство и по его сигналу )вдущий мультивибратор формирует импульс, длительность кото рого пропорциональна шагу отработки. Этот импульс умножается на знаковую функцию рассогласования текущих и зафиксированных координат и поступает на вход соответствующего исполнительного элемента 13 или 14 (фиг. 2), которые осуществляют перемещение реж ущих органов.

В качестве датчика угла наклона корпуса комбайна может применяться компенсационный емкостный измеритель угла отклонения от вертикали с синусным выходом и аналого-цифровым преобразователем. Аналогичные датчика, определяющие угол наклона поворотного редуктора, могут использоваться в качестве датчиков 5 и 6 положения режущих органов. В качестве датчика 4 пути, пройденного комбайном, может использоваться датчик типа ДМК.

Блок 9 преобразования координат, программный блок 10 и блоки 11 и 12 формирования управляющих сигналов реализуются на операционных усилителях, например 157 серии, микросхемах 176, 561, 580, 252 и 212 серий, полевых и биполярных транзисторах, электромагнитных реле в типовом включении.

10

153065110

В качестве исполнительных элементов 13 и 14 может использоваться электрогидропривод очистного комбайна.

Преимуществом предлагаемого изобретения по сравнению с известным является более высокая точность управления. При ручной коррекции программы с целью компенсации накопления ошибки погрешность управления на каждом цикле равна суммарному объему штыбовой подущки. Так, при толщине штыбовой подушки 30 мм на половине дпины лавы и мощности пласта 1 м из-за влияния подщтыбовки потеряно 1,5% добываемого угля, что при производительности лавы 300 т/сут составит ежесуточно 4,5 т/угля.

Кроме того, при эксплуатации известной системы необходим осмотр лавы после каждого выемочного цикла, что в условиях выемки без постоянного присутствия людей в забое, длине j- лавы 200 м и скорости перемещения человека по лаве 4 м/мин составит 50 мин, т.е. при 6-часовом рабочем дне составит потерю 14Z рабочего времени горнорабочего после каждого цикла. При реализации предлагаемого изобретения эти потери угля и рабочего времени исключаются за счет автоматической компенсации подшты - бовки.

30

Таким образом предпагаемое изобретение по сравнению с базовым объектом характеризуется отсутствием при- сечек породы за счет компенсации подщтыбовки конвейера, возможностью автоматического распознавания и парирования отказов электрогидропривода управления положением исполнительных органов относительно корпуса комбайна, возможностью повышения безопасности ведения очистных работ за счет исключения необходимости визуального осмотра лавы между выемочными циклами для ручной корректировки программы для компенсации подштыбовки конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Способ автоматического управления режущими органами очистного комбайна | 1986 |

|

SU1472670A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

| Способ программного управления очистным комбайном,работающим со става конвейера,и система программного управления очистным комбайном | 1984 |

|

SU1236103A1 |

| Способ программного управления очистным комбайном в профиле пласта | 1990 |

|

SU1756557A1 |

| Система программного управления угледобывающим комбайном | 1988 |

|

SU1610002A2 |

| Система программного управления очистным комбайном в профиле калийного пласта | 1989 |

|

SU1810534A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1991 |

|

SU1809043A1 |

| Способ управления очистным комплексом | 1988 |

|

SU1523661A1 |

| Способ автоматического управления очистным комбайном по гипсометрии пласта и система для его осуществления | 1985 |

|

SU1270323A1 |

1. Способ программного управления угледобывающим комбайном, заключающийся в измерении пути пройденного комбайном, в задании программы, контроле положения режущих органов и в их перемещении в соответствии с заданной программой, отличающийся тем, что, с целью повышения точности управления за счет компенсации влияния нестабильности подщтыбовки забойного конвейера, задают местоположение условно неподвижной точки на сопряжении лавы, фиксируют момент, начала движения комбайна относительно этой точки, измеряют и фиксируют угол наклона корпуса комбайна в момент начала движения, после чего непрерывно измеряют угол наклона корпуса комбайна и пройденный им путь, при равенстве пути , пройденного комбайном, расстоянию между его опорами фиксируют угол наклона корпуса комбайна, преобразуют измеренные и зафиксированные величины в коЬрдинаты траекторий режущих органов относительно условно непод- в ижной точки отсчета, причем при за- ,дании программы координаты траекторий фиксируют, а при отработке программ сравнивают текущие значения . горизонтальных координат с зафиксированными, при их равенстве сравнивают текущие значения вертикальных координат с соответствующими- зафиксированными, определяют величину и знак рассогласования между ними и перемещение режутцих органов про из- водят в соответствии с величиной и знаком полученного рассогласования. (С (Л ND tn

фиг.2

ffirt

omASf

emeSSa

,и,1&

фufЗ

Составитель М.Аксенов Редактор М.Недолуженко Техред Н.Хрданич Корректор С.Шекмар

Заказ 4383/24Тираж 470Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ автоматического управлениягОРНыМ КОМбАйНОМ B пРОфилЕ плАСТА | 1974 |

|

SU805957A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство управления горной машиной в профиле пласта | 1980 |

|

SU972089A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-12-28—Подача