Изобретение относится к термичесой обработке алюминиевых сплавов и ожет быть использовано при изготовении электропроводящей проволоки.

Известен способ изготовления полу- з абрикатов из дмсперсионно твердеющих сплавов на основе алюминия путем прокатки, причем температура начала про- кйтки находится в области существова- кия твердого раствора, а после про- Ю катки осуществляют интенсивное охлаждение полосы для предотвращения рас- паДа твердого раствора lj .

Однако при осуществлении способа образуется структура с недеформиро- 15 ванными зернами, не позволяющая получить оптимальное сочетание механических и электрических характеристик.

Наиболее близким к предлагаемому сппсобу по технической сущности и до- 20 стираемому эффекту является способ производства полуфабрикатов из дисперсионно твердеющего сплава снсте- мы алюминий - магний - кремний, в соответствии с которым лист прокатывают 25 вначале при 480°С, затем пропускают через серию охлаждаемых валков и заканчивают прокатку при 230°С 2,

Однако этот способ также не позволяет получить оптимальное соче- 0 тание электрических свойств и механической прочности.

.Цель изобретения - одновременное повыщение прочности и электропроводности сплава.

35

Поставленная цель достигается тем, что согласно способу изготовления полуфабрикатов из дисперсионно твердеющего сплава системы алюминий - магний - кремний, включающему получение сплава, горячую прокатку-и охлаждение Б процессе прокатки со скоростью, обеспечивающей закалку, получение сплава осуществляют методом непрерывного литья, прокатку проводят несоердственно после получения отливки при достижении его температуры 500-530 с, а охлаждение в про- . цессе прокатки ведут до lAO-ZOO c со скоростью, обеспечивающей размер вьще- лений интерметаллидов не более 1 мкм.

Способ реализуется следующим образом.

После непрерывного литья сплава с образованием отвержденной непре- рьшной жилы выходящей из разливочной машины при температуре, когда легиру

5

0 5

0

5

0

5

юи ие элементы в основном находятс:я в растворе, данная жила непосредственно направляется к непрерывному много- клетьевому прокатному стану, раз- ,граниченному на два участка. На первом участке температура поддерживается на уровне достаточной растворимости легирующих элементов (500- 530°С). На втором участке осуществляют охлаждение в процессе прокатки до 140-200 С.

Полученные таким образом проволочные прутки имеют хорошую металлографическую структуру для дальнейшего волочения и хорошие свойства без необходимости в промежуточной об -a- ботке;.

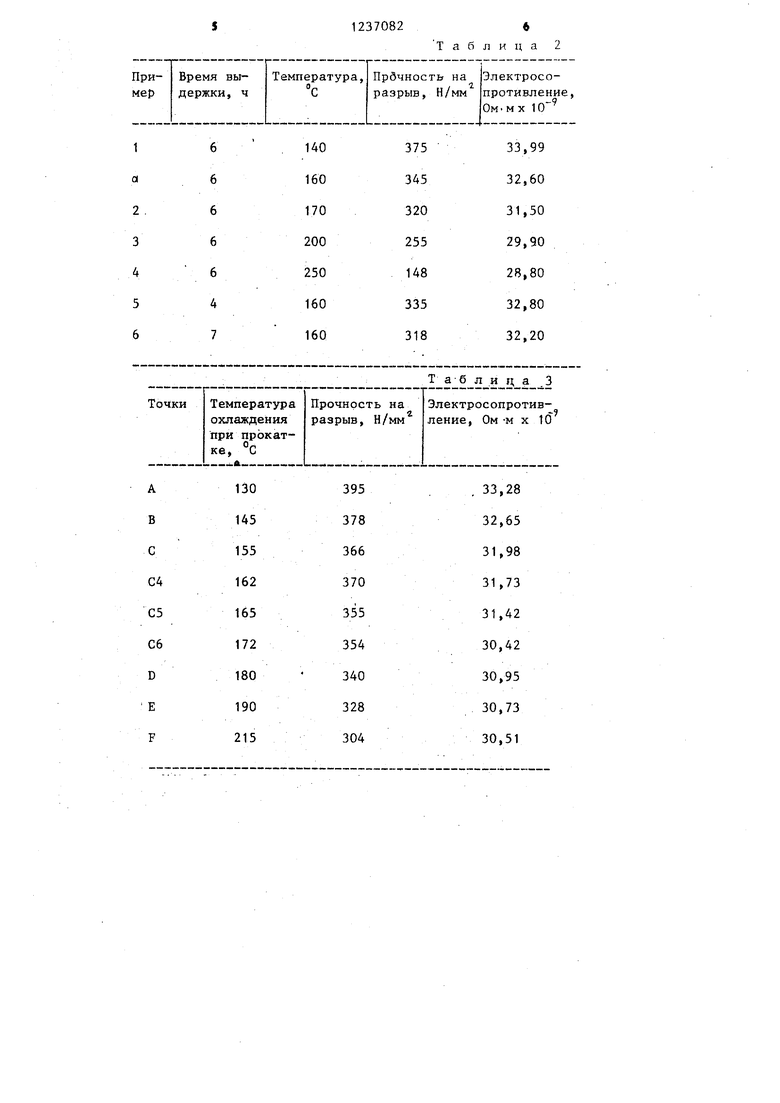

Обрабатывают по предлагаемому способу сплав содержащий,%: кремний OjSAj магний 0,59, железо 0,17, алюминий остальное. Параметры обработки и свойства катаной проволочной заготовки и проволоки приведены в табл.1.

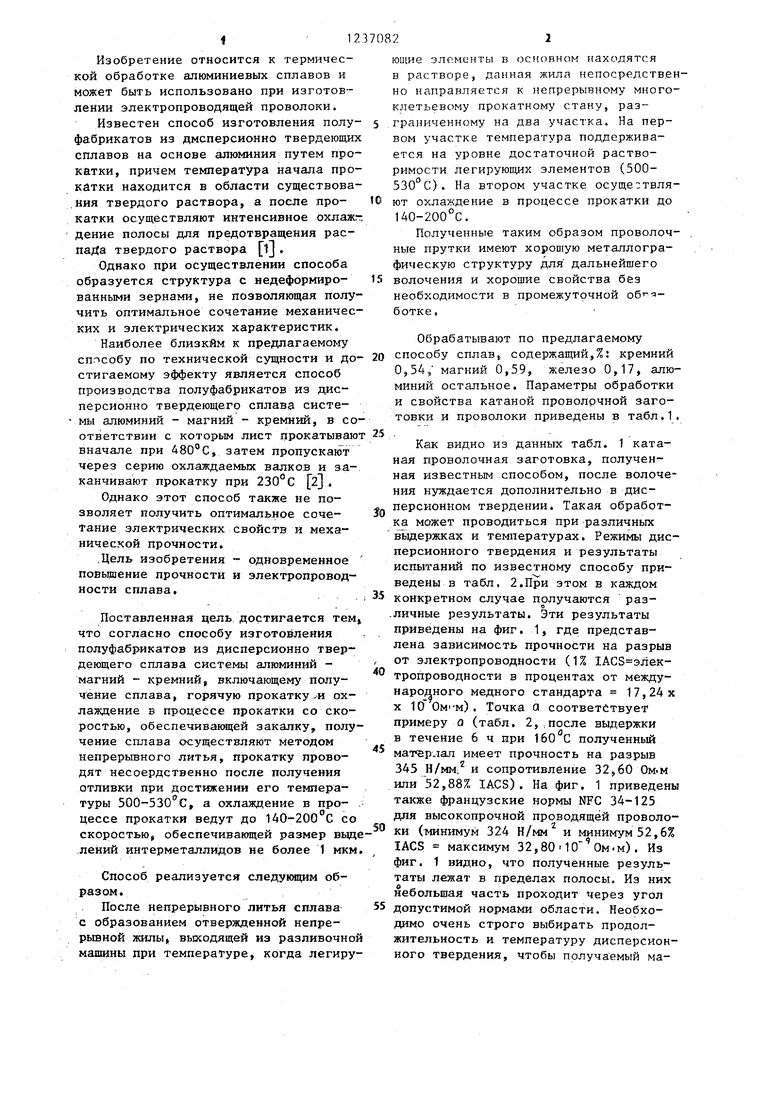

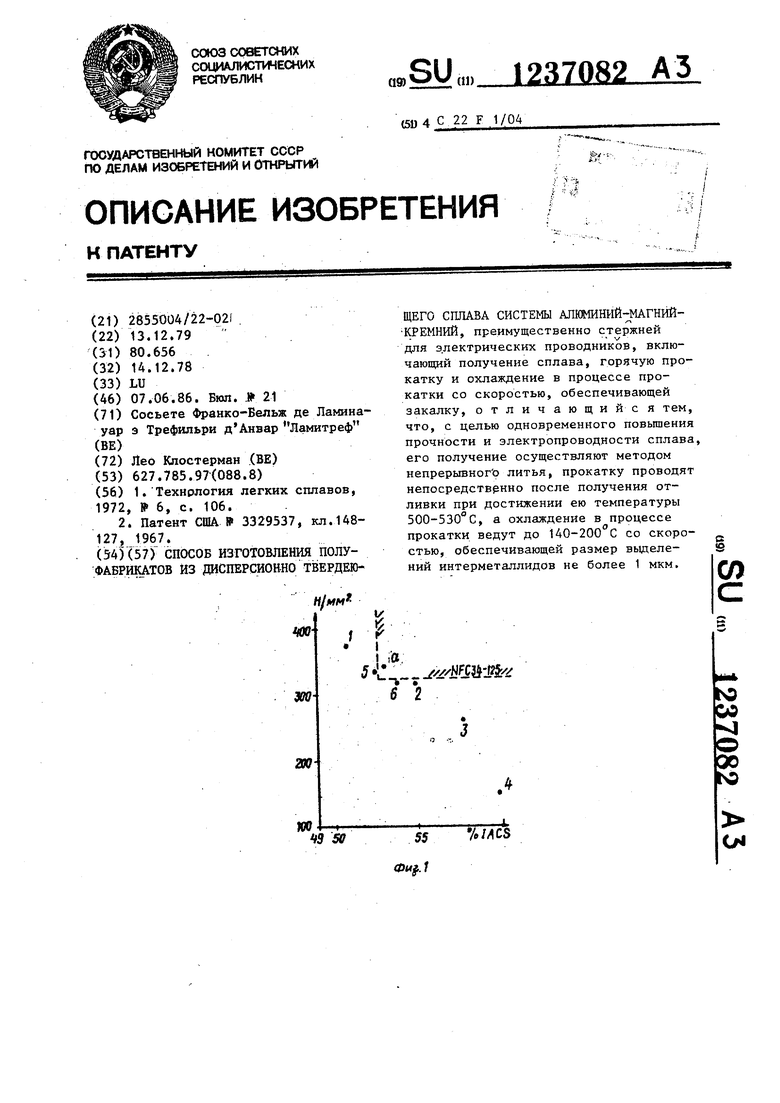

Как видно из данных табл. 1 катаная проволочная заготовка, полученная известным способом, после волочения нуждается дополнительно в дисперсионном твердении. Такая обработка может проводиться при различных вьщержках и температурах. Режимы дисперсионного твердения и результаты испытаний по известному способу приведены в табл. 2.При этом в каждом конкретном случае получаются раз- .личные результаты. Эти результаты приведены на фиг. 1, где представлена зависимость прочности на разрыв от электропроводности (1% 1АСЗ элек- тропроводности в процентах от международного медного стандарта 17,24х X 10 Ом -м) . Точка а соответствует примеру о (табл. 2,.после выдержки в течение 6 ч при 60°С полученный матарлал имеет прочность на разрыв 345 Н/мм. и сопротивление 32,60 Ом-м или 52,88% IACS). На фиг. 1 приведены также французские нормы NFC 34-125 для высокопрочной проводящей проволоки (т шнимум 324 Н/мм и минимум 52,6% IACS максимум 32,80 .м) . Из фиг. 1 видно, что полученные резульИз них

таты лежат в пределах полосы. небольшая часть проходит через угол 5 допустимой нормами области. Необходимо очень строго выбирать продолжительность и температуру дисперсионного твердения, чтобы получаемый материал удовлетворял существующим нормам.

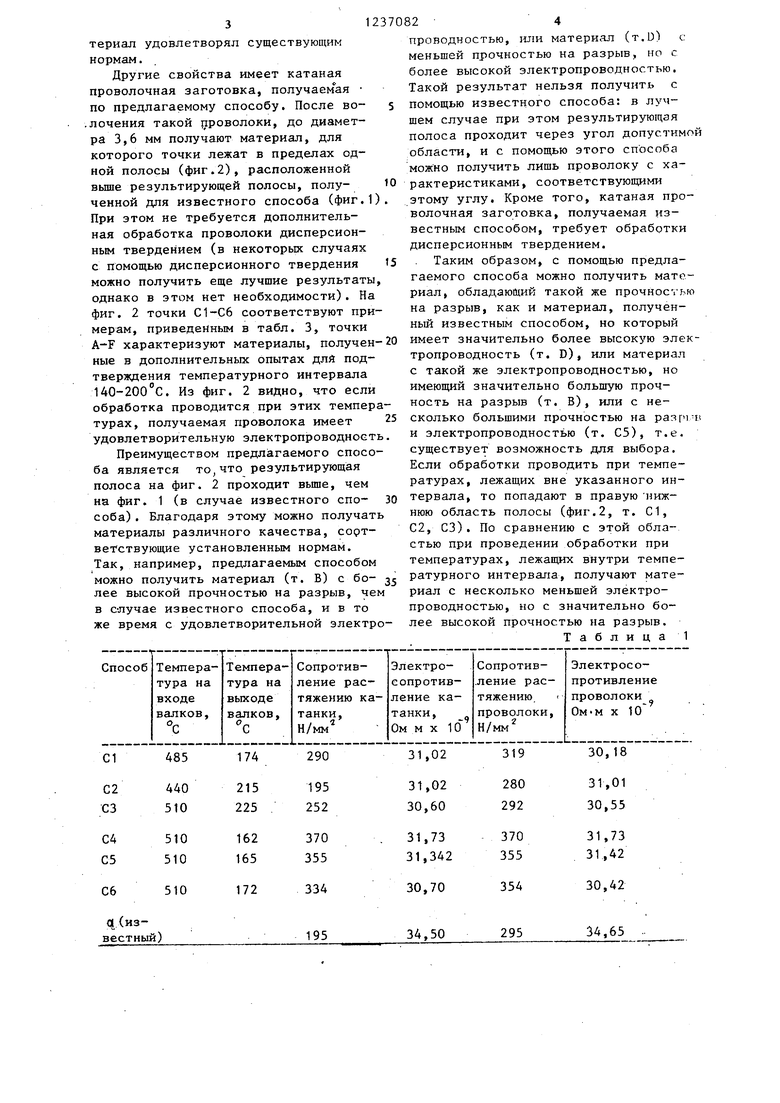

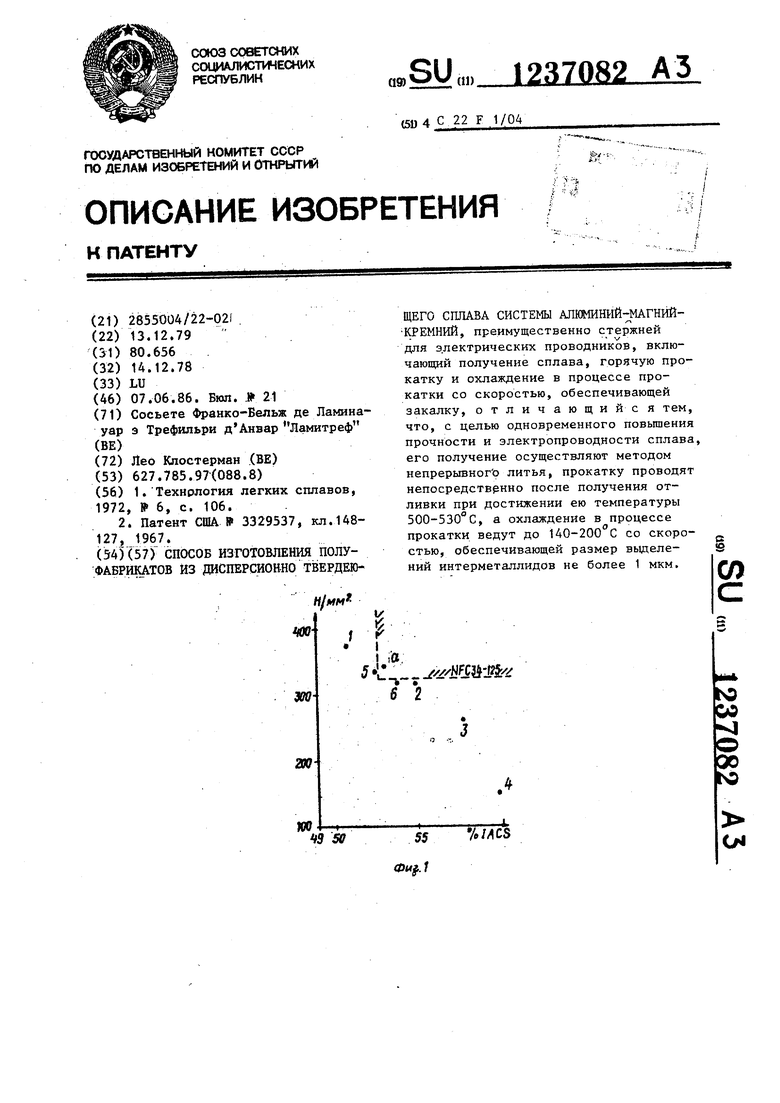

Другие свойства имеет катаная проволочная заготовка, получаем ая по предлагаемому способу. После во- s .лочения такой проволоки, до диаметра 3,6 мм получают материал, для которого точки лежат в пределах одной полосы (фиг.2), расположенной выше результирующей полосы, полу- О ченной дпя известного способа (фиг.1). При этом не требуется дополнительная обработка проволоки дисперсионным твердением (в некоторых случаях с помощью дисперсионного твердения 5 можно получить еще лучшие результаты, однако в этом нет необходимости). На фиг. 2 точки С1-С6 соответствуют примерам, приведенным в табл. 3, точки A-F характеризуют материалы, получен-20 ные в дополнительных опытах дли подтверждения температурного интервала 140-200 С. Из фиг. 2 видно, что если обработка проводится при этих температурах, получаемая проволока имеет 25 удовлетворительную электропроводность. Преимуществом предлагаемого способа является то,что результирующая полоса на фиг. 2 проходит вьппе, чем на фиг. 1 (в случае известного спо- 30 соба) . Благодаря этому можно получать материалы различного качества, сорт- ветствующие установленным нормам. Так, например, предлагаемым способом можно получить материал (т. В) с бо- 35 лее высокой прочностью на разрыв, чем в случае известного способа, и в то же время с удовлетворительной электроС1

485

174

290

172

334

195

проводностью, или материал (T.D) с меньшей прочностью на разрыв, но с более высокой электропроводностью. Такой результат нельзя получить с помощью известного способа: в лучшем случае при этом результирующая полоса проходит через угол допустим области, и с помощью этого способа можно получить лишь проволоку с характеристиками, соответствующими этому углу. Кроме того, катаная проволочная заготовка, получаемая из- вестньм способом, требует обработки дисперсионным твердением.

Таким образом, с помощью предлагаемого способа можно получить материал, обладаюй1ий такой же прочнос 1 ь на разрыв, как и материал, полученный известным способом, но который имеет значительно более высокую элетропроводность (т. D), или материал с такой же электропроводностью, но имеющий значительно большую прочность на разрыв (т. В), или с несколько большими прочностью на разгч и электропроводностью (т. С5), т.е. существует возможность для выбора. Если обработки проводить при температурах, лежащих вне указанного интервала, то попадают в правую нижнюю область полосы (фиг.2, т. С1, С2, СЗ). По сравнению с этой областью при проведении обработки при температурах, лежащих внутри температурного интервала, получают материал с несколько меньшей электропроводностью, но с значительно более высокой прочностью на разрыв.

Таблица 1

319

354

30, 18

31,01 30,55

31,73 31,42

30,42

34,50

295

34,65

Таблица 2

Т а-б л и ц а 3

1о

(в с

Lf-.- L i: / P « - - J

;г.С/

5 5(7

55 Фиг.2

Редактор А. 01ишкина

Составитель С. Николаева

Техред Л.Сердюкова Корректор И. Муска

З йкаэ 5149Тираж 567Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

С2

СЗ

%//4С5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ, А ТАКЖЕ ЧАСТИ ЛИТЕЙНЫХ ФОРМ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2492961C2 |

| ВЫСОКОПРОЧНАЯ ФОЛЬГА ИЗ МИКРОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2430188C1 |

| Способы термомеханической обработки проводниковых сплавов системы Al-Mg-Si | 2019 |

|

RU2749601C2 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения проводника из сплава системы Al-Fe | 2022 |

|

RU2815427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКОНТАКТНОГО ПРОВОДА И ЭЛЕКТРОКОНТАКТНЫЙ ПРОВОД | 2013 |

|

RU2540944C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технрпогия легких сплавов, 1972, 6, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3329537, кл.148- 127, 1967. | |||

Авторы

Даты

1986-06-07—Публикация

1979-12-13—Подача