Изобретение относится к станкостроению и может быть использовано вi металлорежущих станках с автоматической сменой инструмента.

Цель изобретения - повышение на- дежности работы устройства за счет исключения возможности поломки пу- тем подачи сигнала в систему управления станком при невыходе фиксирующих выступов из пазов бурта инстру- ментальной оправки в процессе ее смены в шпинделе станка.

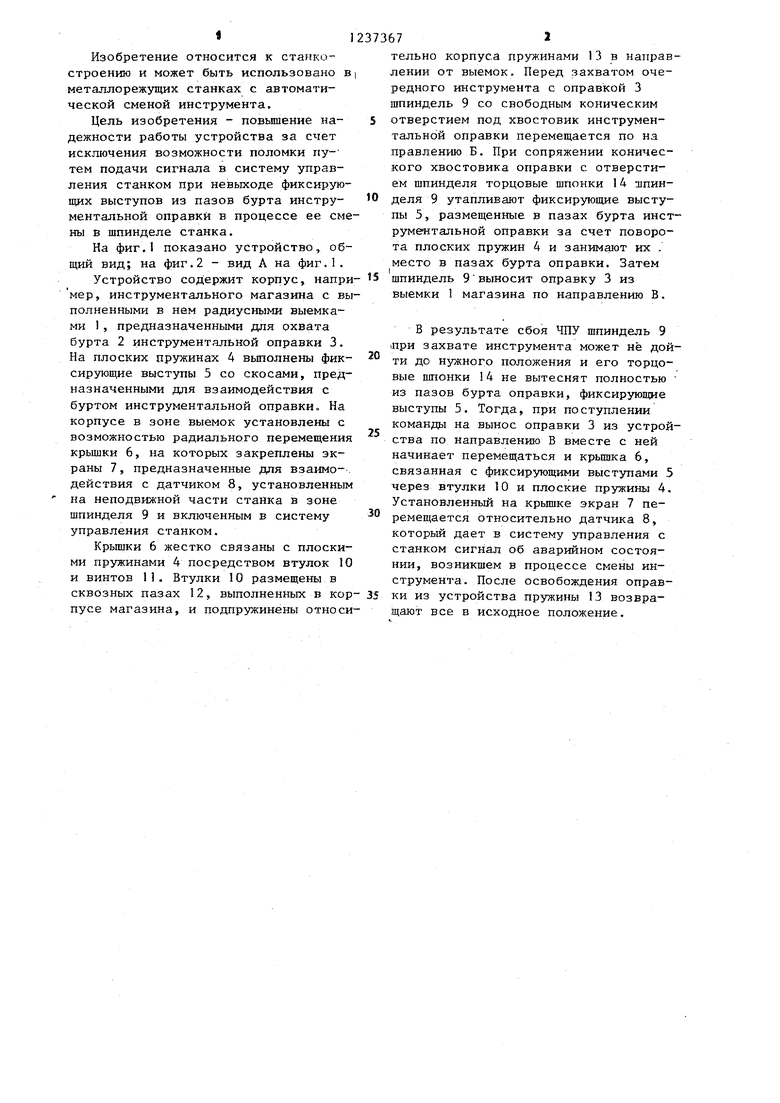

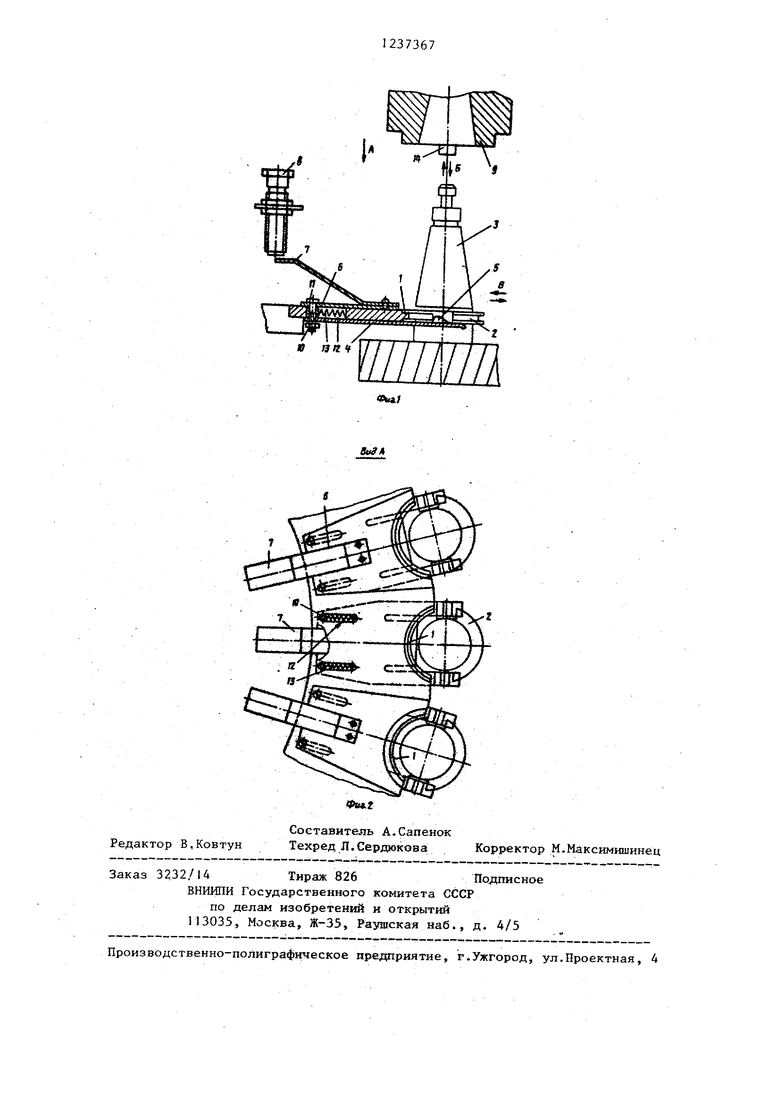

На фиг.1 показано устройство, общий вид; на фиг.2 - вид А на фиг.1.

Устройство содержит корпус, напри- мер, инструментального магазина с выполненными в нем радиусными выемками , предназначенными для охвата бурта 2 инструментальной оправки 3. На плоских пружинах 4 выполнены фик- сирующие выступы 5 со скосами, предназначенными для взаимодействия с буртом инструментальной оправки На корпусе в зоне выемок установлены с возможностью радиального перемещения крышки 6, на которых закреплены экраны 7, предназначенные для взаимо-. действия с датчиком 8, установленным на неподвижной части стайка в зоне шпинделя 9 и включенным в систему управления станком.

Крышки 6 жестко связаны с плоскими пружинами 4 посредством втулок 10 и винтов 11. Втулки 10 размещены в сквозных пазах 12, выполненных в кор- пусе магазина, и подпружинены относи

тельно корпуса пружинами 13 в направлении от выемок. Перед захватом очередного инструмента с оправкой 3 шпиндель 9 со свободным коническим отверстием под хвостовик инструментальной оправки перемещается по на правлению Б. При сопряжении конического хвостовика оправки с отверстием шпинделя торцовые шпонки 14 шпинделя 9 утапливают фиксирующие выступы 5, размещенные в пазах бурта инст- руме«тапьной оправки за счет поворота плоских пружин 4 и занимают их . место в пазах бурта оправки. Затем шпиндель 9 выносит оправку 3 из выемки 1 магазина по направлению В.

В результате сбоя ЧПУ шпиндель 9 лри захвате инструмента может не дойти до нужного положения и его торцовые шпонки 14 не вытеснят полностью из пазов бурта оправки, фиксируюш:ие выступы 5. Тогда, при поступлении команды на вынос оправки 3 из устройства по направлению В вместе с ней начинает перемещаться и крьш1ка 6, связанная с фиксирующими выступами 5 через втулки 10 и плоские пружины 4. Установленный на крьш1ке экран 7 перемещается относительно датчика 8, которьш дает в систему управления с станком сигнал об аварийном состоянии, возникшем в процессе смены инструмента. После освобождения оправки из устройства пружины 13 возвращают все в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоцелевой станок с автоматической сменой инструмента | 1987 |

|

SU1834784A3 |

| Устройство для автоматической смены инструмента | 1985 |

|

SU1323327A1 |

| Устройство автоматической смены инструмента | 1983 |

|

SU1117182A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Устройство для автоматической смены инструментов | 1986 |

|

SU1419850A1 |

| Горизонтальный многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1144836A1 |

| Устройство для автоматической смены инструментов на металлорежущем станке | 1976 |

|

SU928998A3 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

Редактор В.Ковтун

Фмг

Составитель А.Сапенок Техред Л. Сердюкова

заказ 3232/14 Тираж 826 Подписное

ВНИИПИ Государственного комитета ССОг

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор М.Максимишинец

| Устройство для фиксации инструмента | 1980 |

|

SU904980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-15—Публикация

1985-01-02—Подача