Изобретение относится к станкостроению, в частности к устройствам для базирования и вращения деталей типа колец приборных подшипников и может быть использовано в бесцентровых суперфинишных станках.

Цель изобретения - повышение производительности путем сокращения времени наладки базирования кольца из-за использования радиальной опоры без ее смены, что исключает до юлнительные настройки уст- ройства при очередной замене или регулировке радиальной оноры по мере ее износа.

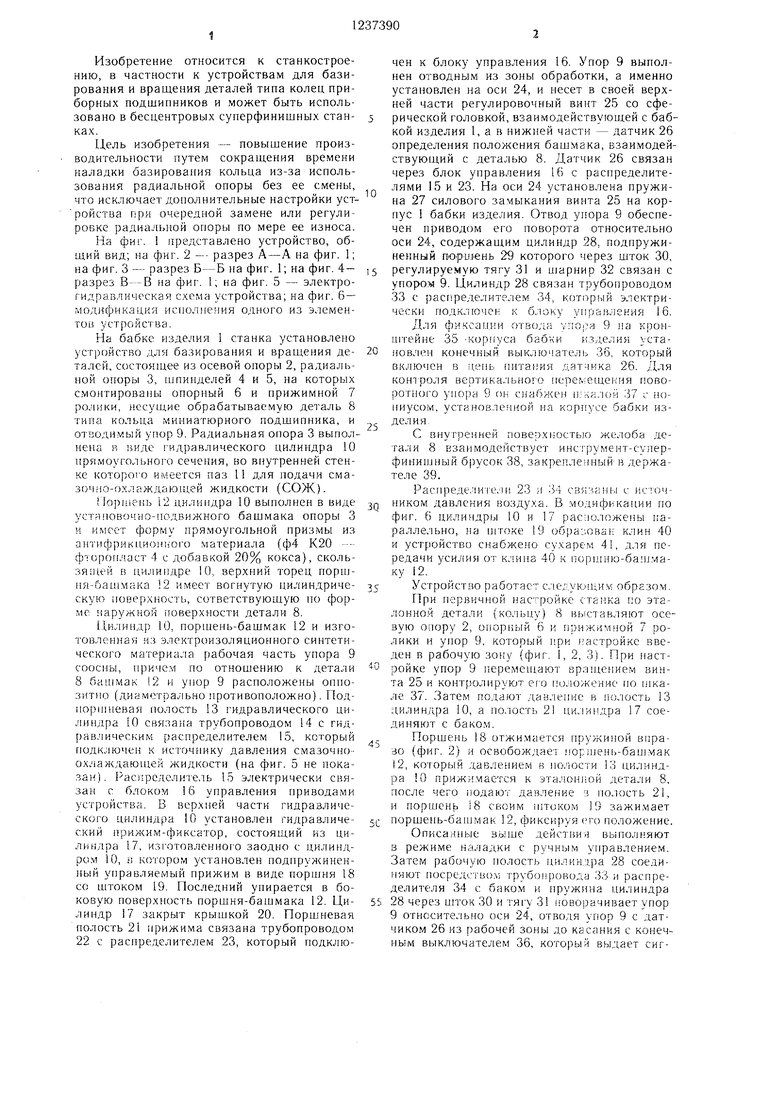

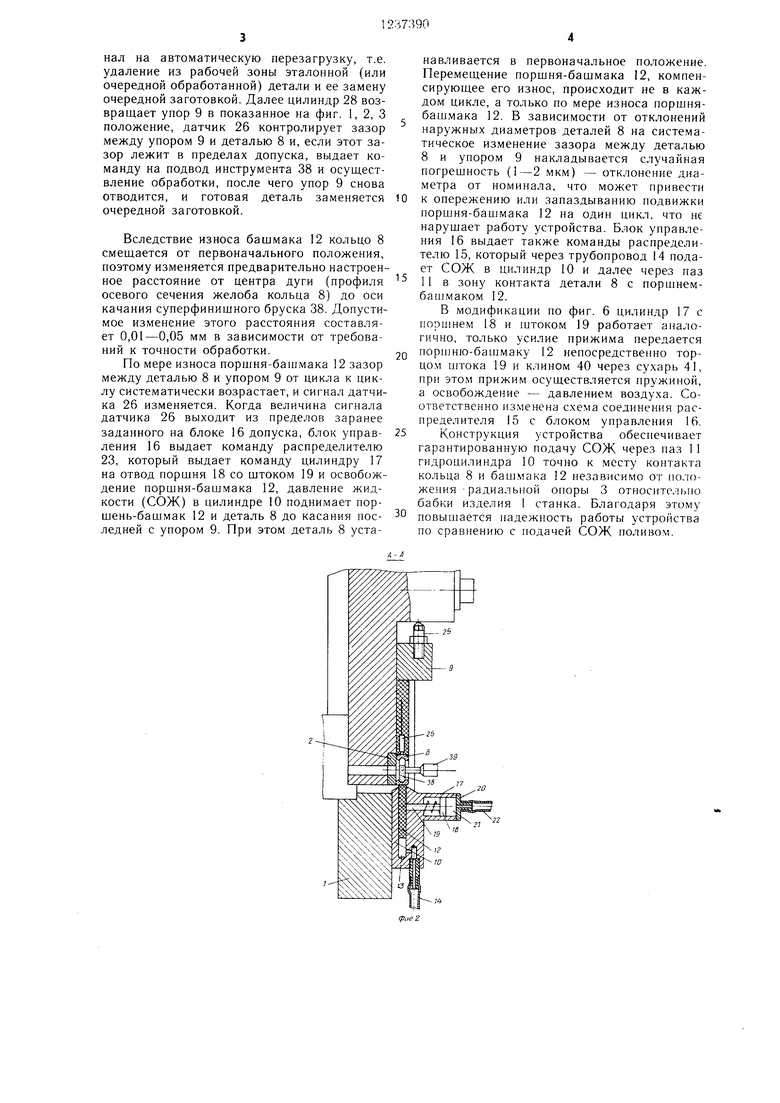

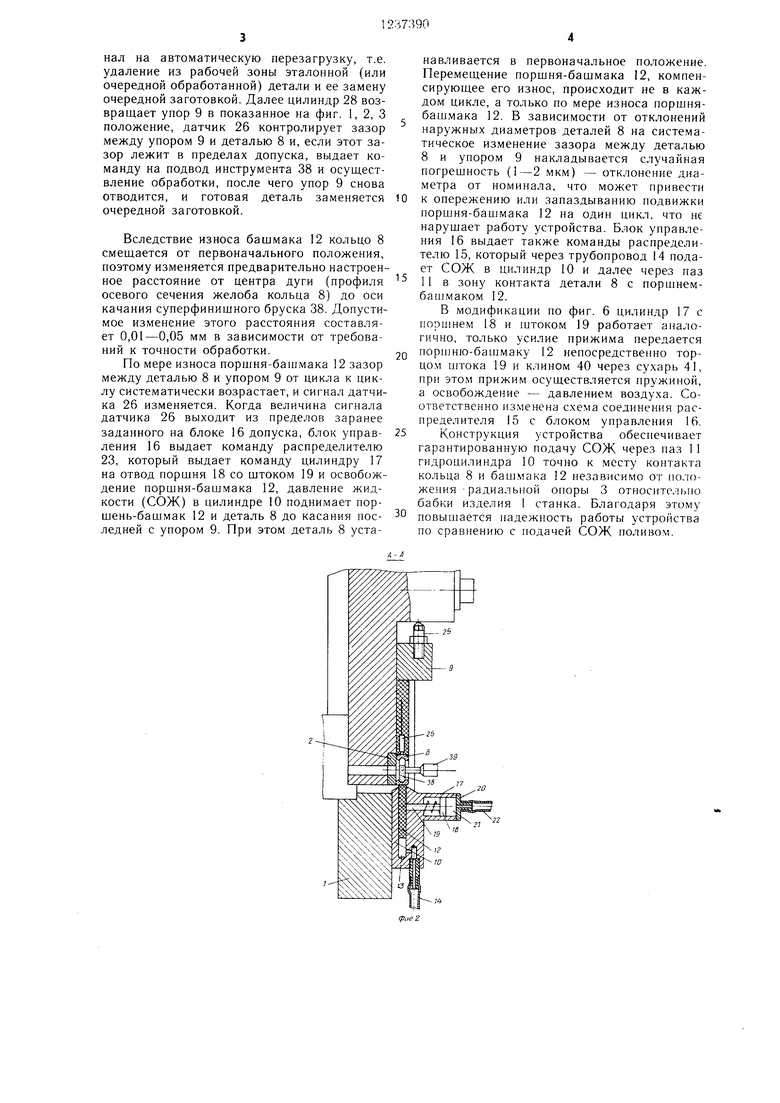

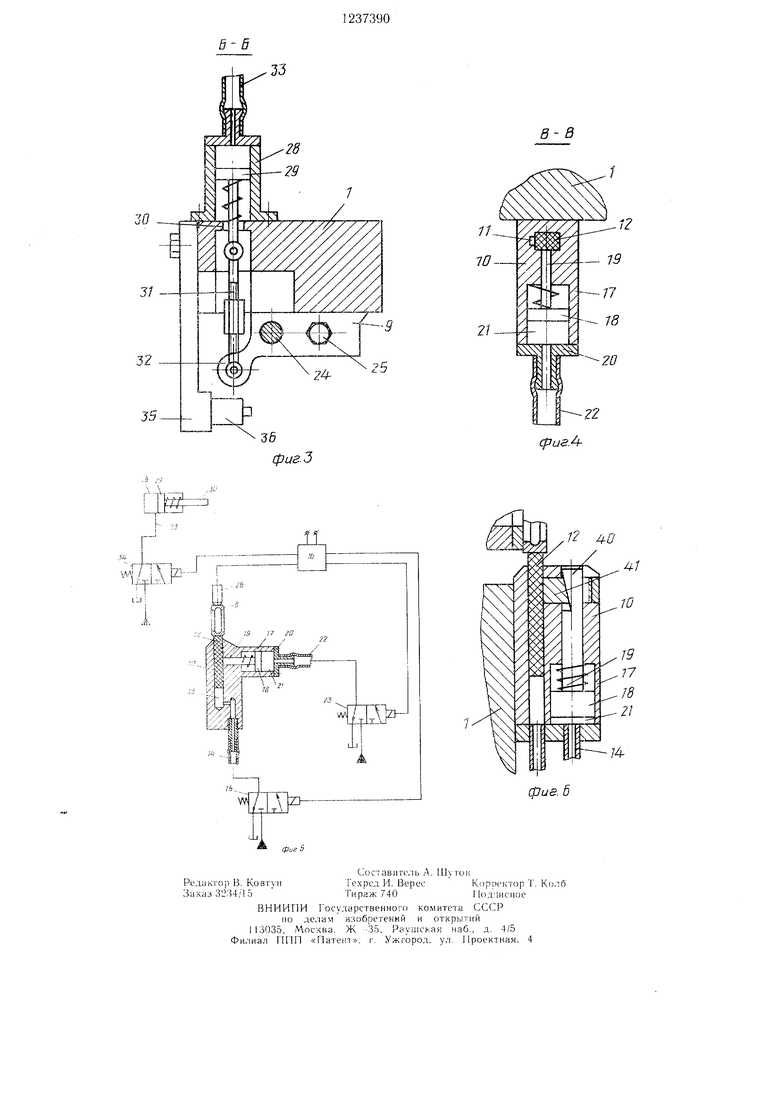

На фиг. представлено устройство, общий вид; на фиг. 2 -- разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез B--Q нз фиг. 1; на фиг. 5 - электрогидравлическая схема устройства; на фиг. 6 - мо;,ификация исполнения одного из элементов устройства.

На бабке изделия 1 станка установлено устройство для базирования и вращения деталей, состоящее из осевой опоры 2, радиальной опоры 3, гипииделей 4 и 5, на которых смонтированы опорный 6 и прижимной / ролики, несущие обрабатываемую деталь 8 типа кольца миниатюрного подшипника, и отводимый упор 9. Радиальная опора 3 выполнена р, виде гидравлического цилиндра 10 прямоугольного сечения, во внутренней стенке которого имеется паз 11 для подачи сма- зочно-о.хлаждающей жидкости (СОЖ).

rioiiHietib 12 цилиндра 10 выполнен в виде устяповочно-подвижного башмака опорь 3 и имеет форму прямоугольной призмы из

aнт фpикпиo IlOгo материала {ф4 К20

ф юропласт 4 с добавкой 20% кокса), скользящей в ци,)1ип.аре 10, верхний торец поршня-башмака 12 имеет вогнутую цилиндрическую поверхность, сответствующую по форме наружной поверхности детали 8.

Цилиндр 10, поршень-башмак 12 и изготовленная из электроизоляционного синтетического материала рабочая часть упора 9 соосны, причем по отношению к детали 8 башмак 12 и упор 9 расположены оппо- зитпо (диаметрально противоположно). Под- порпшевая полость 13 гидравлического цилиндра iO связана трубопроводом 14 с гидравлическим распределителем 15, который подключен к источнику давления смазочно- охлаждающей жидкости (на фиг. 5 не показан). Распределитель 15 электрически связан с блоком 6 управления привода.ми устройства. В верхней части гидравлического цилиндра 0 установлен гидравлический прижим-фиксатор, состоящий из ци- лрп.дра 17, из1 отовленного заодно с цилиндром 10, в котором установлен подпружиненный управляемый прижим в виде порп1ня 18 со пгтоком 19. Последний упирается в боковую поверхпость поршня-башмака 12. Цилиндр 7 закрыт крышкой 20. Цоршневая полость 21 прижима связана трубопроводом 22 с распределителем 23, который подклю

G

чен к блоку управления 16. Упор 9 выполнен отводным из зоны обработки, а именно установлен на оси 24, и несет в своей верхней части регулировочный винт 25 со сферической головкой, взаимодействуюпдей с бабкой изделия 1, а в нижней части - датчик 26 определения положения башмака, взаи.модей- ствующий с деталью 8. Датчик 26 связан через блок управления 16 с распределителями 15 и 23. На оси 24 установлена пружина 27 силового замыкания винта 25 на корпус бабки изделия. Отвод упора 9 обеспечен приводом его поворота относительно оси 24, содержап им цилиндр 28, подпружиненный порш-ень 29 которого через щток 30, регулируемую тягу 31 и шарнир 32 связан с упором 9. Цилиндр 28 связан трубопроводо.м 33 с распределителем 34, котгфый электрически подключен к б;1оку управления 16. Для фиксации отвода упо.я 9 на крон- иггейне 35 -корпуса бабки изделия установлен конечный выключател) 36, который

5

0

S

5

5

контроля вертика.льного перемепаеиия ( ово- ротног О упора 9 он снабжен П;Кй;|()й 37 ; по- пиусом, установленной на корпусе бабки из- .делия

С Ешутрепней поверхностью желоба де- та,ли 8 взаимодействует инструмент-супер- фини1нный брусок 38, закрепленный-в держателе 39.

Распреде,-1ителн 23 и 34 свя:-;ан1-л с источником давления воздуха. В модификации по фиг. () цилиндры 10 и 17 рас;1Оложе(1Ы параллельно, на П1токе 19 обра: ,ова}; клин 40 к устройство снабжено сухаре.м 41, для передачи уси(ия от клипа 40 к порпп-1Ю-ба1п.ма- ку 12.

Устройство работает следующим образом.

При первичной насг-ройке стапка по эталонной детали (кольцу) 8 вьклавляют осевую опору 2, опорный 6 к прижимной 7 ролики и упор 9. который при 1-;астройке введен в рабочую зону (фиг. 1, 2, 3). При настройке упор 9 Г1еремеп1.ают врапрением винта 25 i-i контролируют его 1 оложенис по 1пка- ле 37. Затем по.:Тают давлеь ие в полость 13 цилиндра 10, а полость 21 цилиндра 17 соединяют с баком.

Поршень 18 отжи.мается пружиной впра- ао (фиг. 2) .4 освобождает i OpineH)-6aniMaK 12, который давлением в полости ци.линд- ра 10 прижимается к эталоп1 ой детали 8, после чего подают даБле1- ие з полость 21, и поршень i8 своим HITOKOM 19 зажимает поршепь-бапдмак 12, фиксируя (мч) положение.

Описанные аыше действия выполняют в режи.ме наладки с ручным управлением. Затем рабочую нолость цилин.тра 28 соединяют посредство.- трубо1 К)вода 33 и распределителя 34 с баком и пружина цилиндра 28 через шток 30 и тягу 31 поворачивает упор 9 относите.льно оси 24, ОТБО.,ТЯ упор 9 с датчиком 26 из рабочей зоны до касания с конечным выключателем 36, который вьгяает сигнал на автоматическую перезагрузку, т.е. удаление из рабочей зоны эталонной (или очередной обработанной) детали и ее замену очередной заготовкой. Далее цилиндр 28 возвращает упор 9 в показанное на фиг. 1, 2, 3 положение, датчик 26 контролирует зазор между упором 9 и деталью 8 и, если этот зазор лежит в пределах допуска, выдает команду на подвод инструмента 38 и осуществление обработки, после чего упор 9 снова отводится, и готовая деталь заменяется очередной заготовкой.

Вследствие износа башмака 12 кольцо 8 смещается от первоначального положения, поэтому изменяется предварительно настроенное расстояние от центра дуги (профиля осевого сечения желоба кольца 8) до оси качания суперфинишного бруска 38. Допустимое изменение этого расстояния составляет 0,01-0,05 мм в зависимости от требований к точности обработки.

По мере износа поршня-башмака 12 зазор между деталью 8 и упором 9 от цикла к циклу систе.матически возрастает, и сигнал датчика 26 изменяется. Когда величина сигнала датчика 26 выходит из пределов заранее заданного на блоке 16 допуска, блок управления 16 выдает команду распределителю 23, который выдает команду цилиндру 17 на отвод поршня 18 со штоком 19 и освобождение поршня-башмака 12, давление жидкости (СОЖ) в цилиндре 10 поднимает поршень-башмак 12 и деталь 8 до касания последней с упором 9. При этом деталь 8 устанавливается в первоначальное положение. Перемещение поршня-башмака 12, компенсирующее его износ, происходит не в каждом цикле, а только по мере износа поршня- башмака 12. В зависимости от отклонений наружных диаметров деталей 8 на систематическое изменение зазора между деталью 8 и упором 9 накладывается случайная погрешность (1-2 мкм) - отклонение дна- метра от номинала, что может привести

к опережению или запаздыванию подвижки поршня-башмака 12 на один цикл, что не нарушает работу устройства. Блок управления 16 выдает также команды распределителю 15, который через трубопровод 14 подает СОЖ в цилиндр 10 и далее через паз

11 в зону контакта детали 8 с поршнем- башмаком 12.

В модификации по фиг. 6 цилиндр 17 с поршнем 18 и штоком 19 работает аналогично, только усилие прижима передается

поршню-башмаку 12 непосредственно торцом штока 19 и клином 40 через сухарь 41, при это.м прижим осуществляется пружиной, а освобождение - давлением воздуха. Соответственно изменена схема соединения распределителя 15 с блоком управления 16.

Конструкция устройства обеспечивает

гарантированную подачу СОЖ через паз 1 1 гидроцилиндра 10 точно к месту контакта кольца 8 и башмака 12 независимо от IIO:K)- жения -радиальной опоры 3 относительно бабки изделия 1 станка. Благодаря этому

повышается надежность работы устройства по сравнению с подачей СОЖ поливом.

-65

фие.З

В- В

-9

2120

22

cpusA

фиг 5

12 й

/4

Составитель А. Шутов

Редактор В. КовтупТехред И. ВересКорректор Т. Колб

Заказ 32:54/15Тираж 740Подписное

ВНИИГ1И Государственного комитета СССР

110 делам изобретений и открытий

113035, Москва. Ж --35, Раушская наб,, л. 4/5

Филиал ПГ1П «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| Способ базирования вращающейся детали | 1985 |

|

SU1454655A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Устройство для базирования и вращения деталей | 1978 |

|

SU779050A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1986-06-15—Публикация

1985-02-27—Подача