1

Изобретение относится к устройствам для термической обработки длинномерных изделий с использованием индукционного нагрева.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является агрегат для термической обработки штанг, содержащий неподвижные индукторы со спре- йерами, подвижную платформу, на ко- торой параллельными рядами относительно продольной оси агрегата установлены шпи1одельные бабки для закрепления щтанг, шпиндели которых выполнены с резьбовыми наконечниками, имеющими заходные конусы, гидроци- лньвдры продольного перемещения шпиндельных б.абок и механизм загрузки- выгрузки, имеющий направляющие с подъемными участками, закрепленные на платформе перпендикулярно продольной оси агрегата, установленную на них тележку с загрузочными и выгрузочными захватами, выполненными в виде пары зажим1 ых губок с размещен- ными с чередова1шем между собой с шагом, равньм интервалу меж,ду рядами шпиндельных бабок, при этом контактные поверхности зажимных губок вы- Iгрузочных захватов расположены выше уровня загрузочных захватов l.

Недостатком этого агрегата является низкая надежность соединения шпинделей с обрабатываемыми штангами при загрузке.закалочных мест и очень не надежное раз.вилчивание при разгрузке Это происходит оттого, что для закрепления в закалочных местах штанг на концах шпинделей бабок агрегата жестко 5акреплены резьбовые муфты, снабженные заходньи-.ш конусами, пере- ходящи в резьбу, что в сочетании с обязательной неконусностью концов

.штанги и соответствующего шпинделя и наличием осевой подачи вызывает частотные отказы при соединении,т.е. в момент захода штанги в резьбы муфт происходит заклинивание. Это препятствует ритмичной работе агрегата, оператор вынужден вручную устранять заклинивание. Кроме того, повреждается резьба на штангах.

При развинчивании штанга на обоих концах зажимается верхними призматическими захватами, но в случае отвин чивания одного из концов штанги часто происходит ее прокручивание в

.призмах захватов, что ликвидируется

-

5

77

О 0 5 о

5

5

0

0

152

лишь вручную, вызывая задержку в работе и существенно снижая производительность агрегата.

Цель изобретения - повьшение про- изводит(шьности агрегата.

Цель достигается тем, что в агрегате для термической обработки штанг, содержащем неподвижные индукторы со спрейерами,подвижную платформу, на которой параллельными рядами относительно продольной оси агрегата установлены шпиндельные бабки для закрепления штанг, шпиндели которых выполнены с резьбовыми наконечниками, име- Ю1ЦИМИ заходные конусы, гидроцилинд- ры продольного перемещения шпиндельных бабок и меха1шзм загрузки-выгрузки, имеющий горизонтальные направля- кйцие с подъемными участками, закрепленные на платформе перпендикулярно продольной оси агрегата, установлен- нугс на них тележку с загрузочными и выгрузочными захватами, вьтолненным11 в виде пары зажимньк губок и размещенными с чередованием между собой с шагом, равньм интервалу между рядами шпиндельных бабок, при этом кон- такт1 ые поверхности зажимных губок выгрузочных захватов расположены выше уровня загрузочных захватов, рабочая поверхность зажимных губок выгрузочных . захватов выполнена с образова-, иней клиновой щели. Казкдьй шпиндель соединен с резьбовым наконечником с возможностью его осевого перемещения вдоль шпинделя посредством пружины и шпонки, установленных на шпинделе, п)и этом в месте соединения наконечника со шпинделем на наконечш- ке вы- 1олнен кольцевой выступ, а на штанге- с.оответствуюш Й ему кольцевой п.аз, 11 на свободном конце наконечника выполнена направляющая кольцевая рас- тстчка.

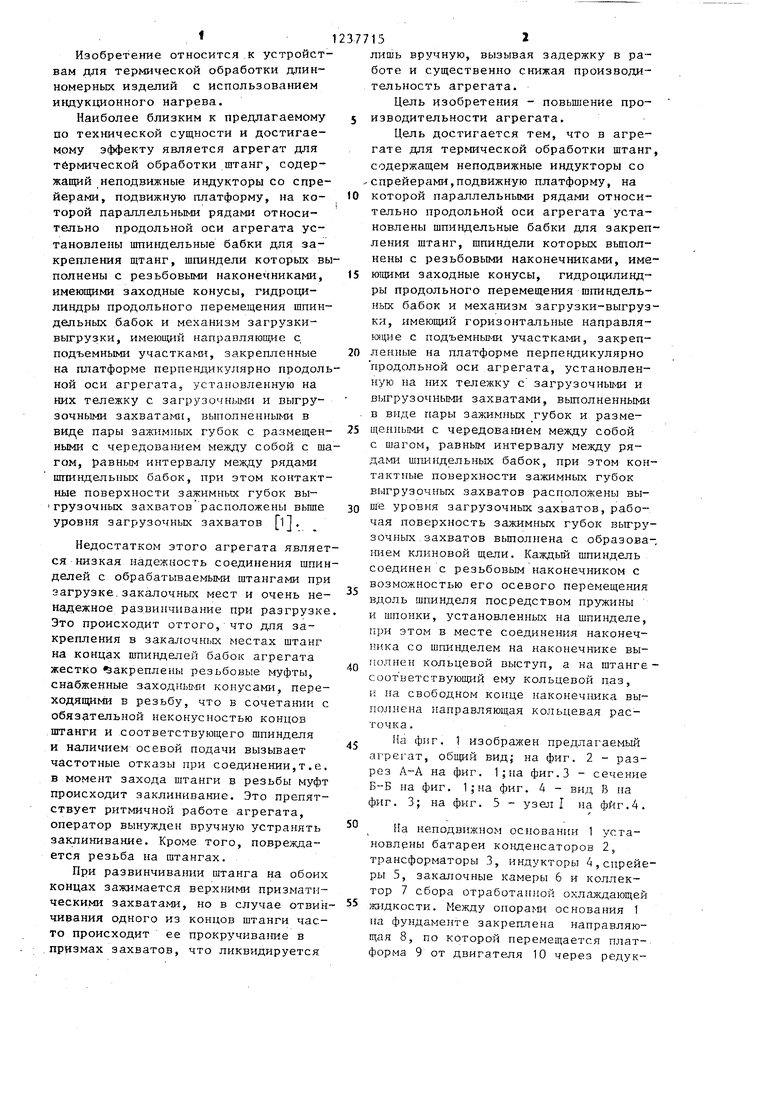

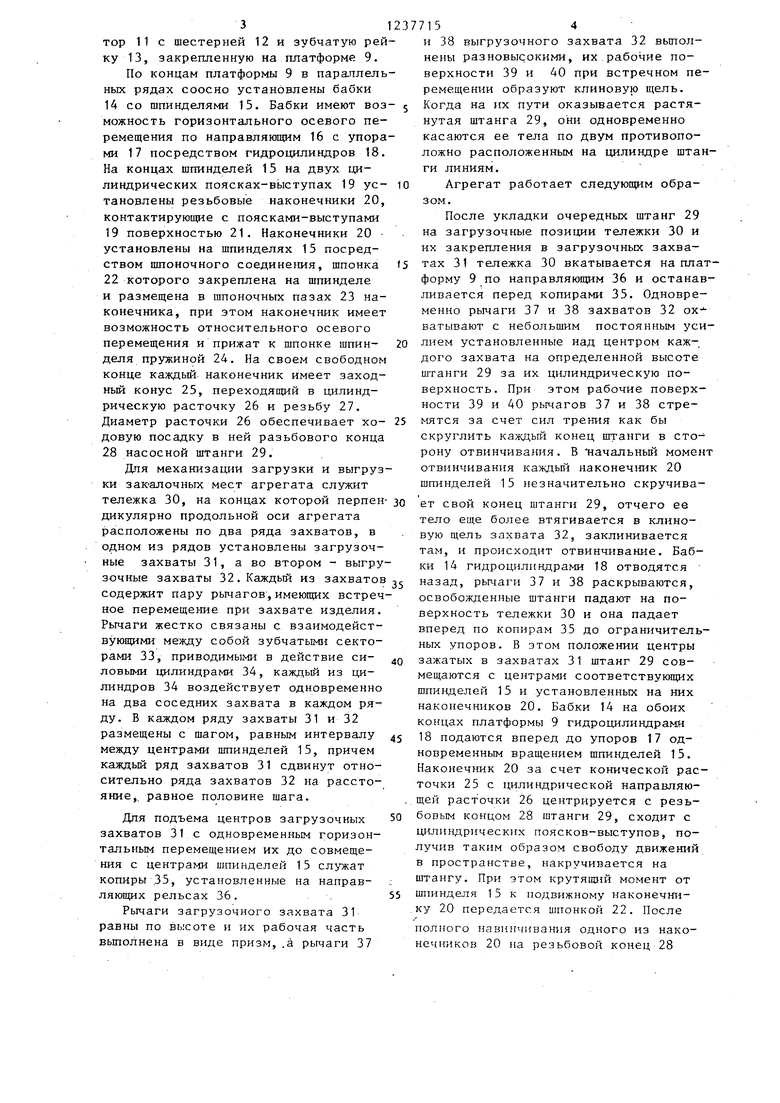

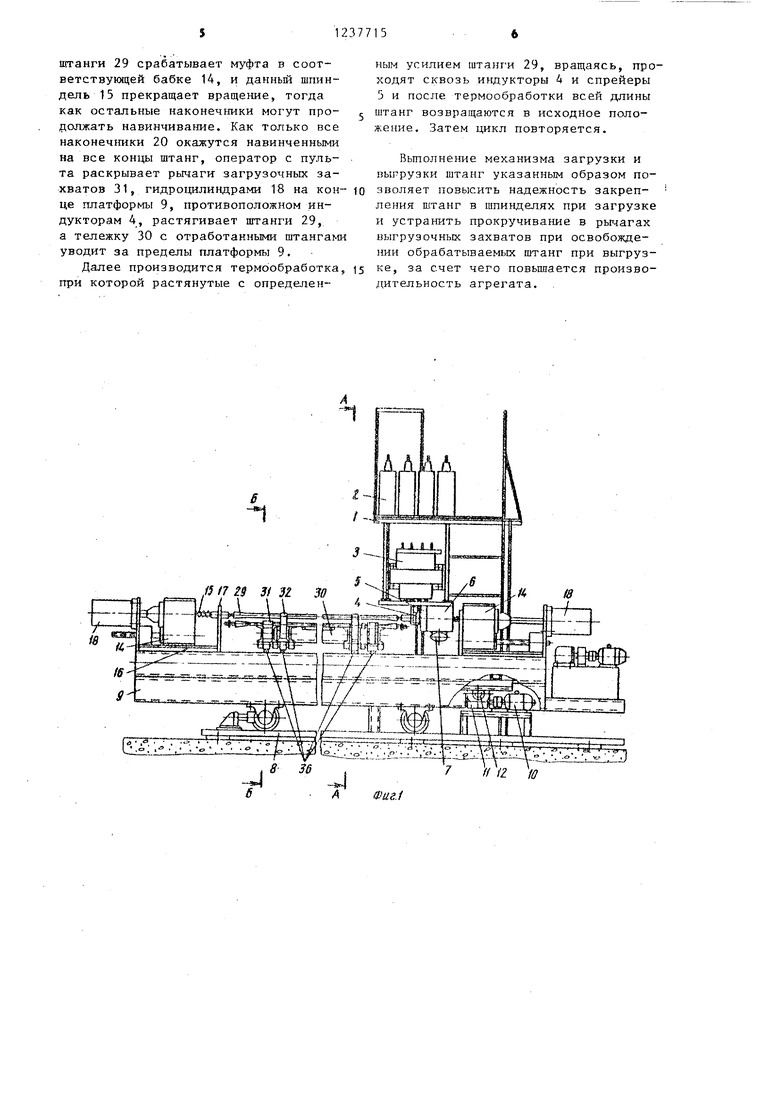

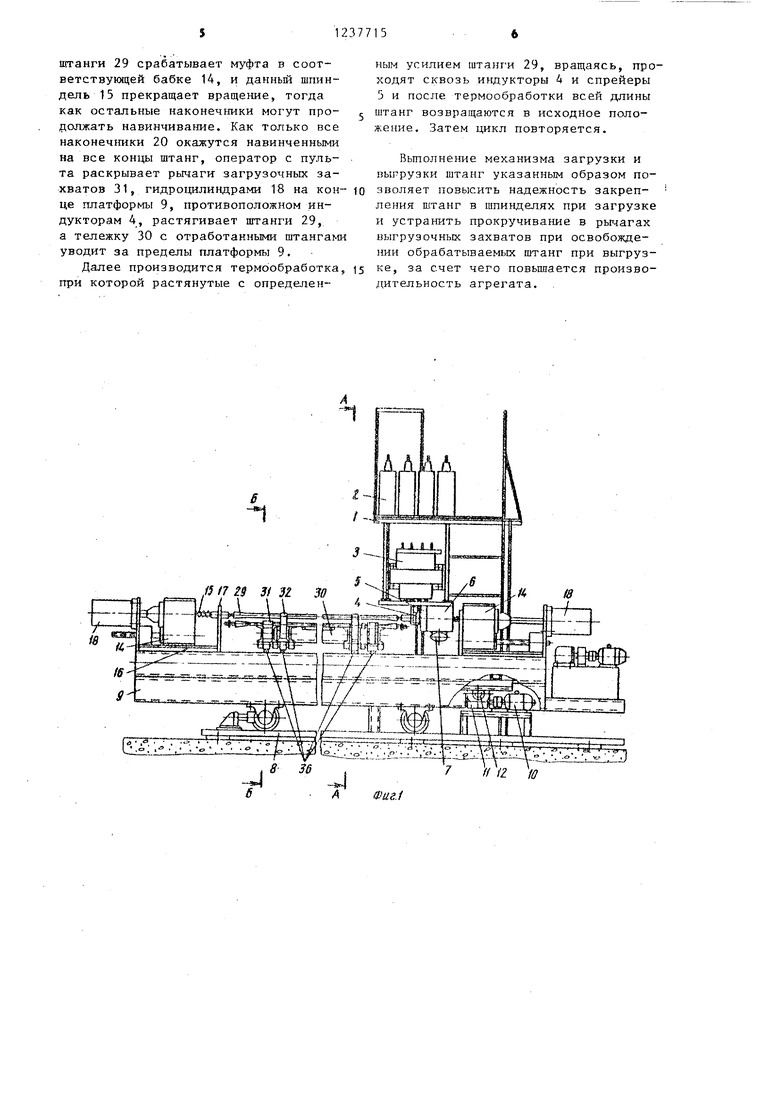

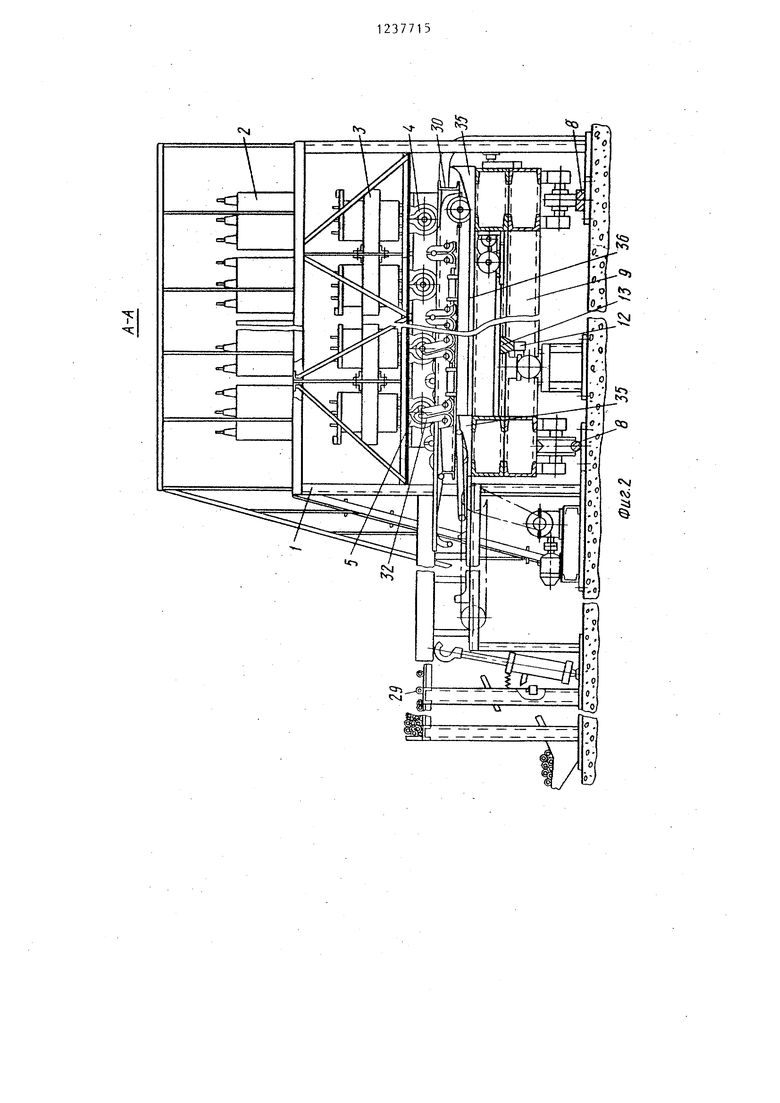

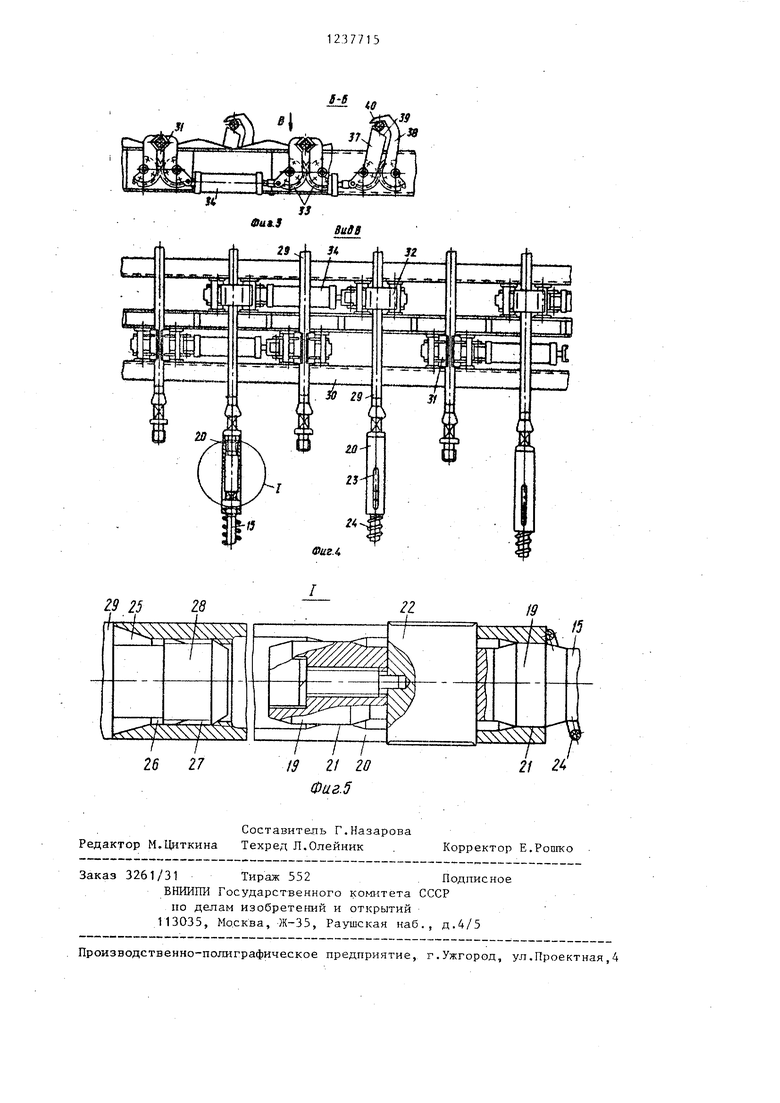

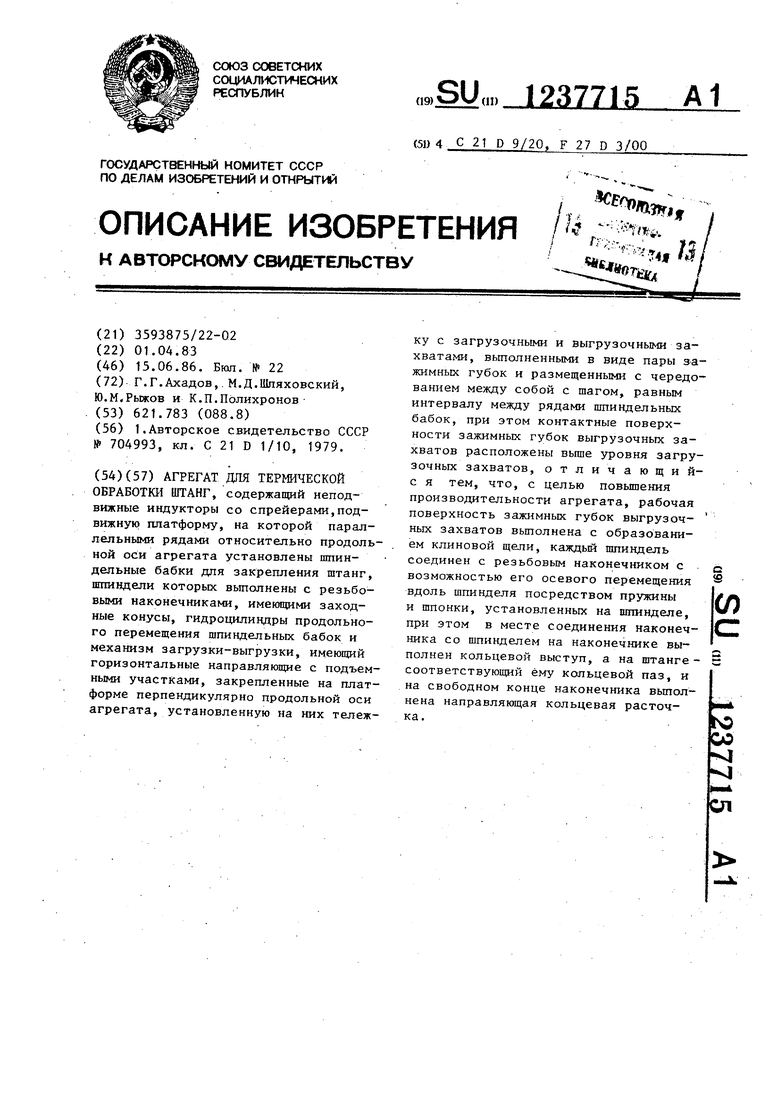

На фнг. 1 изображен предлагаемый аг регат, общий вид; на фиг. 2 - разрез А-А на фиг. 1;на фиг.З - сечение Б-Б на фиг. 1,-на фиг. 4 - вид В па фиг. 3; на фиг. 5 - узел I на фиг.4.

На неподвижном основании 1 установлены батареи конденсаторов 2, трансформаторы 3, индукторы 4,спрейе- ры 5, закалочные камеры 6 и коллектор 7 сбора отработанной охлаждающей жидкости. Между onopa№i основания 1 па фундаменте закреплена направляющая 8, по которой перемещается платформа 9 от двигателя 10 через редуктор 11 с шестерней 12 и зубчатую рейку 13, закрепленную на платформе 9.

По концам платформы 9 в парагглель ных рядах соосно установлены бабки 14 со шпинделями 15. Бабки имеют воз можность горизонтального осевого перемещения по направляющим 16 с упорами 17 посредством гидроцилиндров 18. На концах шпинделей 15 на двух цилиндрических поясках-выступах 19 ус- тановлены резьбовые наконечники 20, контактирующее с поясками-выступами 19 поверхностью 21, Наконечники 20 - установлены на шпинделях 15 посредством шпоночного соедине1шя, шпонка 22 которого закреплена на шпинделе и размещена в шпоночных пазах 23 наконечника, при этом наконечник имеет возможность относительного осевого перемещения и прижат к шпонке шпин- деля пружиной 24. На своем свободном конце каждьм наконечник имеет заход- ный конус 25, переходящий в щгпинц,- рическую расточку 26 и резьбу 27. Диаметр расточки 26 обеспечивает хо- довую посадку в ней разьбового конца 28 насосной штанги 29.

Для механизации загрузки и выгрузки закалочных мест агрегата слуткит тележка 30, на концах которой перпен дикулярно продольной оси агрегата расположены по два ряда захватов, в одном из рядов установлены загрузочные захваты 31, а во втором - выгрузочные захваты 32. Каждый из захватов содержит пару рычагов, имеющих встречное перемещение пр-и захвате изделия. Рычаги жестко связаны с взаимодействующими между собой зубчатыми секторами 33, приводимыми в действие си- ловыми цилиндрами 34, каждый из цилиндров 34 воздействует одновременно на два соседних захвата в каждом ряду. В каждом ряду захваты 31 и 32 размещены с шагом, равным интервалу между центрами шпинделей 15, причем каждый ряд захватов 31 сдвинут относительно ряда захватов 32 на расстояние j равное половине шага.

Для подъема центров загрузочных захватов 31 с одновременным горизонтальным перемещением их до совмещения с центрами шпинделей 15 служат копиры 35, установленные на направ- ляющих рельсах 36..

Рычаги загрузочного захвата 31 равны по высоте и их рабочая часть вьтолнена в виде призм, .а рычаги 37

и 38 выгрузочного захвата 32 выполнены разновысокими, их рабочие поверхности 39 и 40 при встречном перемещении образуют клиновую щель. Когда на их пути оказывается растянутая штанга 29, они одновременно касаются ее тела по двум противоположно расположенным на цилиндре штаги линиям.

Агрегат работает следующим образом.

После укладки очередных штанг 29 на загрузочные позиции тележки 30 и их закрепления в загрузочных захватах 31 тележка 30 вкатывается на плаформу 9 по направляющим 36 и останавливается перед копирами 35. Одновременно рычаги 37 и 38 захватов 32 охватывают с небольшим постоянным усилием установленные над центром каждого захвата на определенной высоте штанги 29 за их цилиндрическую поверхность. При этом рабочие поверхности 39 и 40 рычагов 37 и 38 стремятся за счет сил трения как бы скруглить каждый конец штанги в сторону отвинчивания. В начальньм момен отвинчивания каждьм наконечник 20 шпинделей 15 незначительно скручивает свой конец штанги 29, отчего ее тело еще более втягивается в клиновую щель захвата 32, заклинивается там, и происходит отвинчивание. Бабки 14 гидроцилиндрами 18 отводятся назад, рьпшги 37 и 38 раскрываются, освобожденные штанги падают на поверхность тележки 30 и она падает вперед по копирам 35 до ограничительных упоров. В этом положении центры зажатых в захватах 31 штанг 29 совмещаются с центрами соответствующих шпинделей 15 и установленных на них наконечников 20. Бабки 14 на обоих концах платформы 9 гидроцилиндрами 18 подаются вперед до упоров 17 одновременным вращением шпинделей 15. Наконечник 20 за счет конической расточки 25 с цилиндрической направляющей расточки 26 центрируется с резьбовым концом 28 штанги 29, сходит с Ц1 линдрическлх поясков-выступов, получив таким образом свободу движений в пространстве, накручивается на штангу. При этом крутящтт момент от шпинделя 15 к подвижному наконечнику 20 передается шпонкой 22. После

полного навинчивания одного из наконечников 20 на резьбовой конец 28

штанги 29 срабатывает муфта в соответствующей бабке 14, и данньй шпиндель 15 прекращает вращение, тогда как остальные наконечники могут про- должать навинчивание. Как только все наконечники 20 окажутся навинченными на все концы штанг, оператор с пульта раскрывает рычаги загрузочных захватов 31, гидроцилиндрами 18 на кон це платформы 9, противоположном индукторам 4, растягивает штанги 29, а тележку 30 с отработанными щтангам уводит за пределы платформы 9,

Далее производится термообработка при которой растянутые с определенным усилием штанги 29, вращаясь, проходят сквозь индукторы 4 и спрейеры 5 и после термообработки всей длины штанг возвращаются в исходное положение. Затем цикл повторяется.

Вьтолнение механизма загрузки и кыррузки штанг указанным образом позволяет повысить надежность закрепления штанг в шпинделях при загрузке и устранить прокручивание в рычагах выгрузочных захватов при освобожде- ши обрабатываемых штанг при выгрузке, за счет чего повьшается производительность агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Фрезерный станок для обработки внутренних плоскостей в отверстиях корпусных деталей | 1985 |

|

SU1337206A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Станок для обработки графитированныхэлЕКТРОдОВ | 1979 |

|

SU841993A1 |

| Многоцелевой станок с подвижным порталом | 1990 |

|

SU1798110A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Двусторонний расточной станок | 1980 |

|

SU876323A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

,.,-,J.,..Jfc:gfc r-r :

...: :Ji-i -i i Z i.o- : :1л: Ц :3№±Г 5

. 8 36 .7 }/ 7 V/7

Фиг.1

Фиг.1

Т

Фаг.

19 25

26 27

19 2t 20 Фиг.5

Составитель Г.Назарова Редактор М„Циткина Техред Л.Олейник . Корректор Е.Ропжо .

Заказ 3261/31 Тираж 552Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, , Ж-35, Раушская наб. , д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

2f 24

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1983-04-01—Подача