(54) ДВУХСТОРОННИЙ РАСТОЧНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Станок для обработки графитированныхэлЕКТРОдОВ | 1979 |

|

SU841993A1 |

| Металлорежущий станок | 1990 |

|

SU1803277A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Агрегатный станок | 1984 |

|

SU1181849A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Станок для обточки колесных пар | 1958 |

|

SU118679A1 |

| Шпиндельная бабка | 1990 |

|

SU1750849A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

1

Изобретение ОТНОСИТСЯ К станкостроению и предназначено.в основном для расточки, обточки.и подрезки торцов длинномерных деталей типа труб, валов одновременно с двух сторон в заданный размер длины детали.

Известен расточный станок, на станине которого имеются две шпиндельные бабки, приспособление для закрепления.обрабатываемой детали, причем одна из шпиндельных бабок и частей приспособления установлены с возможностью перемещения от индивидуальных приводов 1.

Недостатком известного станка является то, что при переходе на обработку детали другой длины приходится индивидуально и последовательно перемещать по станине в нужное место шпиндельную бабку, приспособления и люнеты, а это, во-первых, усложняет конструкцию стачйа (лишние приводы), во-вторых, нарушается настройка подвижной шпиндельной бабки на ход, в том числе и останов ее на линии подрезки торца детали относительно приспособления для зажима детали. Частые перестройки влияют на производительность станка

и точность обработки детали, особенно по длине.

Цель изобретения - упрощение конструкции станка, повышение производлительности и точности обработки.

Указанная цель достигается тем, что станок снабжен тягой и сцепным устройством, посредством которого подвижная часть приспособления связа10на с перемещающейся шпиндельной бабкой, с которой шарнирно соединена тяга.

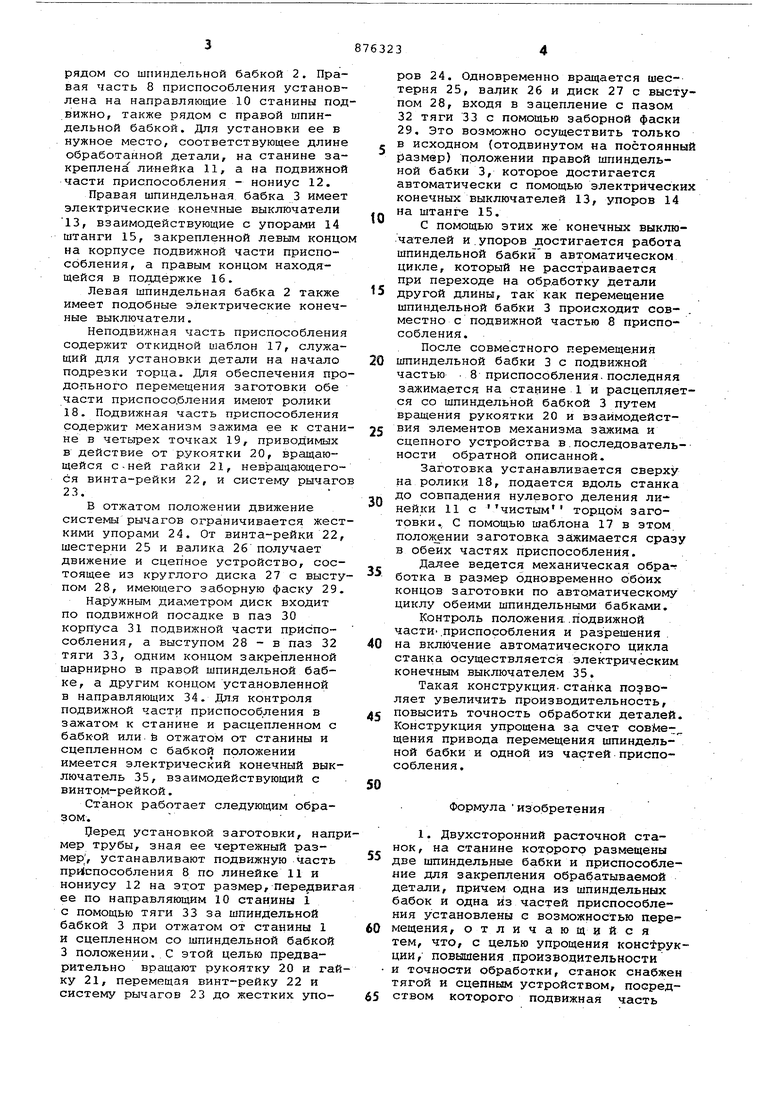

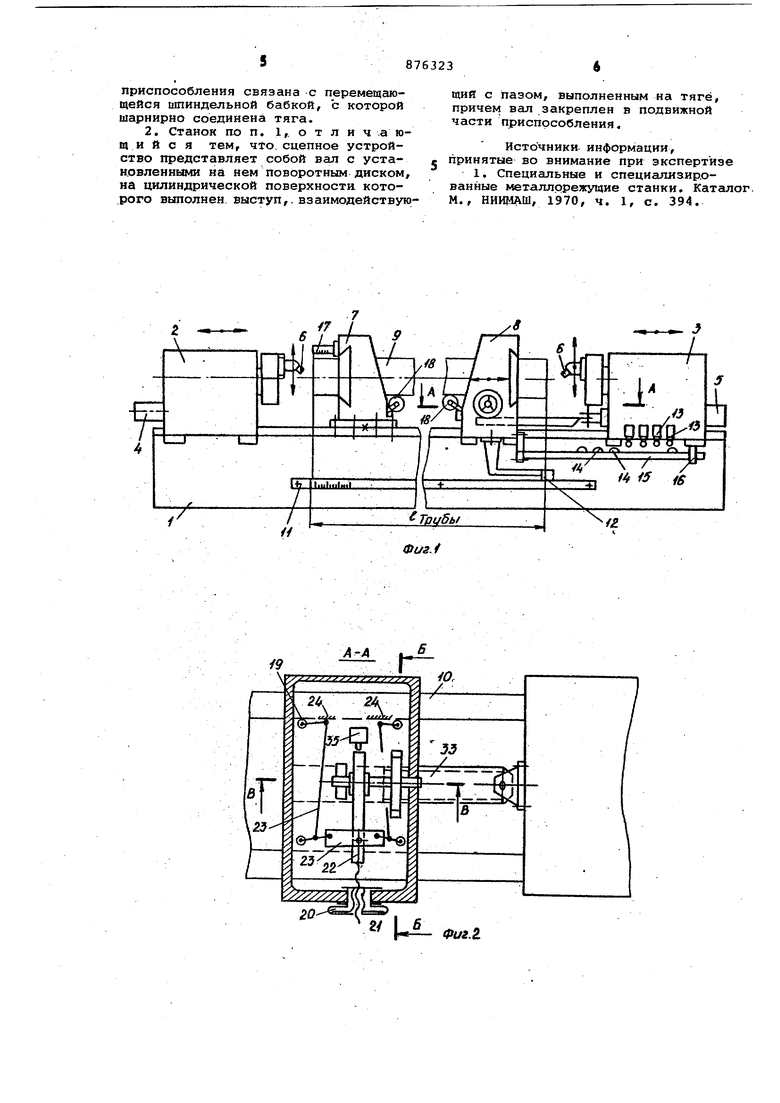

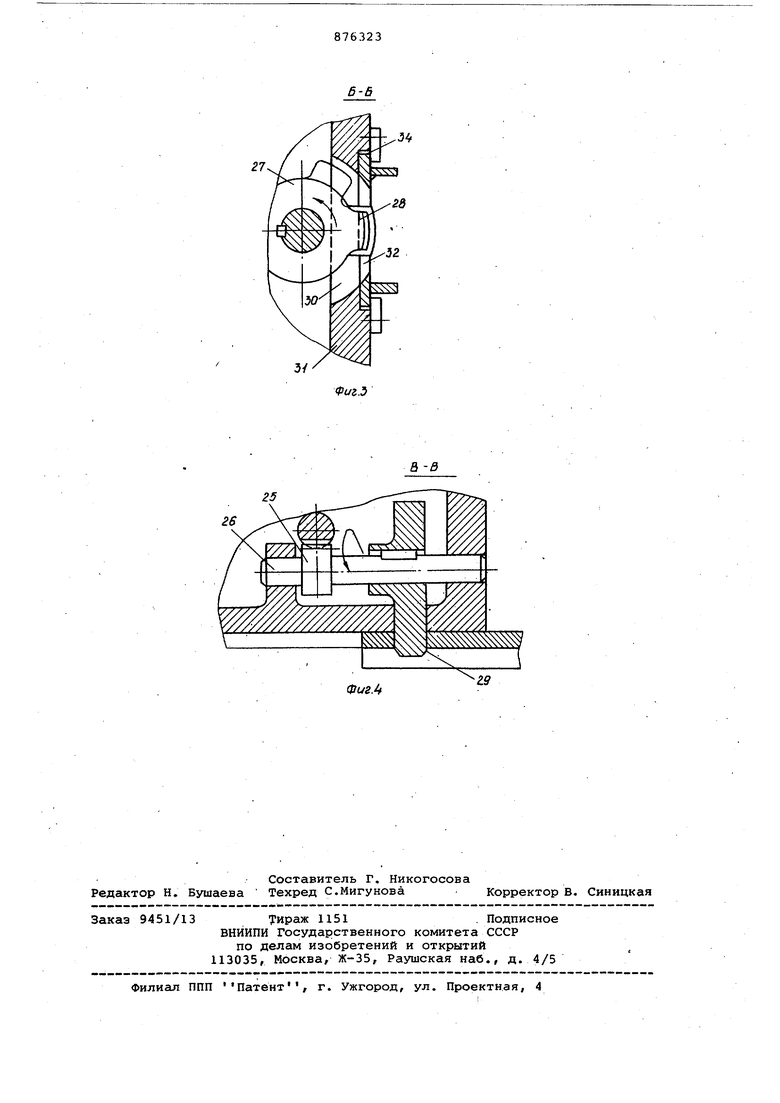

Сцепное устройство представляет собой вал с установленным на нем

15 поворотным диском, на цилиндрической поверхности которого выполнен выступ, взаимодействующий с пазом, выполненным на тяге, а вал закреплен в подвижной, части приспособления.

20

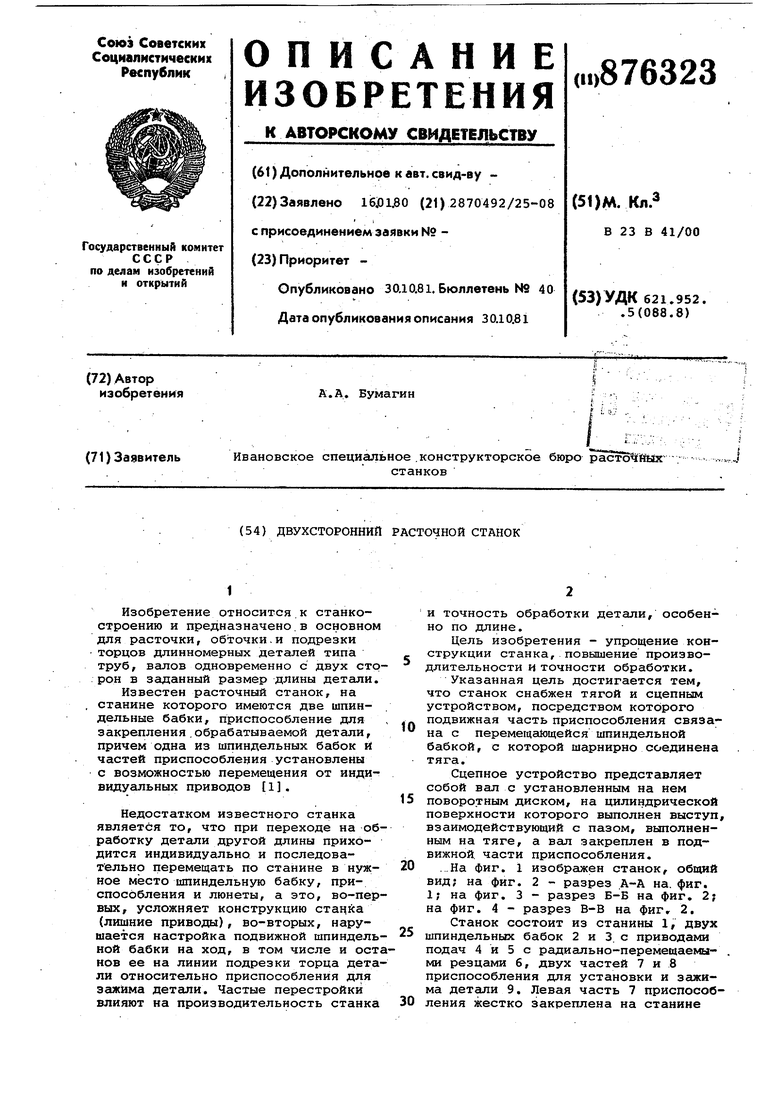

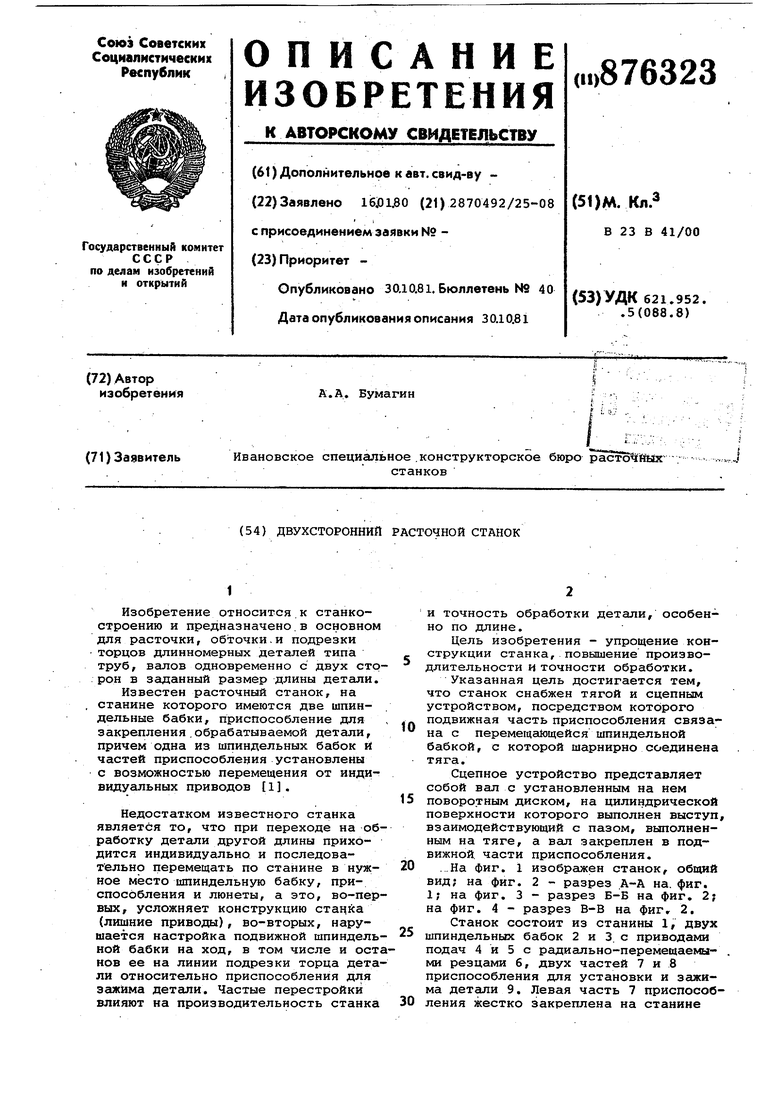

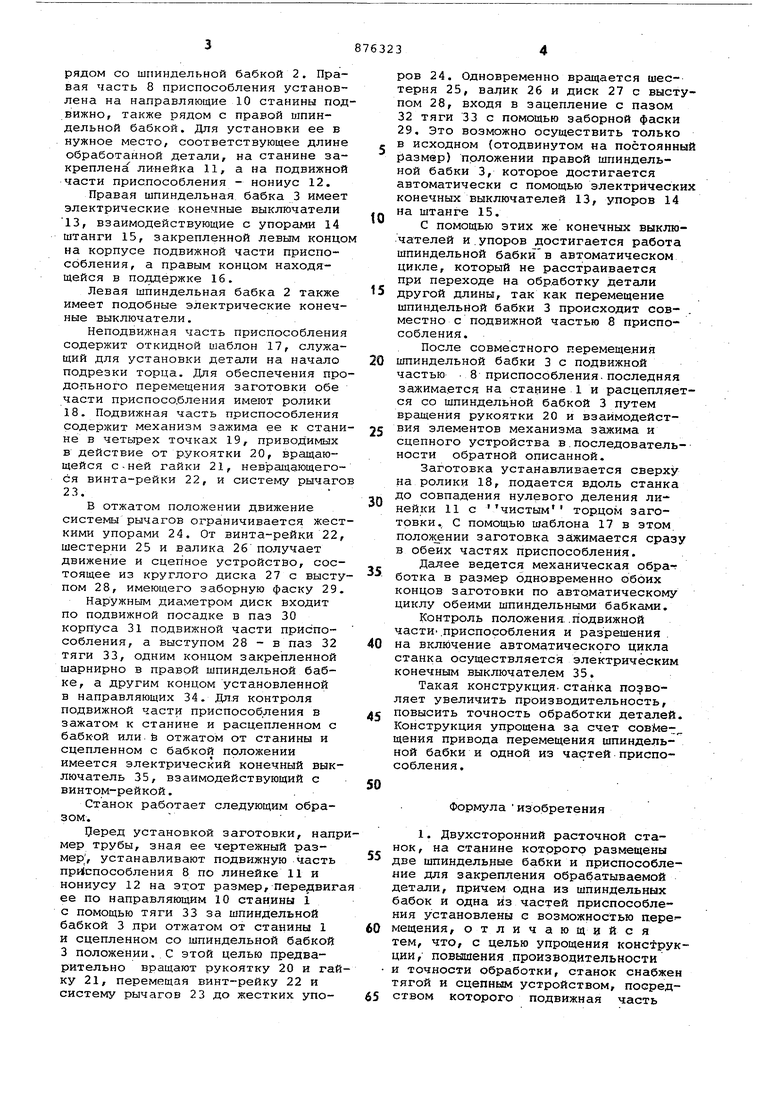

.„На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на. фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг, 2.

Станок состоит из станины 1, двух

25 шпиндельных бабок 2 и 3. с приводами подач 4 и 5 с радиально-перемещаемы- . ми резцами 6, двух частей 7 и 8 приспособления для установки и зажима детали 9. Левая часть 7 приспособ30ления жестко закреплена на станине рядом со шпиндельной бабкой 2. Правая часть 8 приспособления установлена на направляющие 10 станины под вижно, также рядом с правой шпиндельной бабкой. Для установки ее в нужное место/ соответствующее длине обработанной детали, на станине закреплена линейка 11, а на подвижной части приспособления - нониус 12. Правая шпиндельная бабка 3 имеет электрические конечные выключатели 13, взаимодействующие с упорами 14 штанги 15, закрепленной левым концо на корпусе подвижной части приспособления, а правым концом находящейся в поддержке 16. Левая шпиндельная бабка 2 также имеет подобные электрические конечные выключатели. Неподвижная часть приспособления содержит откидной шаблон 17, служащий для установки детали на начало подрезки торца. Для обеспечения про дольного перемещения заготовки обе части приспособления имеют ролики 18. Подвижная часть приспособления содержит механизм зажима ее к стани не в четьтрех точках 19, приводимых в действие от рукоятки 20, вращающейся с-ней гайки 21, невращающегося винта-рейки 22, и систему рычаго 23. В отжатом положении движение системы рычагов ограничивается жест кими упорами 24. От винта-рейки 22 шестерни 25 и валика 26получает движение и сцепное устройство, состоящее из круглого диска 27 с высту пом 28, имеющего заборную фаску 29 Наружным диаметром диск входит по подвижной посадке в паз 30 корпуса 31 подвижной части приспособления, а выступом 28 - в паз 32 тяги 33, одним концом закрепленной шарнирно в правой шпиндельной бабке, а другим концом установленной в направляющих 34. Для контроля подвижной части приспособления в зажатом к станине и расцепленном с бабк-ой или в отжатом от станины и сцепленном с бабкой положении имеется электрический конечный выключатель 35, взаимодействующий с винтом-рейкой. Станок работает следующим образом. Оеред установкой заготовки, напр мер трубы, зная ее чертежный размер, устанавливают подвижную часть приспособления 8 по линейке 11 и нониусу 12 на этот размер, передвиг ее по направляющим 10 станина 1 с помощью тяги 33 за шпиндельной бабкой 3 при отжатом от станины 1 и сцепленном со шпиндельной бабкой 3 положении. С этой целью прелварительно вращают рукоятку 20 и гай ку 21, перемещая винт-рейку 22 и систему рычагов 23 до жестких упоров 24. Одновременно вращается шестерня 25, валик 26 и диск 27 с выступом 28, входя в зацепление с пазом 32 тяги 33 с помощью заборной фаски 29. Это возможно осуществить только в исходном (отодвинутом на постоянный {Зазмер) положении правой шпиндельной бабки 3, которое достигается автоматически с помощью электрических конечных выключателей 13, упоров 14 на штанге 15. С помощью этих же конечных выключателей и.упоров достигается работа шпиндельной бабкив автоматическом цикле, который не расстраивается при переходе на обработку детали другой длины, так как перемещение шпиндельной бабки 3 происходит сов- . местно с подвижной частью 8 приспособления. После совместного перемещения шпиндельной бабки 3 с подвижной частью 8 приспособления.последняя зажимается на станине 1 и расцепляется со шпиндельной бабкой 3 путем вращения рукоятки 20 и взаимодействия элементов механизма зажима и сцепного устройства в.последовательности обратной описанной. Заготовка устанавливается сверху на ролики 18, подается вдоль станка до совпадения нулевого деления линейки 11 с чистым тор.цом заготовки., С помощью шаблона 17 в этом, положении заготовка зажимается сразу в обеих частях приспособления. Далее ведется механическая обрат ботка в размер одновременно обоих концов заготовки по автоматическому циклу обеими шпиндельными бабками. Контроль положения, .подвижной частИ .приспособления и разрешения . на включение автоматического цикла станка осуществляется электрическим конечным выключателем 35. Такая конструкция, станка по воляет увеличить производительность, повысить точность обработки деталей. Конструкция упрощена за счет совйещения привода перемещения шпиндельной бабки и одной из частей приспособления. Формула изобретения 1. Двухсторонний расточной станок, на станине которого размещены две шпиндельные бабки и приспособление для закрепления обрабатываемой детали, причем одна из шпиндельных бабок и одна из частей приспособления установлены с возможностью аере-мещения, отличающийся тем, что, с целью упрощения конструкции, повышения .производительности и точности обработки, станок снабжен тягой и сцепным устройством, посредством которого подвижная часть

приспособления связана с перемещающейся шпиндельной бабкой, с которой шарнирно соединена тяга.

Источники информации, принятые во внимание при экспертизе

Фиг.

25

26

Фиг.

Авторы

Даты

1981-10-30—Публикация

1980-01-16—Подача