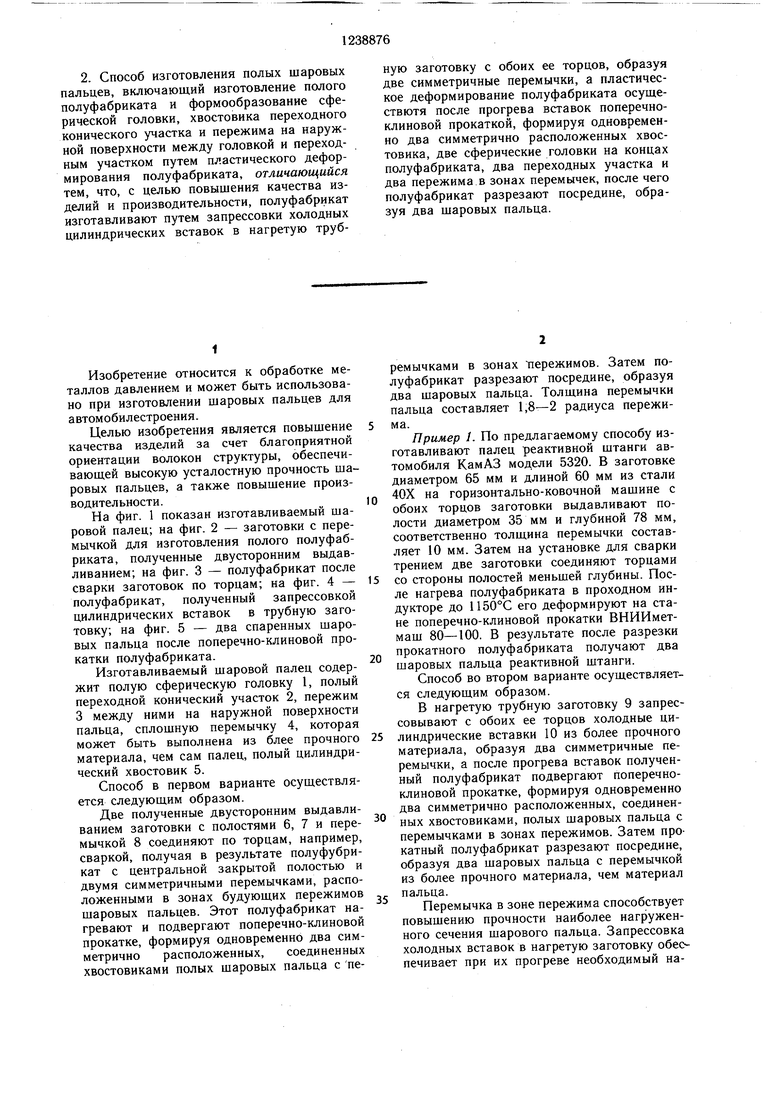

2. Способ изготовления полых шаровых пальцев, включающий изготовление полого полуфабриката и формообразование сферической головки, хвостовика переходного конического участка и пережима на наружной поверхности между головкой н переходным участком путем пластического деформирования полуфабриката, отличающийся тем, что, с целью повышения качества изделий и производительности, полуфабрикат изготавливают путем запрессовки холодных цилиндрических вставок в нагретую труб1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении шаровых пальцев для автомобилестроения.

Целью изобретения является повышение качества изделий за счет благоприятной ориентации волокон структуры, обеспечивающей высокую усталостную прочность шаровых пальцев, а также повышение произ- водител ьности.

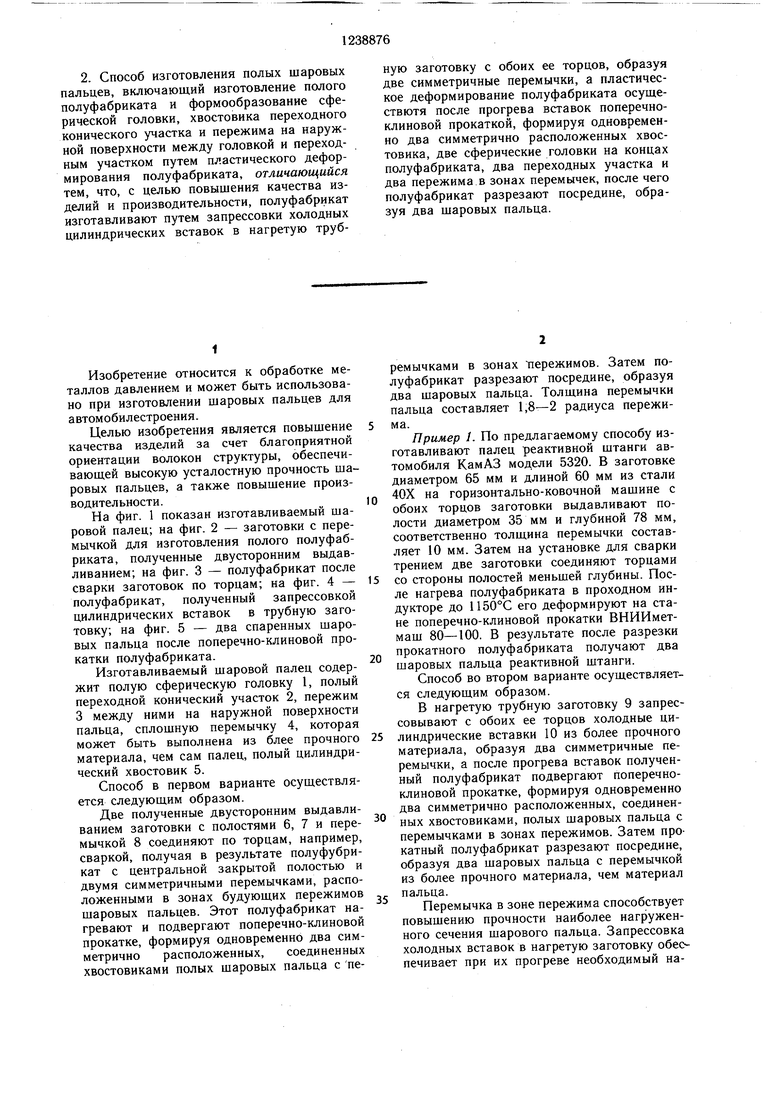

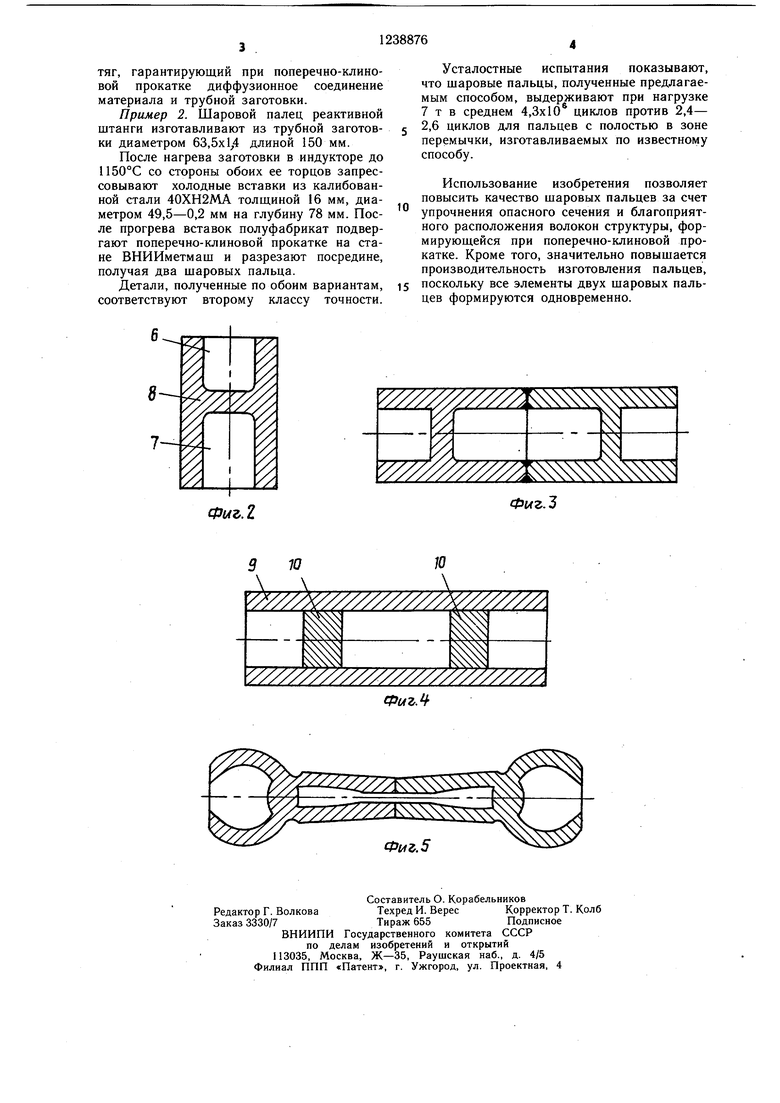

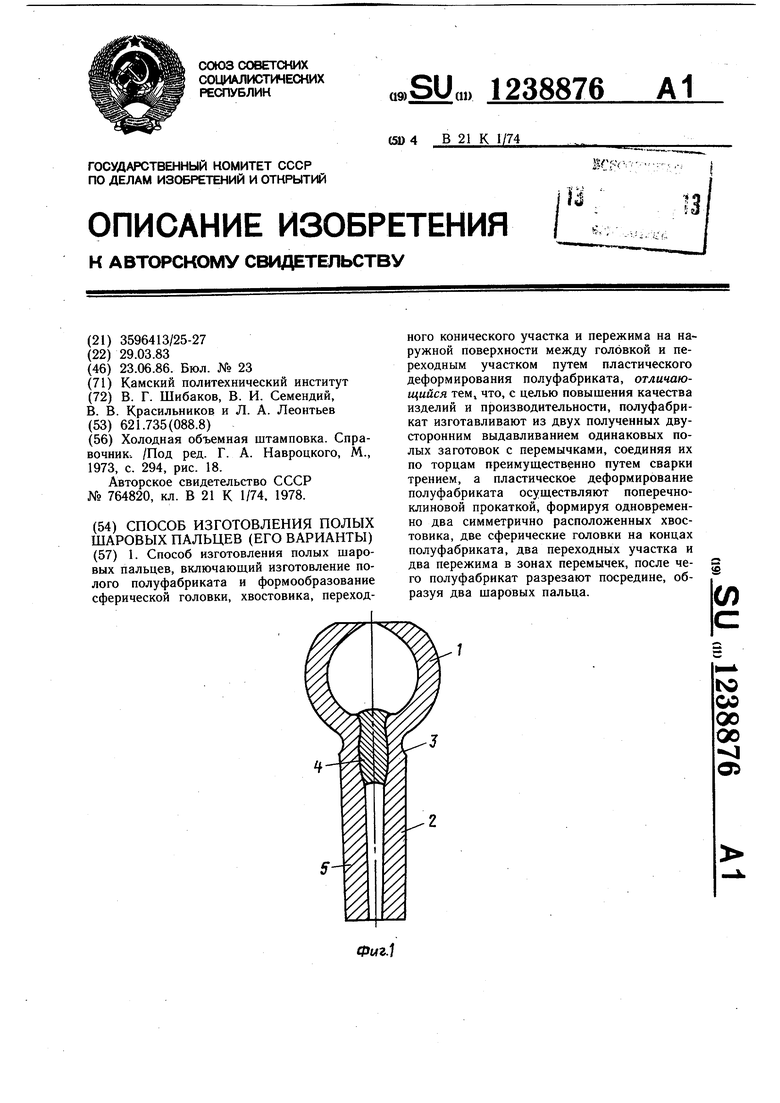

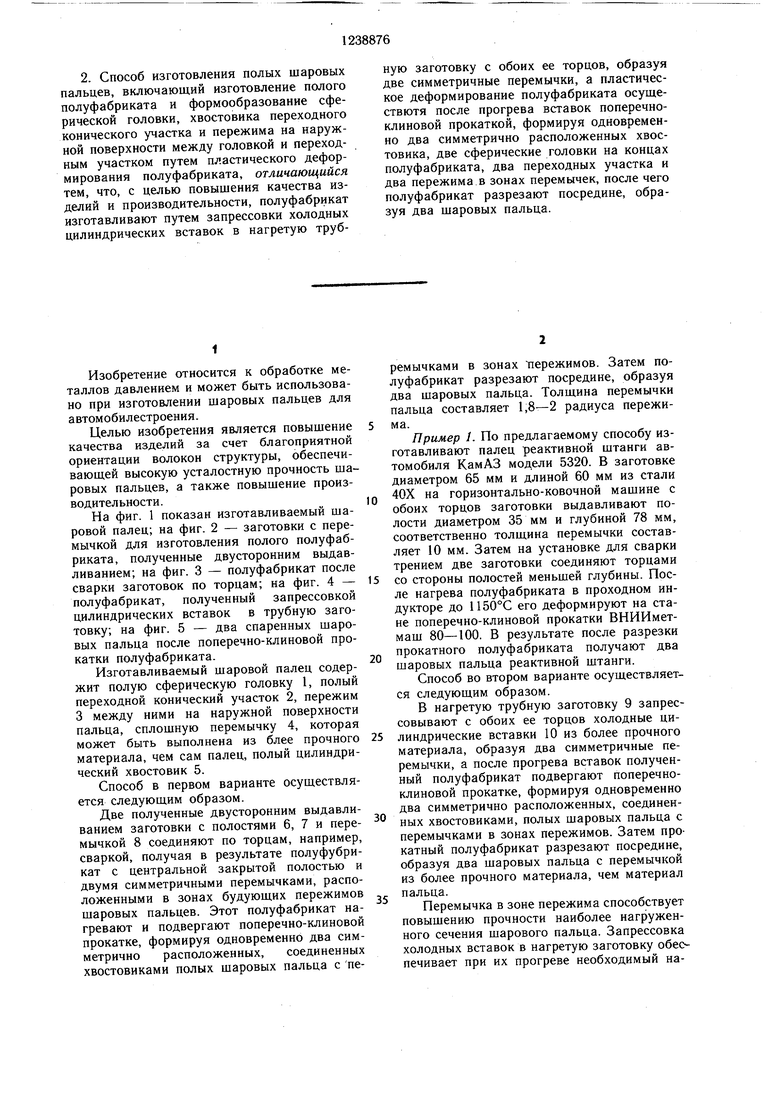

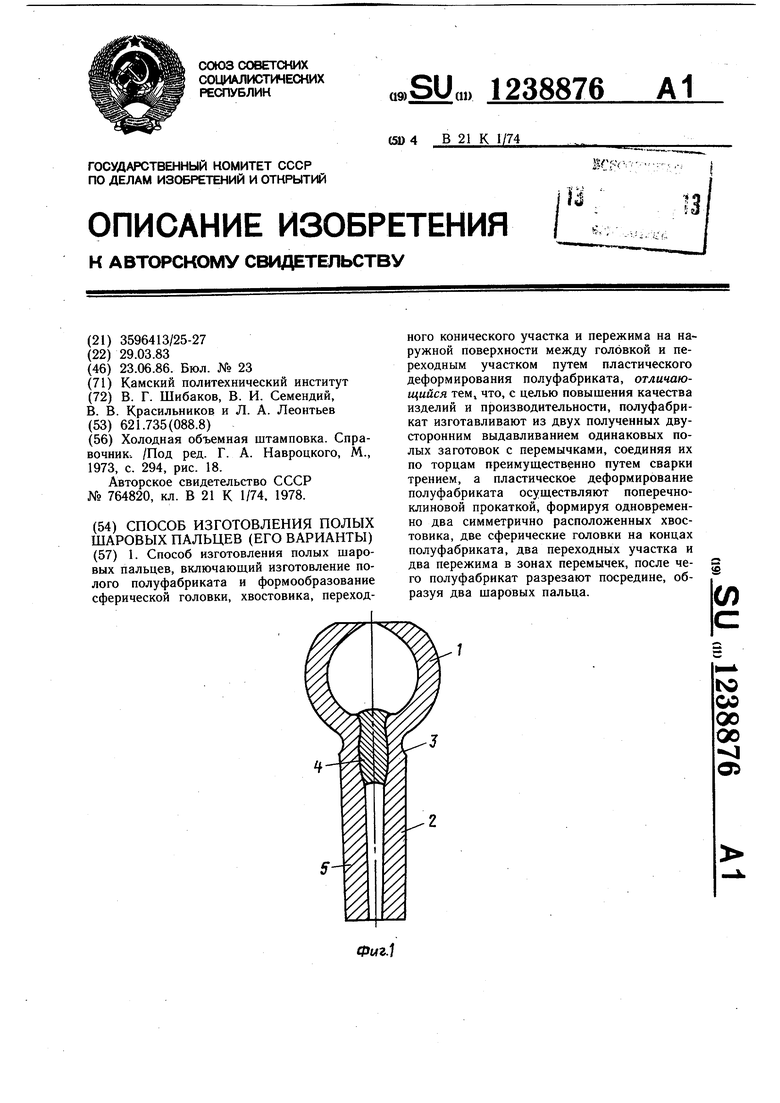

На фиг. 1 показан изготавливаемый шаровой палец; на фиг. 2 - заготовки с перемычкой для изготовления полого полуфабриката, полученные двусторонним выдавливанием; на фиг. 3 - полуфабрикат после сварки заготовок по торцам; на фиг. 4 - полуфабрикат, полученный запрессовкой цилиндрических вставок в трубную заготовку; на фиг. 5 - два спаренных шаровых пальца после поперечно-клиновой прокатки полуфабриката.

Изготавливаемый шаровой палец содержит полую сферическую головку 1, полый переходной конический участок 2, пережим 3 между ними на наружной поверхности пальца, сплошную перемычку 4, которая может быть выполнена из блее прочного материала, чем сам палец, полый цилиндрический хвостовик 5.

Способ в первом варианте осуществляется следующим образом.

Две полученные двусторонним выдавливанием заготовки с полостями 6, 7 и пере- мычкой 8 соединяют по торцам, например, сваркой, получая в результате полуфубри- кат с центральной закрытой полостью и двумя симметричными перемычками, расположенными в зонах будующих пережимов щаровых пальцев. Этот полуфабрикат нагревают и подвергают поперечно-клиновой прокатке, формируя одновременно два симметрично расположенных, соединенных хвостовиками полых щаровых пальца с пеную заготовку с обоих ее торцов, образуя две симметричные перемычки, а пластическое деформирование полуфабриката осуще- ствютя после прогрева вставок поперечно- клиновой прокаткой, формируя одновременно два симметрично расположенных хвостовика, две сферические головки на концах полуфабриката, два переходных участка и два пережима в зонах перемычек, после чего полуфабрикат разрезают посредине, образуя два шаровых пальца.

ремычками в зонах пережимов. Затем полуфабрикат разрезают посредине, образуя два щаровых пальца. Толщина перемычки пальца составляет 1,8-2 радиуса пережима.

Пример 1. По предлагаемому способу изготавливают палец реактивной штанги автомобиля КамАЗ модели 5320. В заготовке диаметром 65 мм и длиной 60 мм из стали 40Х на горизонтально-ковочной мащине с обоих торцов заготовки выдавливают полости диаметром 35 мм и глубиной 78 мм, соответственно толщина перемычки составляет 10 мм. Затем на установке для сварки трением две заготовки соединяют торцами со стороны полостей меньшей глубины. После нагрева полуфабриката в проходном индукторе до 1150°С его деформируют на стане поперечно-клиновой прокатки ВНИИмет- мащ 80-100. В результате после разрезки прокатного полуфабриката получают два шаровых пальца реактивной штанги.

Способ во втором варианте осуществляет-, ся следующим образом.

В нагретую трубную заготовку 9 запрессовывают с обоих ее торцов холодные цилиндрические вставки 10 из более прочного материала, образуя два симметричные перемычки, а после прогрева вставок полученный полуфабрикат подвергают поперечно- клиновой прокатке, формируя одновременно два симметрично расположенных, соединенных хвостовиками, полых шаровых пальца с перемычками в зонах пережимов. Затем прокатный полуфабрикат разрезают посредине, образуя два шаровых пальца с перемычкой из более прочного материала, чем материал пальца.

Перемычка в зоне пережима способствует повышению прочности наиболее нагруженного сечения шарового пальца. Запрессовка холодных вставок в нагретую заготовку обес печивает при их прогреве необходимый натяг, гарантирующий при поперечно-клиновой прокатке диффузионное соединение материала и трубной заготовки.

Пример 2. Шаровой палец реактивной штанги изготавливают из трубной заготовки диаметром 63,5x1,4 длиной 150 мм.

После нагрева заготовки в индукторе до 1150°С со стороны обоих ее торцов запрессовывают холодные вставки из калибован- ной стали 40ХН2МА толщиной 16 мм, диаметром 49,5-0,2 мм на глубину 78 мм. После прогрева вставок полуфабрикат подвергают поперечно-клиновой прокатке на стане ВНИИметмаш и разрезают посредине, получая два шаровых пальца.

Детали, полученные по обоим вариантам, соответствуют второму классу точности.

Усталостные испытания показывают, что шаровые пальцы, полученные предлагаемым способом, выдерживают при нагрузке 7 т в среднем 4,3x10 циклов против 2,4- 2,6 циклов для пальцев с полостью в зоне перемычки, изготавливаемых по известному способу.

Использование изобретения позволяет повысить качество шаровых пальцев за счет упрочнения опасного сечения и благоприятного расположения волокон структуры, формирующейся при поперечно-клиновой прокатке. Кроме того, значительно повышается производительность изготовления пальцев, поскольку все элементы двух шаровых пальцев формируются одновременно.

Фиг.г

М

R

:

Фкг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2015 |

|

RU2614509C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2010 |

|

RU2441728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| Способ изготовления шаровых пальцев | 1978 |

|

SU764820A1 |

| Эндопротез лучезапястного сустава | 2022 |

|

RU2792399C1 |

| Способ изготовления шаровыхпАльцЕВ | 1979 |

|

SU837549A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КЛАПАНОВ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ И КОМПРЕССОРОВ | 1993 |

|

RU2074048C1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Способ производства горячекатаных труб | 1988 |

|

SU1688954A1 |

1. Способ изготовления полых шаровых пальцев, включающий изготовление полого полуфабриката и формообразование сферической головки, хвостовика, переходного конического участка и пережима на наружной поверхности между головкой и переходным участком путем пластического деформирования полуфабриката, отличающийся тем, что, с целью повышения качества изделий и производительности, полуфабрикат изготавливают из двух полученных двусторонним выдавливанием одинаковых полых заготовок с перемычками, соединяя их по торцам преимущественно путем сварки трением, а пластическое деформирование полуфабриката осуществляют поперечно- клиновой прокаткой, формируя одновременно два симметрично расположенных хвостовика, две сферические головки на концах полуфабриката, два переходных участка и два пережима в зонах перемычек, после чего полуфабрикат разрезают посредине, образуя два шаровых пальца. б (Л to со 00 оо а

1Q

У7////%У/////////// //

10

Y///7/77/7/77/y////y////7/7/A ФиъЛ

Фиг.5

Составитель О. Корабельников

Редактор Г. ВолковаТехред И. ВересКорректор Т. Колб

Заказ 3330/7Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Холодная объемная штамповка | |||

| Справочник | |||

| /Под ред | |||

| Г | |||

| А | |||

| Навроцкого, М., 1973, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ изготовления шаровых пальцев | 1978 |

|

SU764820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-06-23—Публикация

1983-03-29—Подача