10

1238948

Изобретение относится к алмазно- абразивной обработке неметаллических материалов, например для шлифования ферритовых резьборых подстроечни- ков, предназначенных для настройки радиоэлектронной аппаратуры.

Цель изобретения - повьшение точ- ности обработки за счет повышения стойкости заборного конуса шпифоваль- ного круга.

Поставленная цель достигается путем стабильного обеспечения вращения деталей в момент входа их в зону обработки шпифовальньм кругом.

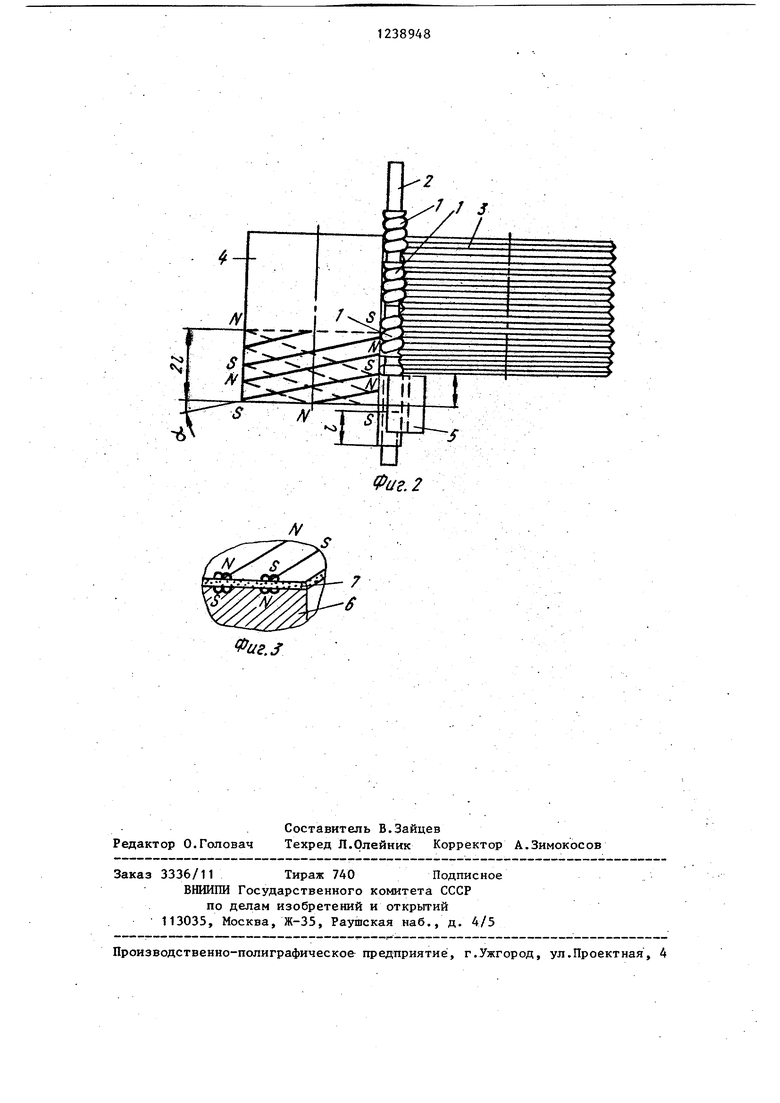

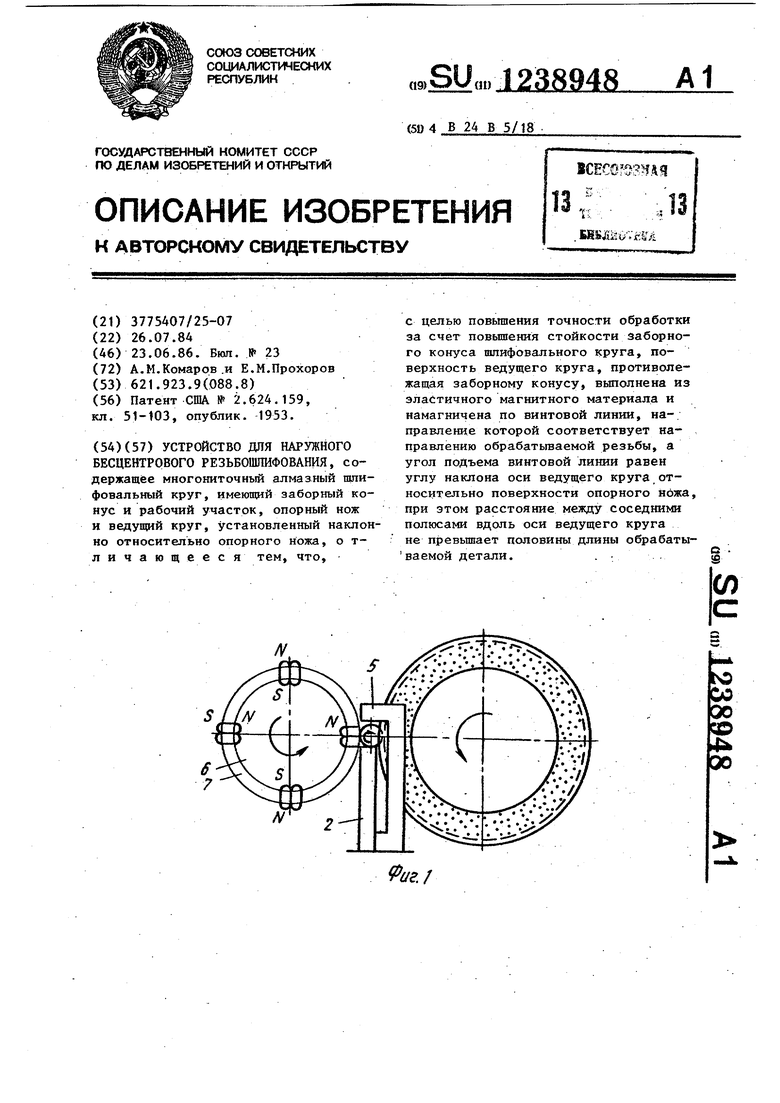

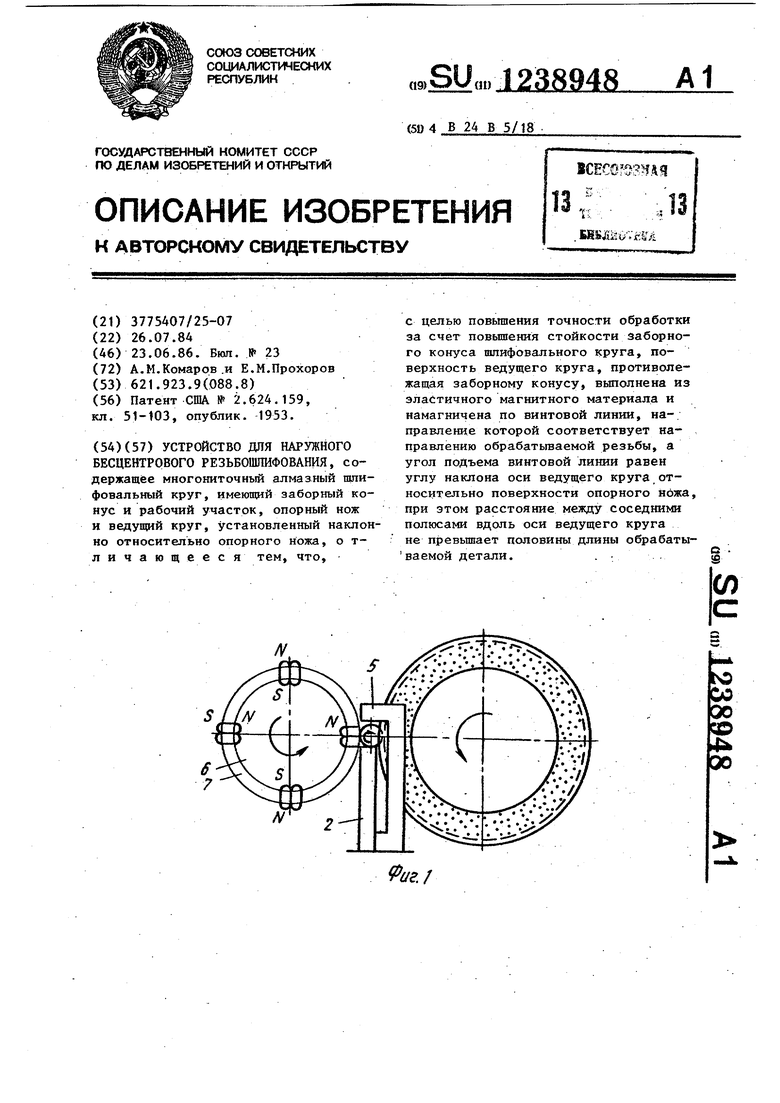

На фиг. 1 изображена схема обра- резьбовых подстроечников на бесцентрово-шлифовальном станке, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - злемент магнитной винто - вой поверхности ведущего круга.

В устройстве зона шлифования ферритовых подстроечников 1 образуется .между опорным ножом 2, тпифовальным3 и ведуа м 4 кругами. Для предотвраще13

20

Вследствие того, что объемное количество бариевого порошка составляет в резине около 90%у поверхность ведущего круга является плотной, достаточно жесткой и обладает большим коэффициентом трения, что является необходимым для размерного бесцентрового резьбошлифования.

Магнитожесткая резина толщиной 2,5-3 мм закрепляется на ведущем круге несколькими способами, например клеевым соединением.

Намагничивание поверхностного слоя ведущего круга осуществляется путем навивки на него проводника с током. Магнитное поле (фиг. 1-3) представляет собой многозаходную винтовую линию с шагом между соседними полюсами вдоль оси ведущего круга, равным приблизительно половине длины обрабатываемой детали.

Устройство для наружного бесцентния выбрасывания обрабатываемых дета- 25 рового резьбошлифования работает слелей из зоны шлифования предусмотрена- регулируема по высоте ограничительная планка 5.

Ведул0{й круг 4 представляет Собой металлический или абразивный цилиндр 6, покрытый магнитным материалом 7, в частности мапштожесткой резиной.,

Со стороны входа деталей в зону

Заготовки обрабатываемых деталей, поступаювдае от вибробункера, подаются по опорному ножу 2 к шлифовально- 30 му кругу 3. При подходе к ведущему кругу 4 обрабатываемая деталь увлекается сначала одним, а затем и другим магнитными полюсами и получает вин- foBoe движение с расчетной скоростью.

шлифования поверхность ведущего круга с которой и входит в зону 1апифования. намагничена по винтовой линии, на- Скорость винтового движения обрабаты- правление которой соответствует направлению обрабатываемой резьбы. Угол

подъема винтовой линии равен углу наваемой детали, подаваемой в зону шлифования, обусловлена скоростью вращения ведущего круга 4 и углом наклона клона оси ведущего круга относительно 40 относительно опорного ножа 2. поверхности опорного ножа, а расстоя- Угол наклона магнитной винтовой ние между полюса по рбразукяцей веду- линии (фиг. 2) принимается равным щего круга выбирается минимально воз- углу наклона рабочей поверхности опорможным для данного эластичного материала но не должно превышать половину длины I оС абаЦдвземой детали. Ведущий круг выступает со стороны захода по отношению к шлифовальному кругу на длину I (фиг. 2). Листовая магнитожесткая резина 7 представляет собой смесь ферритового обожженного порошка состава ВаО-бРегО с резиной. Удельная поверхность ферритового

м порошка в смеси 0,2-0,5 -; магнитная

индукция 0,015 Тл.

ного ножа относительно оси ведущего 45 круга, вследствие чего радиальное

магнитное поле перпендикулярно поверх- ,ности опорного ножа в зоне контакта, а следовательно, и оси обрабатываемого ферритового подстроечника, 50 создавая тем самым наибольший момент вращения обрабатываемой детали поверхностью ведущего круга. Магнитное поле ведущего круга через обрабатываемую деталь замыкается на опорньй 55 нож, выполненный из ферромагнитного материала, например закаленной стали.

0

3

20

Вследствие того, что объемное количество бариевого порошка составляет в резине около 90%у поверхность ведущего круга является плотной, достаточно жесткой и обладает большим коэффициентом трения, что является необходимым для размерного бесцентрового резьбошлифования.

Магнитожесткая резина толщиной 2,5-3 мм закрепляется на ведущем круге несколькими способами, например клеевым соединением.

Намагничивание поверхностного слоя ведущего круга осуществляется путем навивки на него проводника с током. Магнитное поле (фиг. 1-3) представляет собой многозаходную винтовую линию с шагом между соседними полюсами вдоль оси ведущего круга, равным приблизительно половине длины обрабатываемой детали.

Устройство для наружного бесцент25 рового резьбошлифования работает следующим образом.

Заготовки обрабатываемых деталей, поступаювдае от вибробункера, подаются по опорному ножу 2 к шлифовально- му кругу 3. При подходе к ведущему кругу 4 обрабатываемая деталь увлекается сначала одним, а затем и другим магнитными полюсами и получает вин- foBoe движение с расчетной скоростью.

с которой и входит в зону 1апифования. корость винтового движения обрабаты-

ного ножа относительно оси ведущего 45 круга, вследствие чего радиальное

магнитное поле перпендикулярно поверх- ,ности опорного ножа в зоне контакта, а следовательно, и оси обрабатываемого ферритового подстроечника, 50 создавая тем самым наибольший момент вращения обрабатываемой детали поверхностью ведущего круга. Магнитное поле ведущего круга через обрабатываемую деталь замыкается на опорньй 55 нож, выполненный из ферромагнитного материала, например закаленной стали.

Ф1/. 2

ue.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного профилирования алмазных кругов | 1982 |

|

SU1127732A1 |

| Устройство для бесцентрового шлифования | 1981 |

|

SU1000239A1 |

| Устройство для очистки круглого электромагнитного стола | 1986 |

|

SU1349955A1 |

| Устройство для базирования и крепления хрупких деталей | 1981 |

|

SU1038208A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| Устройство для бесцентрового шлифования ступенчатых валов | 1981 |

|

SU963814A1 |

| Станок для бесцентрового шлифования деталей | 1972 |

|

SU573325A1 |

| Устройство для бесцентрового шлифования шариков | 1983 |

|

SU1158330A1 |

| Устройство для бесцентровогошлифОВАНия | 1977 |

|

SU795893A1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

Авторы

Даты

1986-06-23—Публикация

1984-07-26—Подача